Изобретение относится к области химии высокомолекулярных соединений, точнее к способу получения композитных полимерных первапорационных мембран, представляющих собой мультислойное изделие, выполненное из слоев на основе полимеров различной структуры. Такие мембраны могут быть использованы в химической, нефтехимической и иных отраслях промышленности, где необходимо разделять смеси органических или водно-органических жидкостей, содержащих алифатические спирты, простые и сложные эфиры, углеводороды (алифатические, ароматические, циклоалифатические и другие).

Метод первапорации на полимерных мембранах позволяет разделять смеси веществ, имеющих близкие температуры кипения, образующих азеотропы, претерпевающих химические превращения при повышенных температурах. Например, подобная задача возникает при выделении из реакционной смеси таких целевых продуктов, как метил-трет. бутилового или метил-трет.амилового эфиров. Эти эфиры нашли широкое использование в качестве добавок к бензину, повышающих его октановое число и заменяющих экологически опасное вещество - тетраэтилсвинец. Синтез метил-трет.бутилового эфира взаимодействием избытка метанола с изообутиленом в присутствии катализатора проходит по схеме

Целевой продукт невозможно выделить ректификацией, поскольку метанол образует азеотроп с метил-трет.бутиловым эфиром, содержащий 14,3 мас.% метанола. Разделение этого азеотропа можно осуществить с помощью первапорационных мембран, которые позволяют проводить процесс в более мягких температурных условиях (в отличие от процесса ректификации) с получением целевого продукта с чистотой до 99,9%.

В настоящем заявочном описании использованы следующие понятия и термины:

ММ - молекулярная масса.

Первапорация (или испарение через мембрану) - массоперенос веществ через мембрану диффузионного типа под воздействием вакуума с обратной стороны мембраны, сопровождающийся изменением фазового состояния вещества (жидкость - пар жидкость).

Композитная мембрана - мембрана, состоящая из нескольких (по крайней мере, двух) слоев, соединенных друг с другом, главным образом, силами адгезии микропористой подложки и одного или нескольких диффузионных слоев; как правило, подложка и слои выполнены из полимеров разного химического строения.

Микропористая подложка - ультрафильтрационная мембрана с асимметричной поровой структурой в поперечном сечении с диметром пор на рабочей поверхности (скин - слой) 30 ≈ 500  обычно толщина микропористой подложки составляет 50 - 300 мкм, что обеспечивает механическую прочность мембраны в целом.

обычно толщина микропористой подложки составляет 50 - 300 мкм, что обеспечивает механическую прочность мембраны в целом.

Пермеат - поток жидкости, прошедший через мембрану в процессе первапорации.

"Мокрое" формование микропористой подложки - способ получения микропористой подложки, включающий нанесение раствора полимера в органическом растворителе на отливочную основу, погружение основы вместе с раствором полимера в осадительную ванну, содержащую осадитель полимера, хорошо совместимый с органическим растворителем, в котором полимер растворен.

Покровный диффузионный слой - верхний, рабочий слой композитной мембраны с толщинами, существенно меньшими, чем толщина подложки.

Эксплуатационные характеристики, определяющие целесообразность использования композитных мембран:

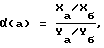

Фактор разделения, или селективность (α)- характеристика избирательности разделения, рассчитываемая по формуле (для двухкомпонентной смеси):

где Xа и Xб содержание компонентов а и б в пермеате (в %),

Yа и Yб - их содержание в исходной смеси (в %).

Проницаемость (permeation rate), или удельная производительность (P), - количество пермеата (кг), прошедшего через мембрану площадью 1 м2 за единицу времени (1 ч).

Продуктивность (П) - условная характеристика, которая определяется как произведение величины фактора разделения на производительность (П = Р• α ) в кг/(м2•ч).

Апротонный полярный растворитель - растворитель, выбранный из ряда, содержащего N,N-диметилформамид, N,N-диметилацетамид, N-метил-2-пирролидон.

Michael S. Chen, Robert M.Eng, Jerom L. Glazer, Charles G. Wenslay (1. Пат. США N 4774365, МПК: 4 C 07 C 41/06, опубл. 27 сент. 1988 г.) разработали способ разделения смесей алифатических спиртов с углеводородами и/или эфирами с использованием первапорационных мембран, полученных из ацетата целлюлозы, поливинилового спирта, полисульфона, силиконовой резины или полизамещенных ацетиленов. Разделение смесей метанол - метил-трет.бутиловый эфир, содержащих 0,83 - 6,9 мас.% метанола, проводили при 22,5 - 48,9oC. Процесс характеризовался величиной фактора разделения (α) 13,9 - 54 и проницаемостью 0,048 - 0,766 кг/(м2•ч), что соответствует продуктивности (П) 4,7 - 9,6 кг/(м2•ч).

Joseph L. Feimer, Charles P. Darnell, W. S.Winston Ho (2. Пат. США N 5294344, МПК: B 01 D 15/00, опубл. 15 марта 1994 г.) разработали способ выделения спиртов с C2 - C5 из смесей, содержащих эфир и разветвленный олефин, с использованием первапорационных мембран на основе полиэфиров или сополимеров, содержащих полиэфирные и полиимидные блоки. В частности, такие мембраны использовали для разделения смесей, содержащих метанол и метил-трет. бутиловый или метил-трет.амиловый эфир. Разделение указанных смесей, содержащих 10% метанола, проводили при 100oC и остаточном давлении под мембраной 6,6 мбар. Величина фактора разделения и уровень проницаемости через мембрану составляли 7,7 -24 и 2,1 - 8,9 кг/м2•ч) соответственно. Таким образом, продуктивность (П) составляла 50,4 - 68,5 кг/(м2•ч).

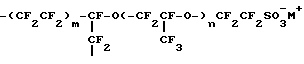

Mordechai Pasternak (3. Пат. США N 5238573, МПК: 5 B 01 D 61/36, опубл. 24 августа 1993 г.) предложил разделять смеси органических жидкостей методом первапорации с помощью мембран, изготовленных из ионообменных полимеров, кислотные группы которых замещены на ионы различных металлов. Формула звена ионообменного полимера с товарным знаком Nafion - 117:

где M - металл, например Na.

Отделение метанола из его смесей с диметилкарбонатом или метил-трет. бутиловым эфиром проводили при 40-120oC, предпочтительно при 70oC, остаточном давлении под мембраной 0,5 - 50 мбар, предпочтительно при 5 - 20 мбар. Содержание метанола в исходной смеси 13,3 - 83,5 %. Пермеат содержал 90 - 99% метанола. Величина фактора разделения 5,4-380,8. Проницаемость через мембрану 0,01 - 0,84 кг/м2•ч). Это соответствует продуктивности 2 - 113 кг/м2•ч).

Massyuki Nakatani, Makoto Matsuo, Kanji Nakagawa (4. 3аявка Великобритании N 2242429, МПК: 5 C 07 C 29/76, опубл. 02 окт. 1991 г.) методом первапорации выделяли низшие спирты из смеси с их эфирами C2-C5 с использованием мембраны диффузионного типа асимметричной структуры из ароматического полиимида с формулой звена

где R - двухвалентный ароматический радикал, содержащий, по крайней мере, два бензольных кольца, а -X- выбран из группы, включающей -S-, -SO2-, -CO2-, -O-, -C(CH3)2-, -CH2-, -C(CF3)2-. Мембраны формуют из растворов полимеров в феноле или его производных (2-хлорфенол, 4-хлорфенол, 4-бромфенол, крезол) "мокрым" способом с последующей термической или химической имидизацией и термообработкой.

Асимметричная мембрана в соответствии с известным изобретением имеет на поверхности диффузионный слой толщиной 0,001 - 5 мкм и микропористый подслой из того же полимера толщиной 10 - 2000 мкм. Разделяемые смеси содержали метанол и метил-трет.бутиловый эфир с концентрацией последнего 53,2 - 90,5 мас. %. Пермеат содержал метанол с концентрацией до 99,7%. Процесс проводили при 0 - 120oC, преимущественно при 20 - 100oC, и остаточном давлении под мембраной 100 - 200 мм рт.ст. Для используемых мембран проницаемость составляла 0,32 - 6,54 кг/(м2•ч), величина фактора разделения 52 - 1870 и продуктивность 59 - 1460 кг/(м2•ч).

Mordechai Pasternak, Craig R.Bartels, John Reale, Jr.Vatsal, M.Shah (5. Пат. США N 4960519, МПК: 5 B 01 D 61/36., опубл. 02 окт. 1990 г.) предложили способ разделения органических жидкостей на первапорационных композитных мембранах, состоящих из микропористой подложки из полиакрилонитрила с ММ 5000 - 100000 Д, преимущественно 20000 - 60000 Д, и покровного диффузионного слоя толщиной 1 - 10 мкм, предпочтительно 2 мкм, из смеси полиакриловой кислоты с ММ 90000 - 300000 Д, предпочтительно 250000 Д, и поливинилового спирта с MM 20000 - 200000 Д, предпочтительно 115000 Д, взятых в массовом соотношении 1: 0,1 - 10,0. Толщина подложки 40 - 80 мкм, средний диаметр пор в скин-слое не более 500  предпочтительно 200

предпочтительно 200  диффузионный слой на поверхности подложки формируют нанесением указанной выше смеси полимеров из их 5 - 10 мас. %-ных водных растворов с последующим их сшиванием при 100 - 175oC, предпочтительно при 125oC в течение 1 - 30 мин, предпочтительно 8 мин. Толщина диффузионного слоя 1 - 10 мкм, предпочтительно 2 мкм. Разделение смеси, содержащей 27,4 мас.% метанола и 72,6% диметилкарбоната проводят при 110 - 150oC, остаточное давление под мембраной 2 мбар. Пермеат содержит 0,7 - 7,4 мас.% диметилкарбоната. Величина фактора разделения (α) 4,5 -53,5, проницаемость 0,13 - 2,26 кг/(м2•ч), что соответствует продуктивности 3,15 - 121 кг/(м2•ч).

диффузионный слой на поверхности подложки формируют нанесением указанной выше смеси полимеров из их 5 - 10 мас. %-ных водных растворов с последующим их сшиванием при 100 - 175oC, предпочтительно при 125oC в течение 1 - 30 мин, предпочтительно 8 мин. Толщина диффузионного слоя 1 - 10 мкм, предпочтительно 2 мкм. Разделение смеси, содержащей 27,4 мас.% метанола и 72,6% диметилкарбоната проводят при 110 - 150oC, остаточное давление под мембраной 2 мбар. Пермеат содержит 0,7 - 7,4 мас.% диметилкарбоната. Величина фактора разделения (α) 4,5 -53,5, проницаемость 0,13 - 2,26 кг/(м2•ч), что соответствует продуктивности 3,15 - 121 кг/(м2•ч).

Binay К. Dutta, Subhas K.Sikdar (6. Пат. США N 5066403, МПК: 5 B 01 D 61/36, опубл. 19 нояб. 1991 г.) предложили для разделения смесей метанола с циклогексаном композитные мембраны, содержащие микропористую подложку из политетрафторэтилена и диффузионного покровного слоя толщиной 1 - 20 мкм, предпочтительно 2 мкм, выполненного из полимерной перфторсульфоновой кислоты, протоны кислотных групп в которой замещены на ионы Na+, Cs+ Ag+. Толщина диффузионного слоя около 2 мкм. При разделении смеси метанола и циклогексана (30,7 мол. % метанола) при 45oC пермеат содержал до 97% метанола. Проницаемость 2,16 - 2,87 кг/(м2•ч). Величина фактора разделения 14,8 - 24,3, продуктивность 42,5 - 52,5 кг/(м2•)ч.

Wen-Jang Chen, Charles R.Martin (7. Highly methanol selective membranes for the pervaporation separation of methyl t-butyl ether/ methanol mixtures / Journal of Membrane Science. - 1995. - v. 104. -P. 101-108) предложили отделять метанол из его смесей с метил-трет.бутиловым эфиром первапорацией на композитных мембранах, диффузионный слой которых толщиной 10 - 15 мкм выполнен из полистиролсульфоната в Na+- или Mg++- форме. Подложка изготовлена из микропористого фильтра на основе окиси алюминия. Концентрация метанола в исходной смеси 5 - 14,3 мас.%, а в пермеате - до 99,9%. Разделение проводили при 25oC. Проницаемость таких мембран не превышала 0,0011 - 0,063 кг/м2•ч) при величине фактора разделения 1200-35000, что соответствует продуктивности 30-575 кг/м2•ч).

Недостатками всех известных аналогов и наиболее близкого из них (7) являются относительно низкие значения продуктивности известных мембран, как асимметричных, так и композитных, используемых для разделения смесей жидкостей методом первапорации.

3адачей предлагаемого изобретения являлось создание первапорационных эффективных при разделении смесей полярных и слабополярных жидкостей мембран, имеющих высокие величины фактора разделения и продуктивности при разделении смесей низших алифатических спиртов с эфирами или углеводородами в широком интервале соотношений компонентов разделяемых смесей.

Эта задача была решена заявляемым способом получения полимерных мультислойных первапорационных мембран. Этот способ реализуется следующей совокупностью существенных признаков.

1. Полимерные мультислойные мембраны получают формованием микропористой подложки (ультрафильтрационной мембраны асимметричной структуры) из 10 - 14 мас. %-ного раствора ароматического полиамидоимида с последующим формированием на поверхности скип-слоя подложки диффузионного слоя, состоящего из промежуточного и покровного слоев, выполненных из полимеров различной химической структуры.

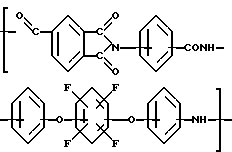

2. В качестве ароматического полиамидоимида используют полимер с формулой звена

где

MM полиамидоимидов 40000 - 100000 Д.

3. Раствор полиамидоимида в апротонном полярном растворителе наносят слоем толщиной 100 - 500 мкм на поверхность инертного материала и погружают в осадительную ванну, состоящую из воды или ее смесей с низшим алифатическим спиртом, полученную подложку промывают и сушат.

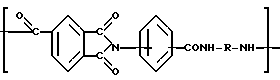

4. На поверхности скин-слоя подложки формируют промежуточный слой из поли-N, N, N, N-триметилметакрилоилоксиэтиламмоний метилсульфата со степенью кватернизации 98 - 100% и MM (11,5 - 24,0) • 106 Д.

5. Формирование промежуточного слоя проводят нанесением 0,02 - 0,1 маc. %-ного водного раствора указанной полимерной соли на скин-слой микропористой подложки с последующей сушкой.

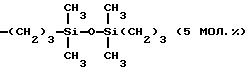

6. Покровный слой формируют нанесением на поверхность промежуточного слоя 0,5 - 2,0 мас. %-ного раствора полиорганосилоксана в органическом растворителе, например, в хлороформе, в присутствии 0,5 - 5,0 мас.% сшивающего агента (в расчете на полиорганосилоксан) с последующим высушиванием.

7. В качестве полиорганосилоксана используют сополимер со структурой звеньев

где m = 60-80, n = 100-200,

MM 23000 - 35000 Д.

8. В качестве сшивающего агента берут γ- аминопропил-триэтоксисилан.

Отличительными от признаков способа-прототипа являются признаки NN 2 - 8.

Полиамидоимид с формулой звена

где

был известен ранее (8. Европейская патентная заявка N 0409265 A2, МПК: 5 B 01 D 69/12, опубл. 23 янв. 1991 г.; заявка СССР N 4722296, приоритет от 20.07.1989 г. ), но предназначался для получения микропористой полимерной подложки при приготовлении двухслойных композитных газоразделительных мембран.

В качестве растворимого, термостойкого, гидролитически стабильного полимерного материала описан ПАИ (9. Авт.свид. СССР N 763376, МПК: C 08 G 73/14, опубл. 15 сент. 1980 г.) с формулой звена

где

Для изготовления половолоконных мембран из полых волокон асимметричной структуры использовали полиамидоимид с фирменным наименованием Torlon 4000 TF (10. Shinsuke Takegami, Shoji Tujii, Hideki Yamada / Dehydration of Ethanol - Water Mixture by Pervaporation using Poly(amide-imide) Hollow Fiber Membrane / The Chemical Society of Japan, 1993. - N 2. - P. 194 -198) с формулой звена

Первапорационные мембраны из полимера такого типа были использованы только для дегидратации концентрированных водных растворов этилового спирта.

Не была описана возможность использования полимеров такой структуры для получения микропористых подложек в составе композитных первапорационных мембран.

В качестве полимерного материала для приготовления газоразделительных мембран были предложены полиамидоимиды (11. Выложенная заявка ФРГ N 4232496 A1, МПК: 5 C 08 G 73/14, выкладка 31 марта 1994 г.) общей формулы

A-X-A-Z,

где A - содержит эфирную группу или связь;

Z - двухвалентный органический фрагмент, например -CH2-, -CH2-R-CH2, где R = -CH2-, -C(CH3)2-, -O-, -S-, -SO-, -SO2-, -C-, C-связь и др.;

X - двухвалентный органический фрагмент, состоящий из одного или двух имидных циклов, атомы азота в которых связаны с расположенными рядом фениленовыми остатками, имеющими в орто-положении к атому азота хотя бы один заместитель, отличный от водорода.

Известно также, что водорастворимые катионные полимеры на основе поли-N, N,N,N-триметилметакрилоилоксиэтиламмониевых солей использовались ранее только в качестве флокулянтов, эффективных при водоочистке, очистке сточных вод различного происхождения, а также в качестве интенсификаторов бумажного производства и загустителей (12. Патент РФ N 1748420, МПК: 5 C 08 F 121/34, вступил в силу 22 сент. 1993 г.).

Из описанной структуры и известных свойств используемого при формовании покровного слоя полиорганосилоксана (13. Proceeding of Euromembrane95, v.2, University of Bath, 18 - 20 September, 1995. - P. 247 - 250.) не вытекают с очевидностью его свойства, обнаруженные впервые заявителем и обеспечивающие высокую селективность и проницаемость мультислойных первапорационных мембран, содержащих диффузионный слой, включающий этот полиорганосилоксан.

С очевидностью из известных данных не вытекают новые функции всех перечисленных выше известных полимеров, заключающиеся в обеспечении высокой эффективности и продуктивности заявляемых полимерных мультислойных первапорационных мембран, особенно при разделении смесей полярных и слабополярных органических жидкостей.

В соответствии с заявленным изобретением полимерные мультислойные первапорационные мембраны получают в три стадии.

На первой стадии способом "мокрого формования" получают полимерную подложку (ультрафильтрационную мембрану асимметричной структуры) из полиамидоимида, выбранного из ряда, включающего соединения с общей формулой звена

(ПАИ-1)

(ПАИ-1)

где

Для приготовления подложек используют 8 - 14 мас.%-ные растворы полиамидоимидов указанной выше структуры, имеющих величину приведенной вязкости 1,3 - 3,3 дл/г (для 0,5%-ного раствора в N-метил-2-пирролидоне при 20oC). Раствор ПАИ наносят слоем толщиной 200 - 500 мкм на поверхность стеклянной пластины, выдерживают 5 - 20 мин при комнатной температуре на воздухе и погружают в осадительную ванну при той же температуре. Выдерживают в ванне до тех пор, пока сформовавшаяся подложка не отделится от поверхности стекла. В качестве осадительной ванны используют дистиллированную воду или водные растворы алифатических спиртов C1-C3. Отделившуюся от стеклянной пластины подложку промывают водой и сушат на воздухе при 50 - 200oC, предпочтительно при 50 - 150oC. Получают подложку толщиной 80 - 250 мкм в виде асимметричной мембраны, имеющей средний размер диаметра пор в скин-слое 50 - 200  пористость 50 - 70% и водопроницаемость 10 - 150 л/(м2•ч при 1 атм.

пористость 50 - 70% и водопроницаемость 10 - 150 л/(м2•ч при 1 атм.

На второй стадии на поверхности скин-слоя подложки формируют промежуточный слой нанесением 0,02 - 0,1 мас.%-ного водного раствора поли-N,N,N, N-триметилметакрилоилоксиэтиламмоний метилсульфата (степень кватернизации 98 - 100%, MM (11,5 - 24,0) • 106 Д) таким образом, чтобы раствор полимера смочил всю поверхность подложки, после чего избыток раствора полимера удаляют. Полученное изделие сушат на воздухе при 20 - 100oC.

На третьей стадии заявленного способа на поверхности промежуточного слоя формируют покровный слой нанесением 0,5 - 5,0 мас.%-ного раствора полиорганосилоксана в органическом растворителе, например в хлороформе, в присутствии 0,1 - 5,0 мас. % (в расчете на полиорганосилоксан) сшивающего агента-γ-аминопропилтриэтоксисилана. В качестве полиорганосилоксана используют сополимер со следующей структурой звеньев:

где m = 60-80, n = 100-200, MM 23000-36000 Д.

В качестве сшивающего агента используют, например, γ- аминопропил-триэтоксисилан. Покровный слой из полиорганосилоксана формируют методом, аналогичным методу нанесения промежуточного слоя из полимерной соли. Полученное целевое изделие сушат при 20 - 100oC на воздухе. Таким образом, третья стадия завершается формированием на поверхности скин-слоя подложки диффузионного покрытия мультислойной мембраны, состоящего из двух полимеров различной химической структуры. Полученная мультислойная мембрана имеет толщину диффузионного слоя от 0,05 до 0,5 мкм. Для нее экспериментально (14. S.V.Kononova, Yu.P. Kusnetzov, R.Apostel, D.Paul, H.-H. Schwarz / New polymer multilayer pervaporation membrane // Die Angewandte Makromolekulare Chemie, 1996. - N 237. - S. 45 - 53; 15. S.V. Kononova, Yu.P. Kusnetzov, K.A.Romashkova, S. B. Dolgoplosk, V.A.Molotkov, V.V.Kudryavtsev, R. Apostel, H.-H. Schwarz, D. Paul, and N. T. Martyakova / Separation properties of polymeric multilayer pervaporation membrane of new type // Russian Journal of Applied Chemistry, 1995. - N 2. - part 2. - P. 1188-1192) при разделении смесей органических или водно-органических жидкостей определяют величину фактора разделения, проницаемость и рассчитывают продуктивность.

Для лучшего понимания сущности заявленного изобретения и подтверждения его соответствия условию "промышленная применимость" приводятся примеры конкретного выполнения, которыми не исчерпывается сущность изобретения.

Пример 1. На поверхность стеклянной пластины размером 10 Х 12 см с помощью щелевой фильеры слоем 250 мкм наносят 10% раствор полиамидоимида (ПАИ-1) с формулой звена

с MM 50000 Д в N-метил-2-пирролидоне. После выдержки в течение 5 мин при комнатной температуре на воздухе пластину со слоем полимерного раствора погружают при комнатной температуре в водную осадительную ванну емкостью 2 л. Через 6 мин сформировавшаяся микропористая мембрана отделяется от стеклянной пластины. Мембрану промывают водой, сушат 2 ч на воздухе при комнатной температуре, а затем выдерживают при 150oC в течение 1 ч.

Полученная мембрана имеет в поперечном сечении асимметричную поровую структуру со средним диаметром пор в скин-слое около 50  Диаметр пор определяют методом трансмиссионной электронной микроскопии. На скин-слой полученной микропористой мембраны однократным поливом наносят 0,05 мас.%-ный вводный раствор поли-N, N, N,N- триметилметакрилоилоксиэтиламмоний метиллсульфата с характеристической вязкостью = 7,8 дл/г или приблизительно ММ около 19•106 Д. После полного смачивания поверхности избыток раствора удаляют стеканием.

Диаметр пор определяют методом трансмиссионной электронной микроскопии. На скин-слой полученной микропористой мембраны однократным поливом наносят 0,05 мас.%-ный вводный раствор поли-N, N, N,N- триметилметакрилоилоксиэтиламмоний метиллсульфата с характеристической вязкостью = 7,8 дл/г или приблизительно ММ около 19•106 Д. После полного смачивания поверхности избыток раствора удаляют стеканием.

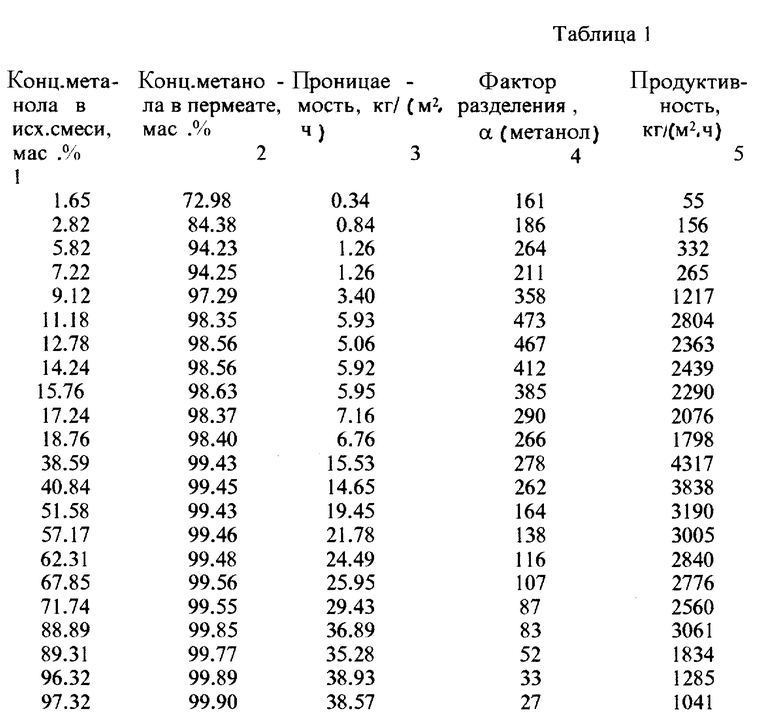

Полученное изделие выдерживают на воздухе при комнатной температуре в течение 1 ч, затем прогревают при 70oC в течение 1 ч. На поверхность полученного промежуточного слоя наносят покровный слой однократным поливом 2%-ного раствора в хлороформе полиорганосилоксана указанной выше структуры с m = 70, n = 120 и с MM = 27460 в присутствии 2 мас.% сшивающего агента (γ-аминопропилтриэтоксисилана) в расчете на полиорганосилоксан. Полученную мембрану сушат при 50oC в течение 2 ч. Сформованная полимерная мультислойная первапорационная мембрана характеризуется толщиной подложки 142 мкм, толщиной диффузионного слоя, состоящего из двух полимерных слоев, 0,19 мкм (по данным сканирующей электронной микроскопии). Транспортные характеристики полученной первапорационной мультислойной мембраны определяют при разделении смесей метанол - метил-трет. бутиловый эфир различного состава при 50oC, скорости прокачивания разделяемой смеси над мембраной 40 л/ч и остаточном давлении под мембраной 4,5 мбар. Для разделения используют стандартную разделительную ячейку марки "CELFA-P-28" с рабочей площадью мембраны 17 см2.

Состав пермеата определяют методом ГЖХ (газожидкостной хроматографии) с использованием стандартной капиллярной колонки ДВ-1 (длина 30 м, диаметр 0,53 мм) при температуре на колонке 80oC. Результаты испытаний представлены в Таблице 1.

Пример 2. Полимерную первапорационную мембрану получают в условиях примера 1. Промежуточный полимерный слой наносят, используя 0,05 мас.%-ный водный раствор поли-N,N,N,N-триметилметакрилоилоксиэтиламмоний метилсульфата с характеристической вязкостью 7, что соответствует ММ около 26•106 Д. Покровный слой формируют двукратным последовательным нанесением 1 мас.%-ного раствора в хлороформе полиорганосилоксана указанной выше структуры с m = 70, n = 100, MM 25880 Д, в присутствии 5 мас.% (в расчете на полиорганосилоксан) сшивающего агента.

После нанесения каждого из слоев мембрану сушат на воздухе при комнатной температуре в течение 20 мин и затем при нагревании до 70oC в течение 30 мин. Толщина диффузионного слоя около 0,3 мкм, толщина подложки 158 мкм. Средний размер диаметра пор скин-слоя подложки (по данным трансмиссионной электронной микроскопии) составляет 48  Транспортные характеристики определяют в условиях примера 1 по отношению к смесям циклогексана с метанолом различного состава. Данные сведены в Таблицу 2.

Транспортные характеристики определяют в условиях примера 1 по отношению к смесям циклогексана с метанолом различного состава. Данные сведены в Таблицу 2.

Транспортные характеристики мембраны, полученной по примеру 2, по отношению к чистым толуолу и циклогексану показали, что мембрана для них практически непроницаема. Проницаемость для того и другого растворителя была менее 0,01 кг/(м2•ч).

Пример 3. Мультислойную первапорационную мембрану приготовляют в условиях примера 1. Микрофильтрационную мембрану - подложку формуют нанесением с помощью щелевой фильеры слоя из 8 мас.%-ного раствора ПАИ-1 в N-метил-2-пирролидоне толщиной 250 мкм. Для приготовления промежуточного слоя используют 0,10%-ный водный раствор полимерной соли с характеристической вязкостью 5,6 дл/г, что соответствует ММ 11,5 • 106 Д. Покровный слой формируют однократным нанесением 5%-ного раствора полиорганосилоксана (m = 70, n = 100, MM 35000 Д), содержащего 5% сшивающего агента (в расчете на массу полиорганосилоксана). После нанесения каждого из двух слоев изделие сушат на воздухе при комнатной температуре, а затем при нагревании до 70oC в течение 1 ч. Толщина диффузионного слоя полученной мембраны составляет 0,34 мкм, толщина подложки 140 мкм. Средний размер диаметра пор в скин-слое подложки 120  Транспортные характеристики по отношению к толуолу и циклогексану подтвердили, что мембрана является практически непроницаемым барьером для этих растворителей, проницаемость для них была менее 0,01 кг/м2•ч).

Транспортные характеристики по отношению к толуолу и циклогексану подтвердили, что мембрана является практически непроницаемым барьером для этих растворителей, проницаемость для них была менее 0,01 кг/м2•ч).

Пример 4. Полимерную мультислойную первапорационную мембрану получают в условиях примера 1 с использованием для приготовления подложки 14%-ного раствор ПАИ-1 с ММ 50000 Д, который наносили с помощью щелевой фильеры слоем толщиной 220 мкм. После формования и промывки подложку сушат в течение 1 ч при комнатной температуре, а затем выдерживают в течение 1 ч при 200oC. На поверхности скин-слоя подложки формируют промежуточный слой из 0,02%-ного водного раствора поли-N, N, N, N-триметилметакрилоилоксиэтиламмоний метилсульфата с характеристической вязкостью 7,7 дл/г, т.е. с ММ около 19•106 Д. 3атем на поверхность промежуточного слоя из полимерной соли наносят поливом 0,5 мас.%-ный раствор в хлороформе полиорганосилоксана со структурой, указанной выше при m = 80, n = 200 с ММ 36000 при 1%-ном (содержании (в расчете на полиорганосилоксан) сшивающего агента. После нанесения каждого из слоев изделие сушат в течение 1 ч при комнатной температуре, а затем в течение 30 мин при 70oC. Толщина подложки 170 мкм, толщина диффузионного слоя 0,09 мкм. Транспортные характеристики определяют в условиях примера 1. Рабочая площадь мембраны в ячейке 12,4 см2. Оказалось, что мембрана практически непроницаема для циклогексана и толуола. Для смеси, содержащей 10%-ный изопропанол в циклогексане, проницаемость составила 0,07 кг/(м2•ч), величина фактора разделения 106, продуктивность 7,42 кг/(м2•ч).

Пример 5. Полимерную мультислойную первапорационную мембрану формируют в условиях примера 1. Микропористую подложку приготовляют из 10% раствора ПАИ-1 с приведенной вязкостью 3,3 дл/г (для 0,5%-ного (раствора в N-метил-2-пирролидоне при 20oC).

Сформованную подложку сушат на воздухе при комнатной температуре в течение 1 ч, а затем при 150oC также в течение 1 ч. Промежуточный слой формируют однократным нанесением на поверхность скин-слоя подложки 0,05%-ного водного раствора поли-N,N,N,N-триметилметакрилоилоксиэтиламмоний метилсульфата с характеристической вязкостью 7,8 дл/г, что соответствует ММ около 19•106Д. 3атем на поверхности высушенного первого слоя формируют покровный слой из 2%-ного (раствора в хлороформе полиорганосилоксана указанной выше структуры с m = 70, n = 200, MM 36000 Д в присутствии 1 мас.% сшивающего агента указанной выше структуры. После нанесения каждого из слоев мембрану сушат на воздухе при комнатной температуре в течение 1 ч, а затем при нагревании до 80oC в течение 1 ч.

В полученной мультислойной полимерной первапорационной мембране толщина подложки 178 мкм, средний размер диаметра пор в скин-слое подложки 48  толщина диффузионного слоя 0,18 мкм. Транспортные характеристики полученной мультислойной первапорационной мембраны определяют в условиях примера 1 по отношению к следующим смесям жидкостей: метанол - циклогексан (Таблица 3), изо-пропанол - циклогексан (Таблица 4), толуол - циклогексан. Все обозначения идентичны приведенным в Таблице 1.

толщина диффузионного слоя 0,18 мкм. Транспортные характеристики полученной мультислойной первапорационной мембраны определяют в условиях примера 1 по отношению к следующим смесям жидкостей: метанол - циклогексан (Таблица 3), изо-пропанол - циклогексан (Таблица 4), толуол - циклогексан. Все обозначения идентичны приведенным в Таблице 1.

Проницаемость компонентов смеси 10,1% толуола - 89,9% циклогексана измерить не удалось, мембрана для этих жидкостей оказалась практически непроницаема (0,008 кг/(м2•ч).

Пример 6. На поверхность стеклянной пластины наносят слоем толщиной 300 мкм с помощью щелевой фильеры 10%-ный раствор ПАИ-1, имеющего при 20oC приведенную вязкость 0,5%-ного раствора в N-метил-2-пирролидоне, равную 2,4 дл/г. После выдержки в течение 20 мин, на воздухе при комнатной температуре стеклянную пластинку со слоем полимерного раствора погружают в осадительную ванну, содержащую 2 л 10%-ного (по объему) водного раствора метанола. Отделившуюся от стеклянной пластины подложку промывают водой и сушат на воздухе при комнатной температуре в течение 1 ч, а затем выдерживают при 160oC в течение 1 ч. Полученная подложка имеет асимметричную поровую структуру в поперечном сечении со средним диаметром пор в скин-слое 55  На поверхности скин-слоя полученной подложки формируют промежуточный слой поливом 0,05%-ного водного раствора поли-N,N,N,N-триметилметакрилоилоксиэтиламмоний метилсульфата с характеристической вязкостью 8,8 дл/г, что соответствует ММ около 22•106 Д. После удаления избытка раствора полимерной соли изделие сушат на воздухе при комнатной температуре в течение 1,5 ч, а затем при 80oC 0,5 ч. Покровный слой формируют нанесением на промежуточный слой 1 мас.%-ного раствора в хлороформе полиорганосилоксана указанной выше структуры (m = 80, n = 120, MM = 30000 Д) в присутствии 1% по отношению к массе полиорганосилоксана сшивающего агента указанной выше структуры. После нанесения покровного слоя мембрану сушат на воздухе при комнатной температуре в течение 1 ч, а затем выдерживают при 70oC в течение 30 мин. Сформованная полимерная мультислойная первапорационная мембрана имеет толщину диффузионного слоя 0,17 мкм, толщину подложки 193 мкм при среднем диаметре пор скин-слоя около (50 ± 5)

На поверхности скин-слоя полученной подложки формируют промежуточный слой поливом 0,05%-ного водного раствора поли-N,N,N,N-триметилметакрилоилоксиэтиламмоний метилсульфата с характеристической вязкостью 8,8 дл/г, что соответствует ММ около 22•106 Д. После удаления избытка раствора полимерной соли изделие сушат на воздухе при комнатной температуре в течение 1,5 ч, а затем при 80oC 0,5 ч. Покровный слой формируют нанесением на промежуточный слой 1 мас.%-ного раствора в хлороформе полиорганосилоксана указанной выше структуры (m = 80, n = 120, MM = 30000 Д) в присутствии 1% по отношению к массе полиорганосилоксана сшивающего агента указанной выше структуры. После нанесения покровного слоя мембрану сушат на воздухе при комнатной температуре в течение 1 ч, а затем выдерживают при 70oC в течение 30 мин. Сформованная полимерная мультислойная первапорационная мембрана имеет толщину диффузионного слоя 0,17 мкм, толщину подложки 193 мкм при среднем диаметре пор скин-слоя около (50 ± 5)  Транспортные характеристики полученной мультислойной первапорационной мембраны определяют в условиях примера 1 по отношению к смесям жидкостей метанол - изо-пропанол. Рабочая площадь мембраны в ячейке 17,0 см2. Все характеристики полученной мембраны представлены в Таблице 5.

Транспортные характеристики полученной мультислойной первапорационной мембраны определяют в условиях примера 1 по отношению к смесям жидкостей метанол - изо-пропанол. Рабочая площадь мембраны в ячейке 17,0 см2. Все характеристики полученной мембраны представлены в Таблице 5.

Пример 7. Полимерную мультислойную первапорационную мембрану формируют по схеме, изложенной в примере 1. Микропористую подложку получают из 10% раствора ПАИ-1 с приведенной вязкостью 3,30 дл/г в 0,5%-ном растворе N-метилпирролидона при 20oC. Толщина наносимого полимерного раствора 250 мкм. Подложку после формирования сушат на воздухе при комнатной температуре в течение 1 ч, затем прогревают при 100oC в течение 40 мин. На поверхность скин-слоя подложки наносят промежуточный слой из 0,05% водного раствора поли-N, N, N,N-триметилметакрилоилоксиэтиламмоний метилсульфата с характеристической вязкостью 7,8 дл/г или с ММ 19•106 Д. После подсушивания на воздухе при комнатной температуре изделие сушат при 70oC в течение 15 мин. Покровный слой формируют из 2%-ного раствора в хлороформе полиорганосилоксана указанной структуры (m = 80, n = 100, MM 28520 Д) в присутствии 5 мас.% сшивающего реагента указанной выше структуры (по отношению к массе полиорганосилоксана). После формирования покровного слоя изделие сушат на воздухе при комнатной температуре в течение 40 мин, затем выдерживают при 100oC 10 мин. Полученная мультислойная мембрана имеет следующие характеристики: толщина подложки 120 мкм, средний размер пор в скин-слое подложки около 200  Толщина диффузионного слоя 0,20 мкм. Средний размер диаметра пор в скин-слое подложки около 80

Толщина диффузионного слоя 0,20 мкм. Средний размер диаметра пор в скин-слое подложки около 80  Транспортные характеристики полученной мультислойной мембраны определяют в условиях примера 1 по отношению к смесям изо-пропанол - вода. Рабочая площадь мембраны в ячейке 17,0 см2. Температура разделения 50oC. Транспортные характеристики мембраны представлены в Таблице 6. (В колонках 1 и 2 приведены концентрации изо-пропанола).

Транспортные характеристики полученной мультислойной мембраны определяют в условиях примера 1 по отношению к смесям изо-пропанол - вода. Рабочая площадь мембраны в ячейке 17,0 см2. Температура разделения 50oC. Транспортные характеристики мембраны представлены в Таблице 6. (В колонках 1 и 2 приведены концентрации изо-пропанола).

Пример 8. Полимерную мультислойную первапорационную мембрану готовят в условиях примера 1, используя для формирования подложки 10%-ный раствор ПАИ-1, имеющего приведенную вязкость 3,0 дл/г в 0,5%-ном растворе N-метилпирролидона при 20oC. Полимерный слой наносят толщиной 250 мкм. Формирование промежуточного слоя проводят в условиях примера 7. Покровный слой формируют нанесением на поверхность промежуточного слоя 1%-ного раствора в хлороформе полиорганосилоксана приведенной выше структуры (m = 80, n = 200, MM 36000 Д) в присутствии 2% (в расчете на полиорганосилоксан) сшивающего агента указанной выше структуры. Изделие после нанесения слоя сушат на воздухе при комнатной температуре в течение 30 мин. 3атем прогревают при 70oC в течение 30 мин. Получают мультислойную первапорационную мембрану с толщиной диффузионного слоя 0,20 мкм. Толщина подложки 150 мкм, средний диаметр пор скин-слоя 50  Транспортные характеристики этой мембраны определяют в условиях примера 7 по отношению к смеси изо-пропанол - вода. Эти характеристики представлены в Таблице 7 (обозначения Таблицы идентичны обозначениям Таблицы 6).

Транспортные характеристики этой мембраны определяют в условиях примера 7 по отношению к смеси изо-пропанол - вода. Эти характеристики представлены в Таблице 7 (обозначения Таблицы идентичны обозначениям Таблицы 6).

Пример 9. Полимерную мультислойную первапорационную мембрану готовят в условиях примера 1, используя для изготовления подложки 10%-ный раствор ПАИ-1 с приведенной вязкостью 1,4 дл/г в 0,5%-ном растворе N-метилпирролидона при комнатной температуре. Полимерный слой наносят толщиной 250 мкм. Подложку сушат при комнатной температуре на воздухе 30 мин, затем выдерживают при 150oC в течение 1 ч. Промежуточный слой формируют из 0,04%-ного водного раствора полимерной соли указанной выше химической структуры с характеристической вязкостью 5,7 дл/г, что соответствует ММ 11,5•106 Д. Покровный слой формируют нанесением 1%-ного раствора в хлороформе полиорганосилоксана указанной выше структуры (m = 70, n = 120, MM 35000 Д) в присутствии 1% сшивающего агента приведенного выше строения (в расчете на полиорганосилоксан). После нанесения слоя изделие сушат на воздухе при комнатной температуре 50 мин, затем выдерживают 15 мин при 70oC. Толщина диффузионного слоя мультислойной первапорационной мембраны составляет 0,18 мкм, толщина подложки 139 мкм, средний размер диаметра пор скин-слоя около (60 ± 5  Транспортные характеристики мембраны определяют в условиях примера 8 по отношению к смесям вода - изо-пропанол. Рабочая площадь мембраны в ячейке 17,0 см2. Все характеристики представлены в Таблице 8 (обозначения Таблицы 8 идентичны обозначениям Таблицы 7).

Транспортные характеристики мембраны определяют в условиях примера 8 по отношению к смесям вода - изо-пропанол. Рабочая площадь мембраны в ячейке 17,0 см2. Все характеристики представлены в Таблице 8 (обозначения Таблицы 8 идентичны обозначениям Таблицы 7).

Мембрана является практически непроницаемой по отношению к циклогексану (проницаемость менее 0,01 кг/(м2•ч).

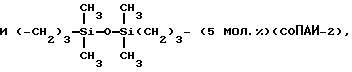

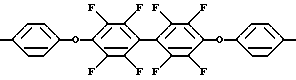

Пример 10. Полимерную мультислойную первапорационную мембрану получают в условиях примера 1. При этом для приготовления подложки используют 12%-ный раствор СоПАИ-2 со структурой звена

где

в N-метил-2-пирролидоне (приведенная вязкость СоПАИ-2 в 0,5%-ном растворе N-метил-2-пирролидона при 20oC составляет 1,3 дл/г). Полимерный слой наносят толщиной 250 мкм. После высушивания на воздухе при комнатной температуре в течение 45 мин подложку прогревают при 200oC в течение 1 ч. Промежуточный слой формируют из 0,02%-ного раствора в воде полимерной соли указанной выше структуры с характеристической вязкостью 9,0 дл/г (24•106 Д). После нанесения промежуточного слоя изделие сушат на воздухе при комнатной температуре 1 ч, затем выдерживают при 100oC в течение 30 мин. Покровный слой формируют двукратным нанесением на поверхность промежуточного слоя 0,5%-ного (раствора полиорганосилоксана (m = 60, n = 120, MM 24720 Д) указанного выше строения в хлороформе, содержащего 5% сшивающего агента - γ-аминопропил-триэтоксисилана. После чего изделие сушат на воздухе при 20oC в течение 1 ч, после чего выдерживают при 70oC 40 мин. Толщина диффузионного слоя мультислойной первапорационной мембраны 0,05 мкм, толщина подложки 100 мкм. Транспортные характеристики полученной мультислойной мембраны представлены в Таблицах 9 и 10. Рабочая площадь мембраны в ячейке 12,4 cм2.

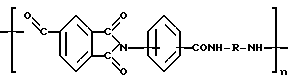

Пример 11. В условиях примера 1 получают полимерную мультислойную первапорационную мембрану с использованием для формирования подложки 10%-ного раствора в N-метил-2-пирролидоне ПАИ-3 (ММ 65000 Д) со структурой звена

Полимерный слой наносят толщиной 250 мкм. Промежуточный слой формируют из 0,05%-ного раствора поли-N,N,N,N-триметилметакрилоилоксиэтиламмоний метилсульфата с характеристической вязкостью 7,7 дл/г, что соответствует ММ около 19•106 Д. После нанесения промежуточного слоя изделие сушат при комнатной температуре на воздухе 1 ч, а затем выдерживают при 100oC 30 мин. Покровный слой формируют нанесением на поверхность промежуточного слоя 2,0%-ного раствора в хлороформе полиорганосилоксана указанной выше структуры (m = 70, n = 100, MM 25880 Д), содержащего 1% сшивающего агента указанного выше строения (в расчете на полиорганосилоксан). Далее изделие сушат на воздухе при комнатной температуре в течение 1 ч, а затем выдерживают при 50oC в течение 1 ч. Толщина диффузионного слоя мультислойной мембраны 0,25 мкм, толщина подложки 153 мкм. Средний размер пор скин-слоя подложки 125  Все транспортные характеристики полученной мембраны представлены в Таблице 9 и 10.

Все транспортные характеристики полученной мембраны представлены в Таблице 9 и 10.

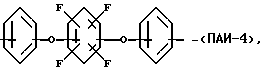

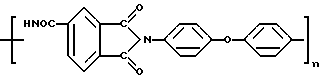

Пример 12. Полимерную мультислойную первапорационную мембрану получают по схеме, изложенной в примере 1. Микропористую мембрану-подложку формируют из 14%-ного раствора ПАИ-4 (ММ 42000 Д) общей формулы звена

Полимерный слой наносят толщиной 250 мкм. Промежуточный слой формируют из полимерной соли (характеристическая вязкость 7,7 дл/г, то есть ММ около 19•106 Д). Сушат промежуточный слой в условиях примера 11. Покровный слой формируют нанесением 1%-ного раствора в хлороформе полиорганосилоксана указанной выше структуры (m = 80, n = 200, MM 36000 Д). Сушат покровный слой в условиях примера 11. Транспортные характеристики полученной мультислойной мембраны исследованы в условиях примера 11 и представлены в Таблицах 9 и 10.

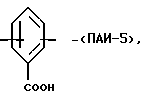

Пример 13. Полимерную мультислойную мембрану получают в условиях примера 1. Микропористую мембрану-подложку формируют из 10%-ного раствора ПАИ-5 (приведенная вязкость 0,5%-ного раствора в N-метил-2-пирролидоне при 20oC составляет 2,4 дл/г) с формулой звена

Полимерный слой наносят толщиной 500 мкм. Состав осадительной ванны 50: 50 этанол - вода (по объему). Сформованную подложку обрабатывали и сушили в условиях примера 10. Подложка имеет асимметричную структуру в поперечном сечении, ее толщина 220 мкм. Промежуточный и покровный слои формируют в условиях примера 12. Толщина диффузионного слоя целевой мембраны 0,24 мкм. Транспортные характеристики мембраны исследованы в условиях примера 1 и представлены в Таблицах 9 и 10.

Пример 14. Полимерную мультислойную первпорационную мембрану получают в условиях примера 1. Микропористую мембрану-подложку формируют из 10%-ного раствора ПАИ-6 (приведенная вязкость 0,5%-ного раствора в N-метил-2-пирролидоне при 20oC 1,8 дл/г) с общей формулой звена

Подложку прогревают при 150oC 1 час. Промежуточный и покровный слои формируют в условиях примера 7. Толщина подложки 155 мкм, средний размер пор скин-слоя подложки около 150  толщина диффузионного слоя 0,20 мкм. Транспортные характеристики мембраны исследованы в условиях примера 1 и представлены в Таблицах 9 и 10.

толщина диффузионного слоя 0,20 мкм. Транспортные характеристики мембраны исследованы в условиях примера 1 и представлены в Таблицах 9 и 10.

Пример 15. Полимерную мультислойную первапорационную мембрану получают в условиях примера 1. Микропористую мембрану-подложку формируют из 12%-ного раствора ПАИ-7 (ММ 47000 Д), который наносят на стеклянную пластинку слоем толщиной 250 мкм. Формула элементарного звена ПАИ-7:

Промежуточный слой формуют из 0,05%-ного водного раствора полимерной соли (характеристическая вязкость 5,7 дл/г, что соответствует ММ = 12•106 Д). Покровный слой формуют из 2%-ного раствора полиорганосилоксана указанной выше структуры (m = 80, n = 100, MM 28520 Д), содержащего 5% (в расчете на массу полиорганосилоксана) сшивающего агента. Слои сушат в условиях примера 10. Транспортные характеристики мембраны исследованы в условиях примера 1 и представлены в Таблицах 9 и 10. Все полимерные мультислойные первапорационные мембраны, полученные в соответствии с заявленным изобретением, являлись практически непроницаемыми барьерами по отношению к таким жидкостям, как толуол и циклогексан. В Таблице 9 данные относятся к разделению смесей изо-пропанол - вода (в 1 и 2 колонках представлено содержание изо-пропанола в смесях).

В Таблице 10 представлены данные по разделению смесей метанол - метил-третбутиловый эфир, в колонках 1 и 2 представлены концентрации метанола.

Все представленные примеры не исчерпывают сущности заявленного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ ПОЛИМЕРНЫХ ПЕРВАПОРАЦИОННЫХ МЕМБРАН | 1997 |

|

RU2129910C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОЛИМЕРНЫХ ДИФФУЗИОННЫХ МЕМБРАН И ДИФФУЗИОННЫЕ МЕМБРАНЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2000 |

|

RU2211725C2 |

| АСИММЕТРИЧНАЯ ПОЛИМЕРНАЯ ПЕРВАПОРАЦИОННАЯ МЕМБРАНА | 1996 |

|

RU2126291C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРВАПОРАЦИОННОЙ КОМПОЗИЦИОННОЙ ПОЛИМЕРНОЙ МЕМБРАНЫ | 1994 |

|

RU2094105C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОЙ ПОЛИМЕРНОЙ ПЕРВАПОРАЦИОННОЙ МЕМБРАНЫ | 1994 |

|

RU2088320C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ МЕМБРАН С ФУЛЛЕРЕНСОДЕРЖАЩИМ ПОЛИМЕРНЫМ СЕЛЕКТИВНЫМ СЛОЕМ | 2009 |

|

RU2414953C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАФИЛЬТРАЦИОННОЙ ТЕРМОСТОЙКОЙ ПОЛИМЕРНОЙ МЕМБРАНЫ | 2008 |

|

RU2373991C1 |

| КОМПОЗИЦИОННАЯ АСИММЕТРИЧНАЯ ПОЛИМЕРНАЯ ПЕРВАПОРАЦИОННАЯ МЕМБРАНА | 2019 |

|

RU2714644C1 |

| Асимметричная полимерная первапорационная мембрана на основе полиимида для разделения компонентов различной полярности жидких смесей и для обессоливания | 2019 |

|

RU2701532C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-N,N,N,N-ТРИМЕТИЛМЕТАКРИЛОИЛОКСИЭТИЛАММОНИЙ МЕТИЛСУЛЬФАТА | 1994 |

|

RU2088593C1 |

Описывается способ получения полимерных мультислойных первапорационных мембран последовательным изготовлением полимерной подложки - микропористой мембраны асимметричной структуры с последующим формированием на поверхности скин-слоя подложки диффузионного слоя, выполненного из полимера другой химической структуры, с сушкой после каждой стадии изготовления мембраны. При этом отличием способа является то, что подложку изготавливают путем нанесения 10-14%-ного раствора полиамидоимида в полярном апротонном растворителе слоем толщиной 100-500 мкм на поверхность инертного материала с последующим погружением в осадительную ванну, отделившуюся подложку промывают и сушат, а диффузионный слой формируют последовательным нанесением промежуточного и покровного слоев, при этом промежуточный слой выполняют нанесением 0,02-0,1 мас. %-ного водного раствора поли-N,N,N,N-триметилметакрилоилоксиэтиламмоний метилсульфата, а покровный слой формируют нанесением на поверхность промежуточного слоя 0,5-2,0 мас.%-ного раствора полиорганосилоксана в органическом растворителе в присутствии 0,5 - 5,0 мас.% сшивающего агента в расчете на полиорганосилоксан. В качестве полиамидоимидов используют полимер с формулой (I) звена c MM 40000 - 100000 Д, что соответствует приведенной вязкости 1,3 - 3,3 дл/г (для 0,5 мас.%-ных растворов в N-метилпирролидоне при 20°С). В качестве поли-N, N,N,N-триметилметакрилоилоксиэтиламмоний метилсульфата используют полимер со степенью кватернизации 98-100% и характеристической вязкостью 5,6 - 9,0 дл/г. В качестве полиорганосилоксана берут сополимер со структурой звеньев формулы (II), где m = 60-80, n = 100-200, MM 23000 - 35000 Д, а в качестве сшивающего агента используют γ- аминопропилэтоксисилан. Технический результат - обеспечение высокой эффективности и продуктивности целевых мембран, особенно при разделении смесей полярных и слабополярных органических жидкостей. 10 табл.

где (Полиамидоимид-1),

(Полиамидоимид-1), и

и

(Полиамидоимид-3),

(Полиамидоимид-3), (Полиамидоимид-4),

(Полиамидоимид-4), (Полиамидоимид-5),

(Полиамидоимид-5), (Полиамидоимид-6),

(Полиамидоимид-6), (Полиамидоимид-7),

(Полиамидоимид-7), (II)

(II)

где (Полиамидоимид-1),

(Полиамидоимид-1),

(Сополиамидоимид-2),

(Сополиамидоимид-2), (Полиамидоимид-3),

(Полиамидоимид-3), (Полиамидоимид-4),

(Полиамидоимид-4), (Полиамидоимид-5),

(Полиамидоимид-5), (Полиамидоимид-6),

(Полиамидоимид-6), (Полиамидоимид-7),

(Полиамидоимид-7),

с MM 40000 - 100000 Д, что соответствует приведенной вязкости 1,3 - 3/3 дл/г (для 0,5мас.%-ного растворов в N-метилпирролидоне при 20oC); в качестве поли-N, N, N, N-триметилметакрилоилоксиэтиламмоний метилсульфата используют полимер со степенью кватернизации 98 - 100% и характеристической вязкостью 5,6 - 9,0 дл/г, а в качестве полиорганосилоксана берут сополимер со структурой звеньев

где m=60-80;

n=100-200,

ММ 23000 - 35000 Д, а в качестве сшивающего агента используют γ-аминопропилтриэтоксисилан.

| Wen-Jahg Chen, Charles R.Martin Highly methanol selective membranes for the pervaporation separation of methylt-butyl ether / methanol mixtures | |||

| Jornal of Membrane Science | |||

| Топка с качающимися колосниковыми элементами | 1921 |

|

SU1995A1 |

| Счетная таблица | 1919 |

|

SU104A1 |

| US 5238573 А, 1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА ПАЛЛАДИЯ | 2003 |

|

RU2242429C1 |

| US 4960519 А, 1990 | |||

| US 5066403 А, 1991 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПЕРВАПОРАЦИОННОЙ КОМПОЗИЦИОННОЙ ПОЛИМЕРНОЙ МЕМБРАНЫ | 1994 |

|

RU2094105C1 |

Авторы

Даты

2001-05-20—Публикация

1998-06-15—Подача