Изобретения относятся к обработке металлов давлением в сочетании с термообработкой и могут быть использованы для изготовления тангенциальных расширителей составных малосъемных поршневых колец, используемых в двигателях внутреннего сгорания, компрессорах и других поршневых механизмах.

Известен способ изготовления тангенциальных расширителей для маслосъемных поршневых колец из плющеной металлической ленты, включающий формирование из указанной ленты змеевидной пружины, образование на ней упорных буртов, а затем - V-образного профиля, навивку полученного V-образного профиля на поддерживающей оправке в спираль, которую осуществляют одновременно с закалкой спирали на поддерживающей оправке, отделение от навитой спирали части заданной длины и установку ее на другую оправку, отпуск и последующую рубку на отдельные тангенциальные расширители с одновременным формированием на каждом из них замкового устройства путем подгибания концов горизонтальных полок витков спирали (см. SU 691231, 20.10.1979, В 23 Р 15/08).

Однако при этом способе изготовления тангенциальных расширителей происходит сравнительно большой отход плющеной ленты при закреплении профильной спирали на оправке и при ее термообработке, так как крайние витки выбрасываются. Оправки, на которых производятся закалка и отпуск, недолговечны и после 5-7 циклов термообработки (температура нагрева до 93oС) искажаются по форме, что ведет к значительному браку тангенциальных расширителей.

Задачей изобретения является создание способа изготовления тангенциальных расширителей, обеспечивающего в процессе их производства повышение точности и стабильности геометрических параметров и пружинных свойств при снижении расхода дорогостоящей высокоточной плющеной стальной ленты.

Для решения поставленной задачи в известном способе изготовления тангенциальных расширителей для маслосъемных поршневых колец из плющеной металлической ленты, включающем формирование из ленты змеевидной пружины, образование на ней упорных буртов, а затем из нее V-образного профиля; навивку полученного V-образного профиля на поддерживающей оправке в спираль, которую осуществляют с одновременной закалкой спирали на поддерживающей оправке, отделение от навитой спирали части заданной длины и установку ее на другую оправку, отпуск и последующую рубку на отдельные тангенциальные расширители с одновременным формированием на каждом из них замкового устройства путем подгибания концов горизонтальных полок витков спирали, после формирования змеевидной пружины производят постепенное изменение шага ее витков с постоянной фиксацией мест изгиба, при этом окончательное уменьшение шага витков производят в процессе формирования упорных буртов до величины, не превышающей величины пяти размеров ширины металлической плющеной ленты.

Кроме того, в процессе навивки V-образного профиля в спираль и ее закалки осуществляют фиксацию по шагу и кривизне по меньшей мере двух витков спирали с помощью втулки необходимого диаметра, которую размещают на вращающейся поддерживающей оправке, при этом обеспечивают плотное прилегание навитой спирали к втулке, отделение и перемещение витков спирали вдоль вращающихся втулки и поддерживающей оправки и последующее свободное перемещение витков спирали вдоль упомянутых втулки и поддерживающей оправки.

Отделение от закаленной спирали части заданной длины и установку ее на другую оправку для последующего отпуска осуществляют одновременно с навивкой и закалкой спирали.

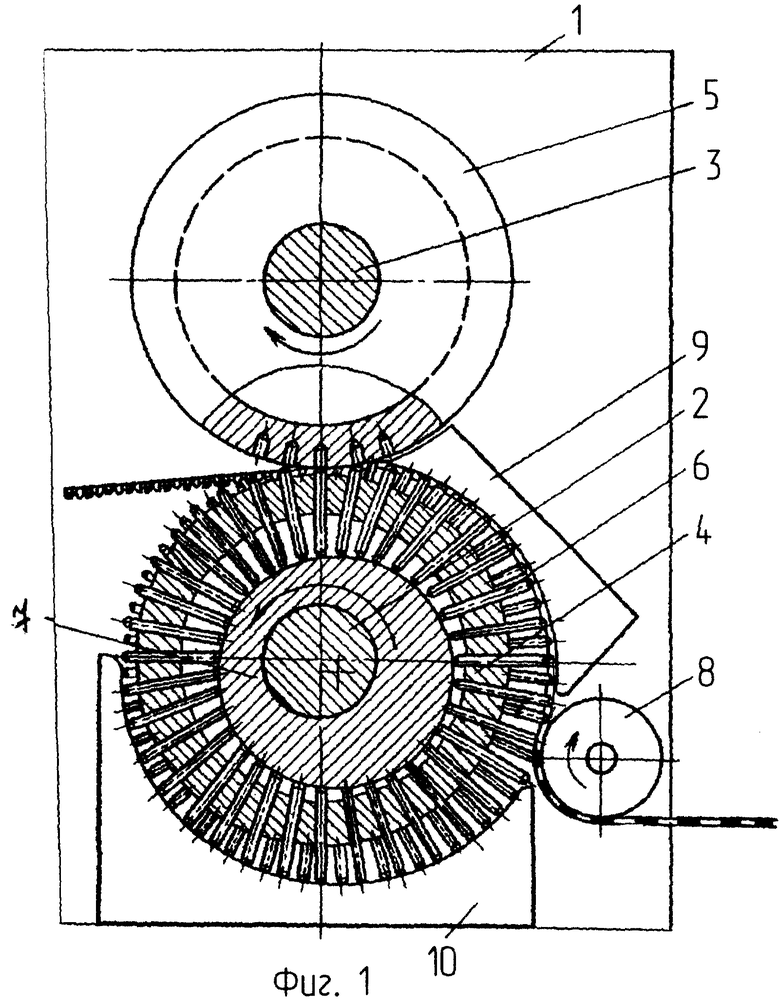

На фиг.1 показано устройство для изготовления змеевидных пружин, навитых из металлической ленты и имеющих уменьшенный шаг витков.

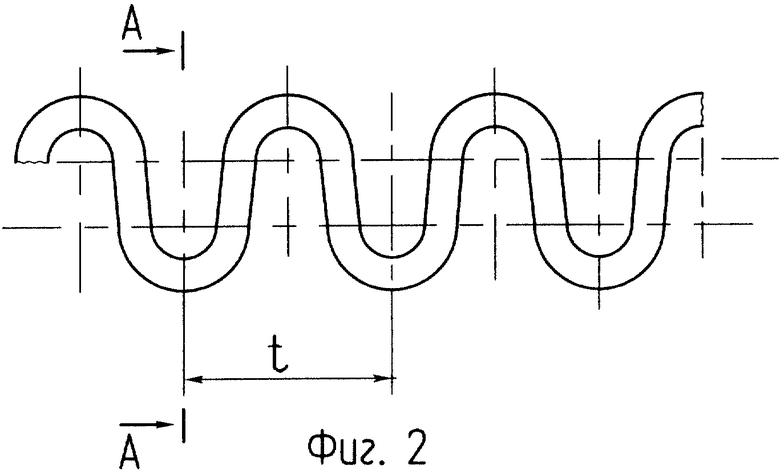

На фиг.2 - навивка плоской змеевидной пружины.

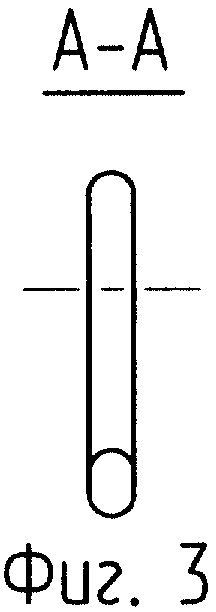

На фиг.3 - разрез А-А на фиг.2.

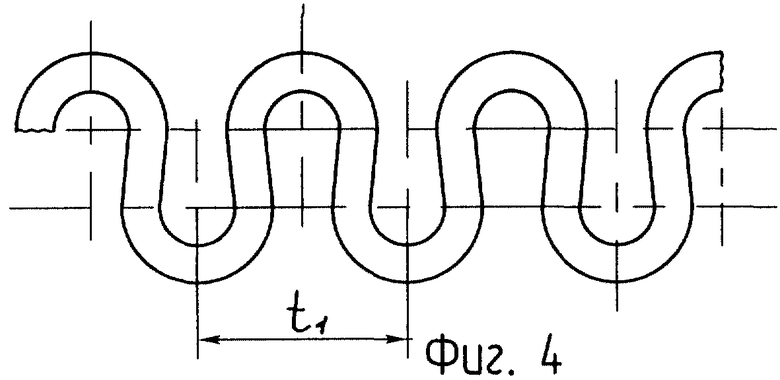

На фиг.4 - уменьшение величины шага плоской змеевидной пружины.

На фиг. 5 - уменьшение величины шага змеевидной пружины с одновременным формированием упорных буртов.

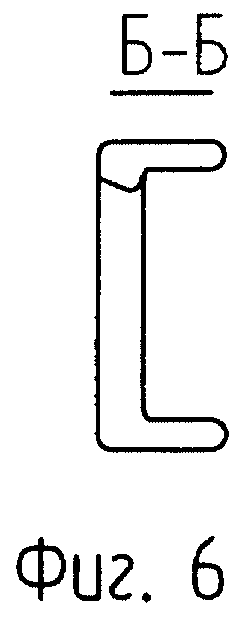

На фиг.6 - разрез Б-Б на фиг.5.

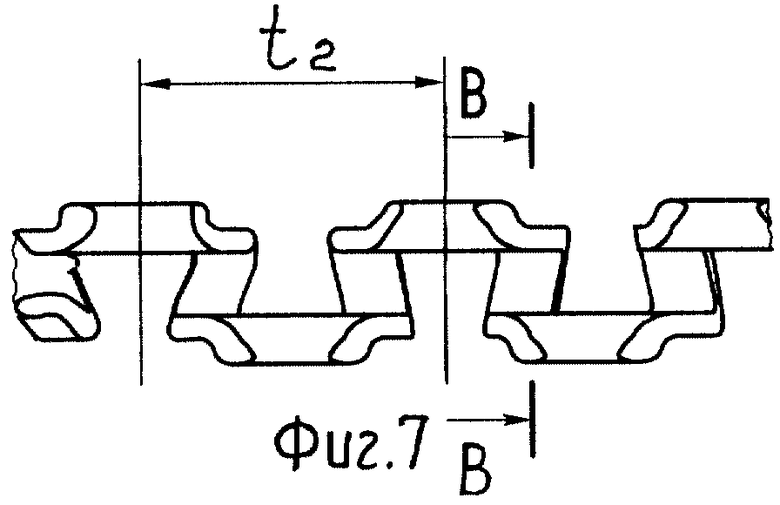

На фиг.7 - формирование V-образного профиля из змеевидной пружины.

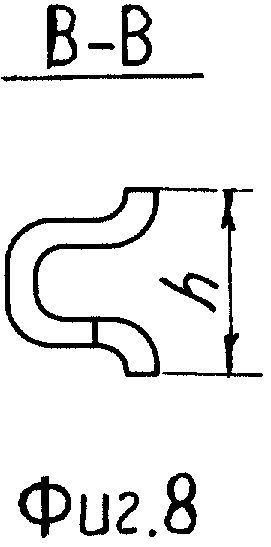

На фиг.8 - разрез В -В на фиг.7.

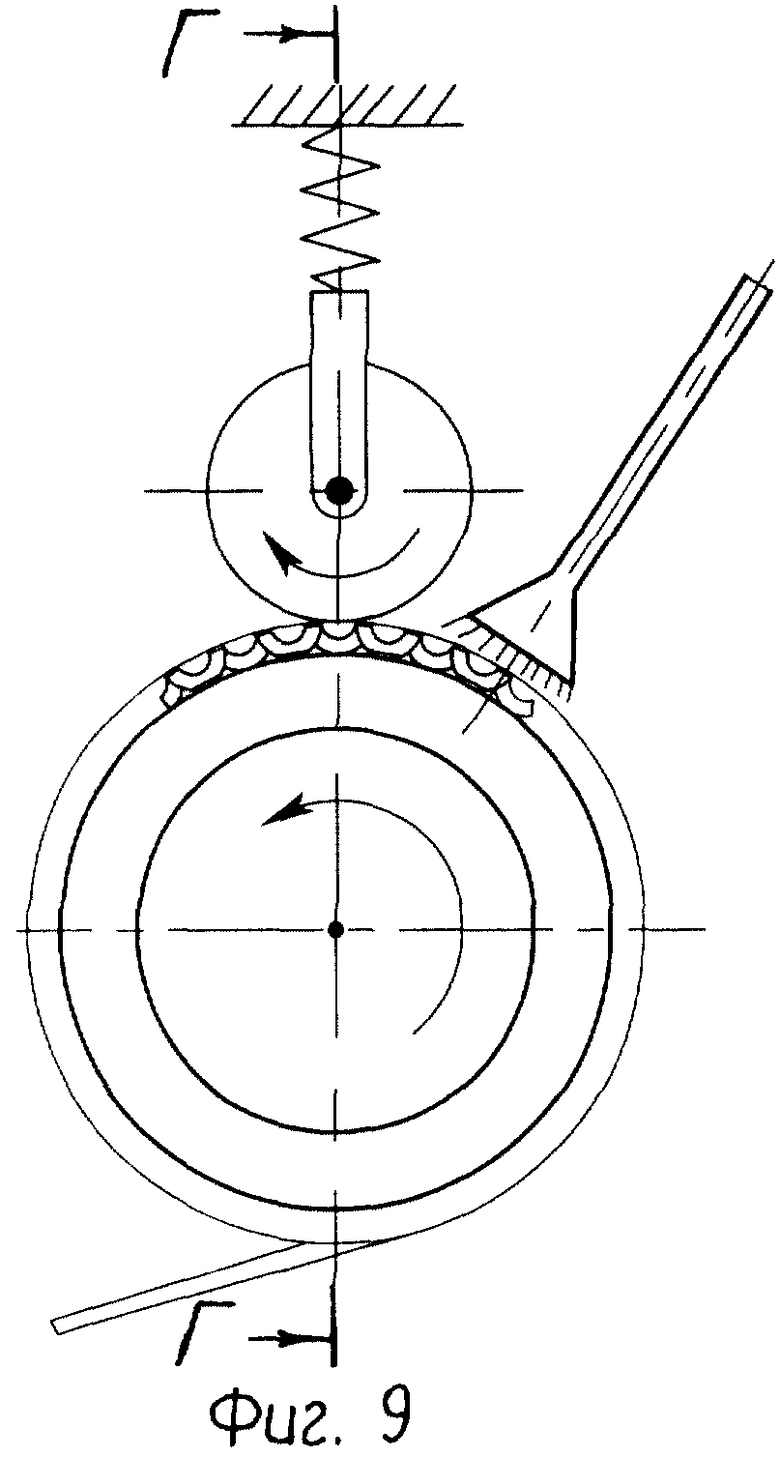

На фиг.9 - навивка V -образного профиля в спираль.

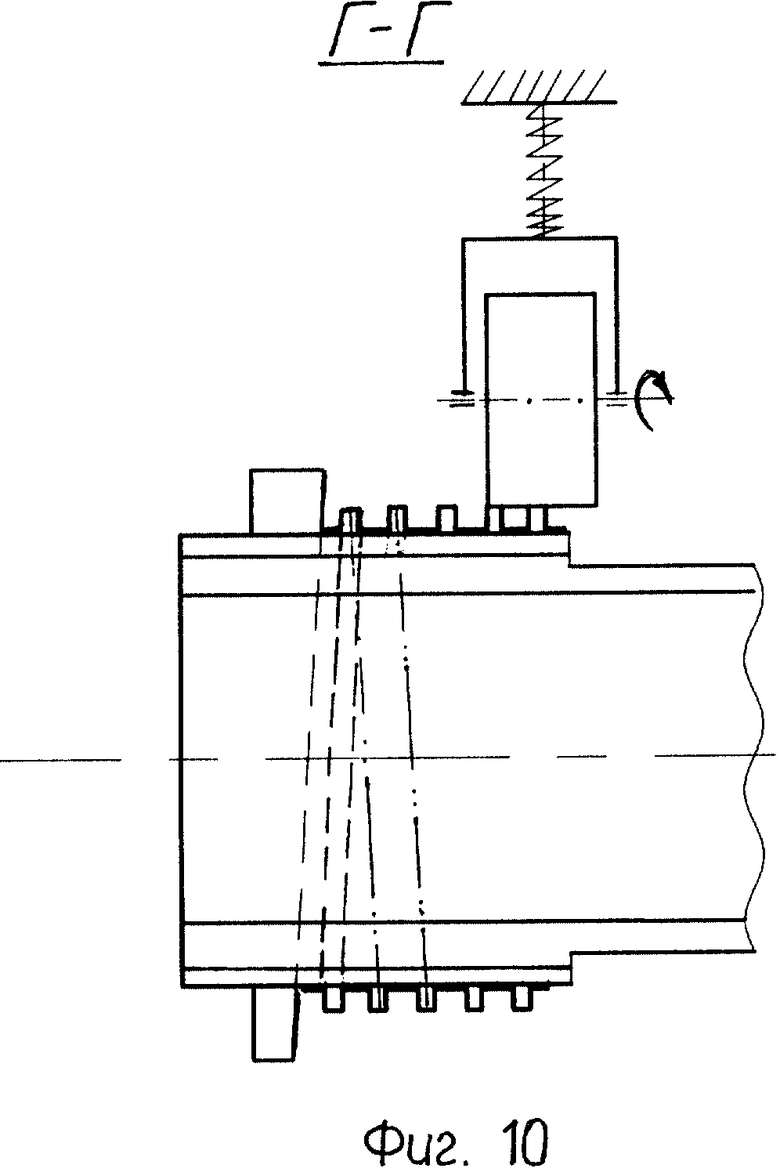

На фиг.10 - разрез Г-Г на фиг.9.

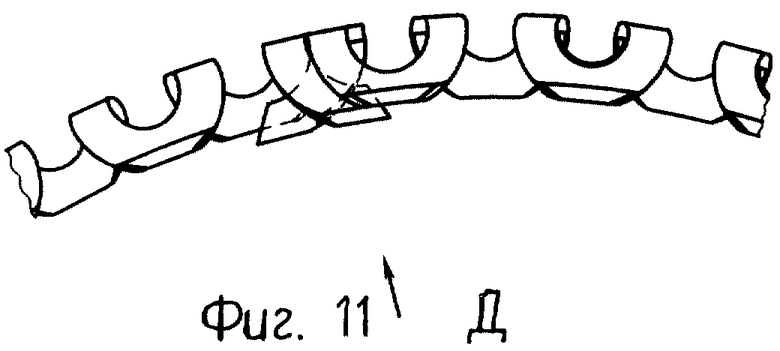

На фиг. 11 - часть тангенциального расширителя с замковым устройством после рубки спирали на отдельные расширители.

На фиг.12 - вид Д на фиг.11.

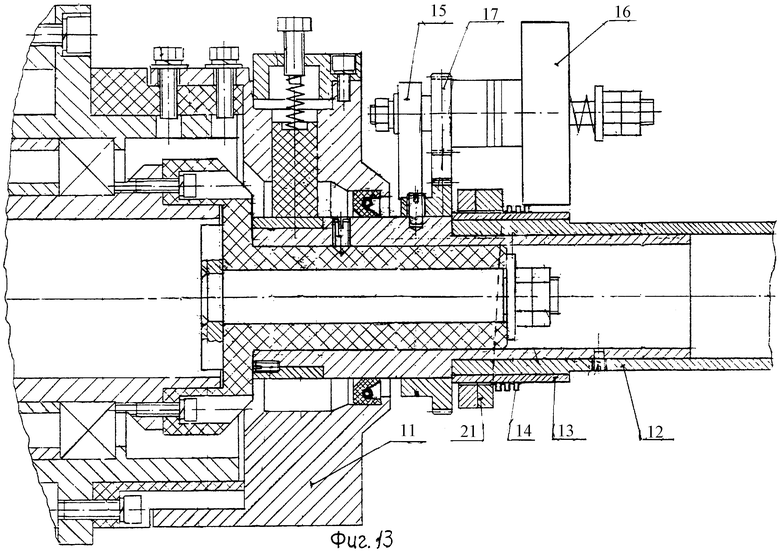

На фиг.13 - общий вид устройства для навивки V-образного профиля в спираль.

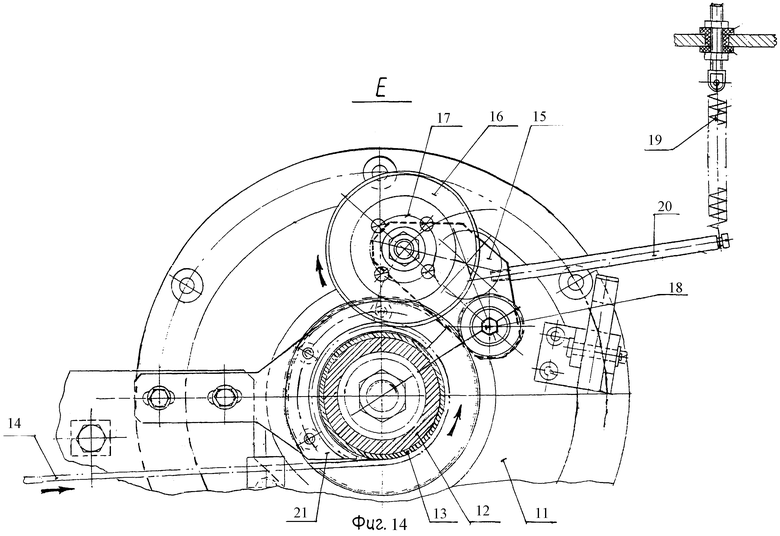

На фиг.14 - вид Е на фиг.13.

Способ осуществляют следующим образом. Из плющеной ленты прямоугольного сечения навивают змеевидную пружину с фиксацией по шагу "t" (фиг.2,3). Далее постепенно уменьшают величину шага змеевидной пружины "t1" с фиксацией его на подвижных штырях профильного ролика путем уменьшения окружного шага подвижных штырей (фиг.1,4). Окончательное уменьшение величины шага змеевидной пружины до "t2"<"5S", где "S" - ширина плющеной ленты, равная радиусу изгиба, осуществляют одновременно с формированием упорных буртов (фиг.5, 6). Затем из змеевидной пружины формируют V-образный профиль с фиксацией по шагу "t2" (фиг.7, 8), навивают спираль из V-образного профиля с одновременной закалкой ее на вращающейся поддерживающей оправке (фиг.9,10).

При этом на втулке необходимого диаметра, которую размещают на вращающейся поддерживающей оправке, профиль навиваемой спирали фиксируют по шагу и кривизне в количестве по меньшей мере двух витков. Фиксацию осуществляют в процессе навивки V-образного профиля в спираль и ее закалки. Плотное прилегание профиля ко втулке необходимого диаметра в процессе закалки и отделение его с перемещением витков спирали из профиля в осевом направлении вдоль вращающихся втулки и поддерживающей оправки осуществляют с помощью эластичного ролика с опережающей до 50% линейной скоростью относительно втулки и поддерживающей оправки, а затем спираль определенной длины без остановки вращения отрубают и перегружают на оправку, на которой она отпускается в шахтной печи при температуре до 600oС.

Отпущенную спираль рубят на отдельные тангенциальные расширители с одновременным формированием замкового устройства путем подгибания концов горизонтальных полок профиля тангенциального расширителя (фиг.11,12).

Технической задачей, на решение которой направлено устройство для изготовления змеевидных пружин, навитых из ленты с уменьшенным шагом витков, является получение пружин с мелким шагом и мягкой пружинной характеристикой.

Для решения поставленной задачи устройство для изготовления змеевидных пружин, навитых из ленты с уменьшенным шагом витков, содержит корпус, в котором размещены два шпинделя с профилирующими роликами, один из которых оснащен радиально установленными с возможностью перемещения в радиальном направлении штырями, направляющий ролик, неподвижный кулачок-эксцентрик, размещенный внутри профилирующего ролика со штырями, и механизмы ограничения перемещения штырей, выполненные в виде расположенных по обе стороны от направляющего ролика по ходу подачи змеевидной пружины копирных направляющих с поверхностями, эквидистантными поверхности кулачка-эксцентрика, при этом штыри установлены с возможностью взаимодействия с кулачком-эксцентриком и механизмами ограничения их перемещения.

Данное устройство представлено на фиг.1-14 графических материалов.

Устройство содержит корпус 1 с приводными шпинделями 2 и 3, на которых закреплены профилирующие ролики 4 и 5, на нижнем из которых расположены подвижные штыри 6, а на верхнем 5 - ответные отверстия. Внутри нижнего профилирующего ролика 4 установлен кулачок-эксцентрик 7. Справа от нижнего профилирующего ролика 4 расположен направляющий ролик 8, по обе стороны которого закреплены механизмы ограничения движения штырей 9 и 10.

Подвижные штыри 6 перемещаются в радиальном направлении и установлены с возможностью взаимодействия с кулачком-эксцентриком 7 и механизмами ограничения движения 9 и 10.

Устройство работает следующим образом. Змеевидная пружина с шагом "t" пропускается под направляющий ролик 8 и насаживается на кончики подвижных штырей 6. При этом окружной шаг между осями выдвинутых штырей 6 по наружной поверхности их должен быть равен шагу "t" змеевидной пружины, что достигается установкой неподвижного кулачка 7 и соответствует максимальному выдвижению штырей 6 относительно поверхности наружного диаметра профилирующего ролика 4. Непрерывно вращающийся профилирующий ролик 4 подает змеевидную пружину, насаженную на штыри 6, в механизм ограничения перемещения штырей 9, рабочие поверхности которого выполнены эквидистантно кулачку-эксцентрику 7. Механизм ограничения перемещения штырей 9 постепенно перемещает штыри 6 с насаженной на них змеевидной пружиной в радиальном направлении, постоянно прижимая их к поверхности кулачка-эксцентрика 7. При этом окружной шаг между осями штырей 6 по наружной их поверхности уменьшается, тем самым уменьшая исходный шаг "t" змеевидной пружины. Из механизма ограничения перемещения штырей 9 змеевидная пружина поступает в следующее аналогичное устройство в зазор между вращающимися навстречу друг другу профилирующими роликами 4 и 5, где окончательное уменьшение шага происходит, но одновременно с формированием упорных буртов.

Змеевидная пружина с окончательно уменьшенным шагом и сформированными буртами сходит со штырей 6 профилирующего ролика 4, а штыри 6 прижимаются к поверхности неподвижного кулачка-эксцентрика 7 механизмом ограничения штырей 10.

Известно устройство для навивки V-образного профиля тангенциального расширителя в спираль с одновременной закалкой, содержащее корпус, на котором смонтированы поддерживающая оправка, установленная с возможностью вращения в подшипниках, расположенная на поддерживающей оправке быстросъемная втулка, рычаг с эластичным роликом и встроенной в ролик эластичной муфтой, кинематически связанный с поддерживающей оправкой посредством блока шестерен, и съемник, выполненный с винтовой торцевой поверхностью (RU 2146178 С1, 10.03.2000, В 21 D 11/06).

Это устройство имеет следующие недостатки:

- прижимной ролик не регулируется в радиальном направлении и жестко закреплен на кронштейне, что требует переналадки устройства при изменении высоты V-образного профиля и диаметра навиваемой спирали;

- навивка профильной спирали на оправку постоянно требует смены оправки при изменении диаметра навиваемой спирали;

- устройство неуниверсально и требует переналадки при любом изменении V-образного профиля и диаметра навиваемой спирали.

Задачей изобретения является создание устройства, обеспечивающего стабильную точность параметров навиваемой спирали, высокую производительность и минимальный расход материала.

Поставленная задача решается за счет того, что в известном устройстве для навивки V-образного профиля тангенциального расширителя в спираль с одновременной закалкой, содержащем корпус, на котором смонтированы поддерживающая оправка, установленная с возможностью вращения в подшипниках, расположенная на оправке быстросъемная втулка, рычаг с эластичным роликом и встроенной в ролик эластичной муфтой, кинематически связанный с оправкой посредством блока шестерен, и съемник, выполненный с винтовой торцевой поверхностью, быстросъемная втулка выполнена из теплоизолирующего материала, рычаг выполнен поворотным и снабжен пружиной для обеспечения регулировки усилия прижатия эластичного ролика к навиваемой спирали, а винтовая торцевая поверхность съемника выполнена с шагом не менее высоты V-образного профиля.

Устройство для навивки V-образного профиля в спираль с одновременной закалкой содержит корпус 11, на котором через подшипники крепится поддерживающая оправка 12, вращение которой осуществляется от основного привода устройства, расположенного в корпусе 11. На поддерживающей оправке 12 крепится быстросъемная втулка 13, фиксирующая кривизну навиваемой спирали из V-образного профиля 14 в процессе закалки. При этом быстросъемная втулка 13 легко заменяема и выполнена из теплоизолирующего материала. На поворотном рычаге 15 расположен эластичный ролик 16 с встроенной в него фрикционной муфтой, кинематически связанной с быстросъемной втулкой 13 и поддерживающей оправкой 12 блоком шестерен 17, расположенных на рычаге 15. Поворотный рычаг 15 крепится на неподвижной оси 18 корпуса 11.

Усилие прижатия эластичного ролика 16 к навиваемой спирали из V-образного профиля 14 регулируется с помощью пружины 19, которая крепится к поворотному рычагу 15 через тягу 20.

Осевое перемещение навиваемой спирали вдоль быстросъемной втулки 13 осуществляется неподвижным съемником 21, имеющим винтовую торцевую поверхность с шагом, не менее высоты "h" (фиг.8) V-образного профиля.

Работает предлагаемое устройство следующим образом.

V-образный профиль, нагретый до закалочной температуры, навивается с одновременным охлаждением на вращающуюся быстросъемную втулку 13, закрепленную на поддерживающей оправке 12, в спираль, (фиг.13 и 14). Далее навитая спираль перемещается с помощью неподвижного съемника 21 по винтовой его поверхности вдоль быстросъемной втулки 13. При этом плотное прилегание спирали из V-образного профиля 14 к втулке 13 обеспечивается эластичным подпружиненным роликом 16, у которого линейная скорость до 50% выше, чем у втулки 13. Этот же эластичный ролик 16 отделяет и проталкивает витки навитой спирали на поддерживающую оправку 12, где она накапливается до заданной длины. Отделение от закаленной спирали части заданной длины и установку ее на другую оправку для последующего отпуска осуществляют одновременно с навивкой и закалкой спирали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тангенциальных расширителей и устройство для его осуществления | 1984 |

|

SU1253045A1 |

| Способ изготовления тангенциальных расширителей цельноизогнутой конструкции с замком | 1972 |

|

SU507981A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ НАВИВКИ СПИРАЛИ ИЗ СТАЛЬНОГО ПРОФИЛЯ | 2002 |

|

RU2219036C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ СПИРАЛЕЙ | 1998 |

|

RU2146178C1 |

| Способ изготовления тангенциальных расширителей для маслосъемных поршневых колец | 1975 |

|

SU691231A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257976C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХРОМИРОВАННЫХ ПОРШНЕВЫХ КОЛЕЦ | 2000 |

|

RU2182064C2 |

| Способ формирования W-образного профиля | 1985 |

|

SU1350910A1 |

| Устройство для получения ленточныхСпиРАлЕй из пРОВОлОКи | 1979 |

|

SU844112A1 |

| Способ изготовления из полосы изделий с винтовыми ребрами | 1990 |

|

SU1754273A1 |

Изобретения относятся к обработке металлов давлением в сочетании с термообработкой и могут быть использованы для изготовления тангенциальных расширителей составных маслосъемных поршневых колец, используемых в двигателях внутреннего сгорания, компрессорах и других поршневых механизмах. Из плющеной металлической ленты формируют змеевидную пружину. Затем постепенно уменьшают шаг ее витков с постоянной фиксацией мест изгиба. Окончательное уменьшение шага витков производят одновременно с формированием на пружине упорных буртов. Из полученной пружины формируют V-образный профиль, который навивают на поддерживающей оправке в спираль с одновременной ее закалкой. От спирали отделяют часть заданной длины, которую устанавливают на другую оправку, подвергают отпуску и рубят на отдельные расширители. Одновременно на каждом расширителе формируют замковое устройство. Уменьшение шага витков змеевидной пружины осуществляют в устройстве, содержащем корпус, в котором размещены шпиндель с профилирующим роликом с радиально установленными штырями, шпиндель с профилирующим роликом, направляющий ролик, неподвижный кулачок-эксцентрик и механизмы ограничения перемещения штырей. Упомянутые механизмы выполнены в виде копирных направляющих с поверхностями, эквидистантными поверхности кулачка-эксцентрика. Штыри взаимодействуют с кулачком-эксцентриком и механизмами их перемещения. Устройство для навивки V-образного профиля тангенциального расширителя в спираль содержит корпус с поддерживающей оправкой, на которой размещена быстросъемная втулка, рычаг с эластичным роликом и съемник. Съемник имеет винтовую торцевую поверхность с шагом не менее высоты профиля навиваемой спирали. В результате обеспечивается повышение качества полученных тангенциальных расширителей при снижении расхода высокоточной плющеной стальной ленты. 3 с. и 2 з.п. ф-лы, 14 ил.

| Способ изготовления тангенциальных расширителей для маслосъемных поршневых колец | 1975 |

|

SU691231A1 |

| Способ изготовления тангенциальных расширителей цельноизогнутой конструкции с замком | 1972 |

|

SU507981A1 |

| US 4173878, 13.11.1979 | |||

| US 3633260, 11.01.1972 | |||

| US 3745627, 17.07.1973 | |||

| SU 1533091 А1, 27.08.1999 | |||

| Устройство для изготовления змеевидных пружин | 1975 |

|

SU710723A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИДНЫХ ПРУЖИН ИЗ ПРОВОЛОКИ или ЛЕНТЫ | 0 |

|

SU241390A1 |

| ВСЕСОЮЗНАЯ | 0 |

|

SU369961A1 |

| АБРАЗИВ С АНТИЗАСАЛИВАЮЩИМ АГЕНТОМ | 2001 |

|

RU2246392C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ СПИРАЛЕЙ | 1998 |

|

RU2146178C1 |

| SU 727284, 25.04.1980 | |||

| US 3739622,19.06.1973 | |||

| Амортизатор | 1986 |

|

SU1580085A1 |

Авторы

Даты

2002-07-20—Публикация

2000-06-28—Подача