Изобретение относится к области машиностроения, а именно к поверхностному пластическому деформированию деталей машин, и может быть использовано в двигателестроении для повышения коррозионной прочности высокофорсированных дизелей.

Известны средства упрочняющей технологии деталей машин, осуществляемые: механическими способами (дробеструйной обработкой, обкаткой роликами или шариками, чеканкой, редуцированием, гидрополированием и др.), термическими и химико-термическими способами (закалкой, поверхностной закалкой, цементацией, азотированием и др.). Указанные методы упрочнения отличаются своими специфическими особенностями и, следовательно, области их рационального применения должны быть дифференцированы. Принимая во внимание изложенное, при разработке конструктивных форм обработки деталей используют такие способы поверхностного пластического деформирования, которые способствуют повышению долговечности конструкции. Так, например, с целью повышения контактной прочности зубьев при обработке зубчатых колес поверхностный слой зубьев по всему профилю упрочняют с помощью обкаточных шестерен [1].

Известен шатун серийного дизеля [2], содержащий стержень, поршневую и кривошипную головки. С целью расширения технологических возможностей и повышения надежности остаточных напряжений в поршневой и кривошипной головках и стержне наводятся дифференцированным гидродробеструйным упрочнением в зависимости от геометрических размеров шатуна и предела текучести его материала. Зубчатый стык кривошипной головки шатуна при этом не упрочняется поверхностным пластическим деформированием, а основные параметры технологического гидродробеструйного упрочнения (давление эжектируемой жидкости, диаметр шариков, время упрочнения) не регламентированы. Указанное обстоятельство приводит к тому, что увеличение основных параметров гидродробеструйного упрочнения сверх допустимого приводит к перенаклепу поверхности детали, что снижает усталостную прочность конструкции. Уменьшение же основных параметров поверхностного пластического деформирования ниже допустимого (недонаклеп) значительно снижает эффективность упрочняющего влияния параметра начальных сжимающих напряжений как самостоятельного фактора.

Известен способ обработки шлицевого стыка шатуна профильным шлифованием на шлифовальном станке, а также протягиванием с помощью профильной протяжки с ручным полированием [3]. Указанный способ является прототипом заявленному.

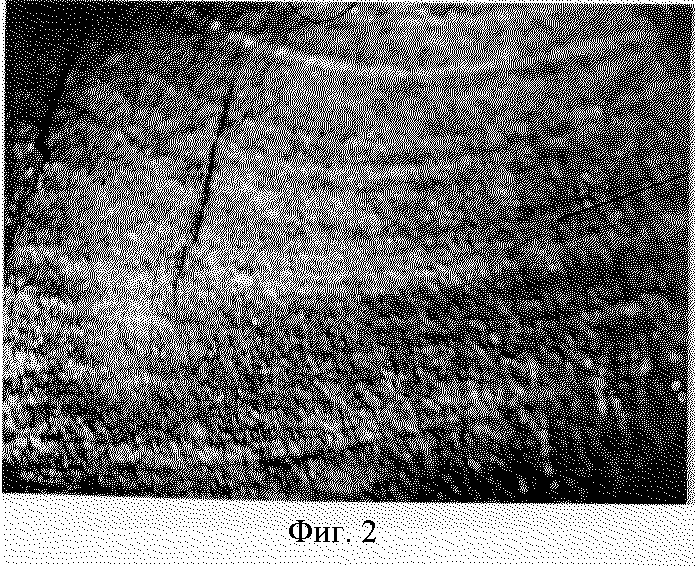

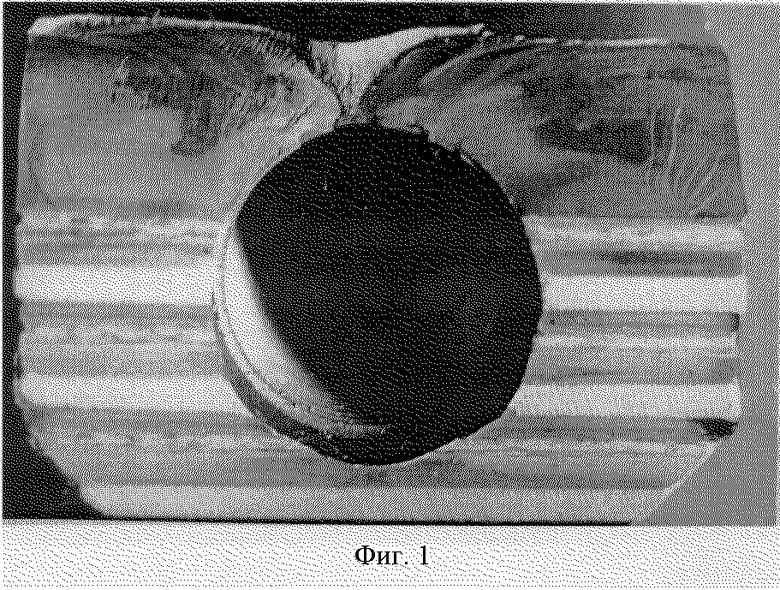

Недостатком известных способов обработки шлицевого стыка шатуна является его невысокая коррозионная прочность, обусловленная высоким уровнем начальных остаточных растягивающих напряжений как после штамповки и механической обработки (фрезерования, шлифования) кривошипной головки шатуна, так и после стабилизации их различными способами поверхностного пластического деформирования (протягивание, ручное полирование). Наиболее распространенные методы механической обработки шатуна (точение, фрезерование, шлифование, полирование) создают в поверхностном слое зубчатого стыка кривошипной головки начальные растягивающие остаточные напряжения и наклеп. Затянутый зубчатый стык работает в условиях ограниченного доступа смазочного материала. Наличие вибрации при знакопеременном контактном нагружении зубчатого стыка во время работы дизеля приводит к вибрационному проскальзыванию (фреттинг-коррозии фиг. 1) стыковых поверхностей, сопровождаемому образованием усталостных трещин (фиг. 2). Необходимым условием образования таких повреждений является разрыв граничных слоев в зоне контакта зубьев стыка и отсутствие зазора. Многообразие и сложность проявления фреттинг-коррозии зубчатого стыка определяют многоплановость борьбы с последней.

Предлагаемым изобретением решается задача повышения коррозионной прочности зубчатого стыка кривошипной головки шатуна высокофорсированного дизеля.

Для получения такого технического результата в предлагаемом способе, включающем фрезерование и специальное финишное шлифование с протягиванием и ручным полированием с поверхностным пластическим деформированием, последнее осуществляется гидродробеструйным упрочнением при давлении эжектируемой жидкости Pж = (0,7±0,03) МПа, диаметром шариков dш = (1,6±0,01) мм и времени упрочнения tупp = 1-2 мин/участок.

Отличительными признаками предложенного способа является то, гидродробеструйному упрочнению подвергается зубчатый стык кривошипной головки шатуна при давлении эжектируемой жидкости Рж = (0,7±0,03) МПа, диаметром шариков dш = (1,6±0,01) мм и времени упрочнения tупp = 1-2 мин/участок.

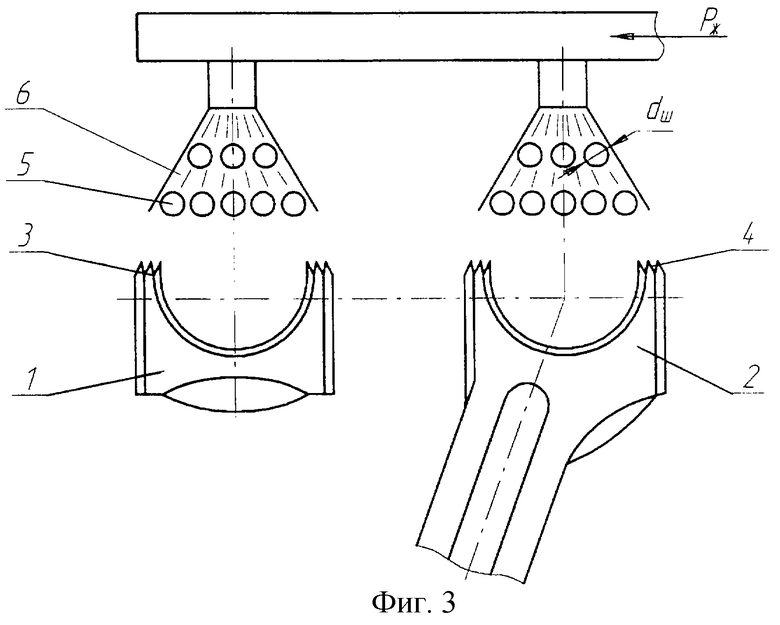

На фиг. 3 представлена схема способа обработки шлицевого стыка кривошипной головки шатуна. Схема включает крышку 1 кривошипной головки шатуна, кривошипную головку 2, зубчатые стыки 3 и 4 крышки и кривошипной головки, шарики 5 и сопла 6 установки для гидродробеструйного упрочнения ГДЭУ-5.

Способ осуществляется следующим образом.

Устанавливают крышку 1 и кривошипную головку 2 в камеру установки ГДЭУ-5 зубчатыми стыками 3 и 4 под сопла 6. Включают установку ГДЭУ-5 и за время упрочнения tупp = 1-2 мин/участок обрабатывают поверхности стыков виброударно шарами 5 диаметром dm = (1,6±0,01) мм. Давление эжектируемой жидкости Рж = (0,7±0,03) МПа создается от насоса установки ГДЭУ-5.

Степень стабилизации остаточных напряжений в зубчатом стыке кривошипной головки шатуна оценивают по прибору ИОН-4М.

С увеличением диаметра шариков >1,6 мм уменьшается удельная энергия удара, что снижает максимальные остаточные напряжения. Уменьшение же диаметра шариков <1,6 мм увеличивает максимальные значения начальных остаточных напряжений сжатия и снижает глубину их залегания в упрочненном слое. Повышение давления эжектируемой жидкости >0,7 МПа способствует увеличению скорости деформации и скорости полета шариков с одновременным возрастанием энергии удара, глубины и степени наклепа. Дальнейший рост давления жидкости приводит к снижению начальных остаточных напряжений с последующим перемещением послойного максимума вглубь поверхности зубчатого стыка, что нецелесообразно. С уменьшением давления эжектируемой жидкости <0,7 МПа падает скорость деформации зубчатого стыка кривошипной головки и глубина наклепа, снижается эффективность поверхностного пластического деформирования. С повышением времени обработки >2 мин увеличиваются остаточные начальные напряжения сжатия и глубина их залегания в поверхностном слое зубчатого стыка, приводя к перенаклепу последнего, который является недопустимым, так как снижаются эксплуатационные свойства шатуна. Снижение времени обработки <1 мин уменьшает глубину проникновения начальных остаточных напряжений сжатия, приводя к недонаклепу зубчатого стыка, что также приводит к падению эксплуатационных свойств шатуна. Изложенное позволяет констатировать, что режим гидродробеструйного упрочнения зубчатого стыка кривошипной головки шатуна по основным параметрам поверхностного пластического деформирования (времени упрочнения, диаметру шариков и давлению эжектируемой жидкости) должен быть строго регламентированным.

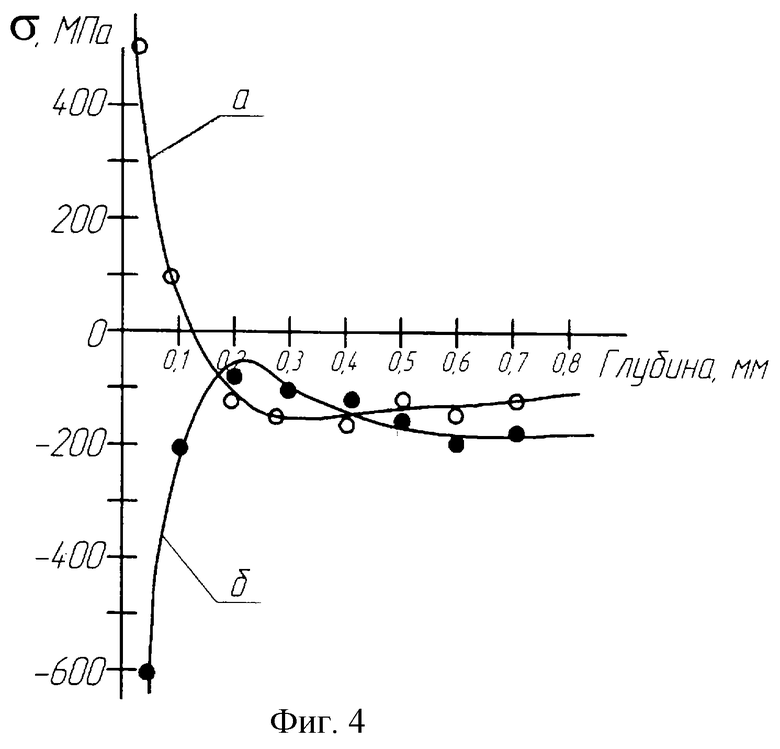

На фиг. 4 в качестве примера и доказательства положительного эффекта представлен график зависимости начальных остаточных напряжений от глубины упрочненного слоя зубчатого стыка кривошипной головки шатуна: а - без упрочнения поверхностным пластическим деформированием в шлифованной поверхности зубчатого стыка; б - в шлифованной поверхности зубчатого стыка с гидродробеструйным упрочнением по режиму: tупp = 1-2 мин/участок, dш = (1,6±0,01) мм и Рж = (0,7±0,03) МПа. Как видно из сравнения графиков, при обработке зубчатого стыка кривошипной головки шатуна, например, шлифованием без поверхностного пластического деформирования гидродробеструйным упрочнением в поверхностном слое зуба имеют место повышенные растягивающие начальные остаточные напряжения, которые наводятся из-за двух причин: напряженного поля, возникающего в результате сил резания, и температурного поля в поверхностном слое зуба. В случае обработки шлифованного зуба поверхностным пластическим деформированием (график б на фиг. 4) гидродробеструйным упрочнением начальные остаточные растягивающие напряжения ликвидируются, заменяясь начальными остаточными напряжениями сжатия с максимальной величиной на поверхности зуба 50...150 МПа при глубине наклепа 0,2-0,4 мм. Таким образом, гидродробеструйное упрочнение зубчатого стыка кривошипной головки шатуна повышает коррозионную прочность конструкции путем исключения растягивающих остаточных напряжений после финишной обработки заменой их начальными остаточными напряжениями сжатия от поверхностного пластического деформирования. Полученные положительные результаты позволяют применять гидродробеструйное упрочнение как окончательную упрочняющую операцию зубчатых стыков без влияния на чистоту поверхности и размеры зуба.

В результате использования изобретения по сравнению с базовым серийным способом обработки зубчатого стыка кривошипной головки шатуна высокофорсированного дизеля ЧН 21/21 производства ЗАО "Волжский Дизель имени Маминых" создается высокий экономический эффект.

Применение изобретения позволяет повысить коррозионную прочность конструкции путем ликвидации начальных растягивающих остаточных напряжений и замены, последних начальными напряжениями сжатия.

Литература

1. Юдин Д.Л. Упрочнение поверхности зубьев тяговой передачи наклепом по всему профилю. Сб. : Качество поверхностей деталей машин. 5. М.: Изд-во АН СССР, 1961 г.

2. Авторское свидетельство СССР 1656205, кл. F 16 С 7/00, 1991 г.

3. В.А.Далецкий и др. Увеличение ресурса машин технологическими методами. М.: Машиностроение, 1978 г., с. 66-71.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидродробеструйного упрочнения деталей | 2020 |

|

RU2748597C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПОВЕРХНОСТНОМ СЛОЕ ДЕТАЛИ | 1991 |

|

RU2010150C1 |

| Шатун | 1988 |

|

SU1656205A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ | 2008 |

|

RU2364489C1 |

| ЭЛЕКТРОГОЛОВКА ДЛЯ УПРОЧНЕНИЯ ВИНТОВЫХ И СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2009 |

|

RU2420392C2 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ (КОЛЕНВАЛОВ, РАСПРЕДВАЛОВ, ГИЛЬЗ, ЦИЛИНДРОВ, БЛОКОВ, ТРУБ И Т.П.) ДРОБЬЮ | 1998 |

|

RU2145538C1 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2449878C2 |

| Способ упрочнения изделий дробью | 1988 |

|

SU1507817A1 |

| Способ упрочнения деталей с выступами | 1973 |

|

SU859466A1 |

Изобретение может быть использовано в машиностроении. Способ включает фрезерование и специальное финишное шлифование с протягиванием и ручным полированием с поверхностным пластическим деформированием. Поверхностное пластическое деформирование ведут гидродробеструйной обработкой, которой подвергают рабочие поверхности зубьев стыка кривошипной головки шатуна. Изобретение позволяет повысить коррозионную прочность высокофорсированных дизелей. 4 ил.

Способ обработки зубчатого стыка кривошипной головки шатуна, включающий фрезерование и специальное финишное шлифование с протягиванием и ручным полированием с поверхностным пластическим деформированием, отличающийся тем, что поверхностное пластическое деформирование осуществляют гидродробеструйной обработкой, которой подвергают рабочие поверхности зубчатого стыка кривошипной головки шатуна при давлении эжектируемой жидкости (0,7±0,03) МПа, диаметре шариков (1,6±0,01) мм и времени упрочнения 1÷2 мин/участок.

| ДАЛЕЦКИЙ В.А | |||

| и др | |||

| Увеличение ресурса машин технологическими методами | |||

| - М.: Машиностроение, 1978, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРЕЦИЗИОННЫХ ПАР ТРЕНИЯ | 1999 |

|

RU2172664C1 |

| Способ обработки тонкостенныхдЕТАлЕй ТипА пОРшНЕВыХ КОлЕц дВи-гАТЕлЕй | 1979 |

|

SU848327A1 |

Авторы

Даты

2003-12-20—Публикация

2002-04-01—Подача