Изобретение относится к машиностроению и может быть использовано при ремонте прецизионных деталей топливной аппаратуры дизельных двигателей.

Известен способ восстановления изношенных прецизионных деталей, включающий абразивную обработку алмазными брусками на эластичной связке с последующим пористым хромированием (SU 1771858 А1, 30.10.1992, В 23 P 6/00 [1] ).

Недостатком указанного способа является его относительно высокая стоимость.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ восстановления прецизионных пар трения, включающий формирование на изношенной поверхности детали методом поверхностно-пластического деформирования углублений с получением наплывов металла и последующее частичное сглаживание вершин, полученных на поверхности неровностей, до требуемого размера (Хворукин Л.А. и др. Восстановление прецизионных пар трения выглаживанием. Вестник машиностроения, 1979, N 12, с. 30-32 [2]).

Недостатками указанного способа являются его малая производительность, т. к. обработку ведут одним рабочим инструментом - конусообразным индентором и относительно высокая стоимость, т.к. необходимо высокоточное оборудование.

Технической задачей, на решение которой направлено заявленное изобретение, является сокращение времени, необходимого для восстановления размеров изношенных прецизионных деталей трения.

Поставленная задача решается за счет того, что в известном способе восстановления прецизионных пар трения, включающем формирование на изношенной поверхности детали методом поверхностно-пластического деформирования углублений с получением наплывов металла и последующее частичное сглаживание вершин, полученных на поверхности неровностей, до требуемого размера, согласно изобретению поверхностно-пластическое деформирование осуществляют воздушно-абразивной струей.

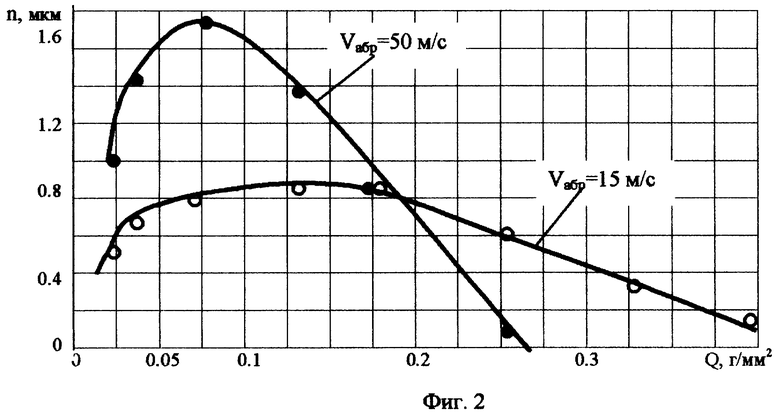

На фиг. 1 показана схема технологической установки для осуществления способа.

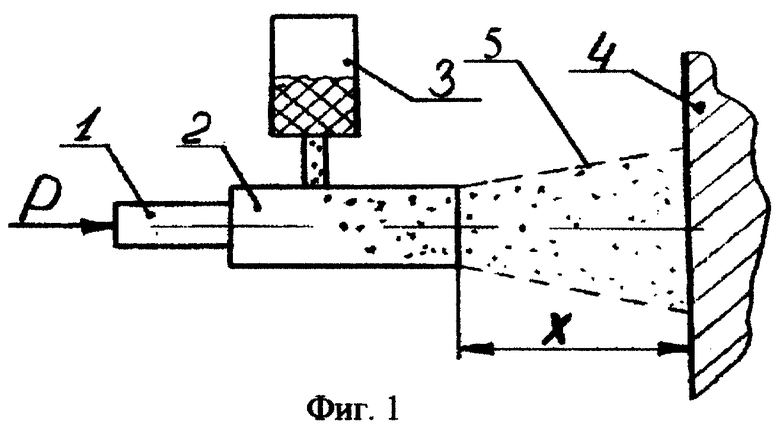

На фиг. 2 показан график изменения величины микронаплыва "n" в зависимости от массового суммарного расхода абразива в граммах, приходящегося на 1 мм2 площади обрабатываемой поверхности (г/мм2) при различных скоростях абразива Vабр. (размер зерна абразива 240-250 мкм).

Эксперимент проводился на иглах форсунок дизельных двигателей с твердостью HRC = 64. Для нормальной работы форсунки зазор между иглой и корпусом должен быть 1,5-2 мкм на сторону. Незначительное увеличение этого зазора приводит к резкому ухудшению характеристик их работы и при зазоре 5 мкм на сторону форсунка полностью теряет свою работоспособность. Таким образом, зазор на сторону не должен превышать 3-4 мкм.

Предлагаемый способ осуществляется следующим образом.

При подаче сжатого воздуха из патрубка 1 в сопло 2 абразивные зерна 5 размером 240-250 мкм из емкости 3 под действием собственного веса и эжекции поступают в сопло 2, смешиваются с воздухом и разгоняются в сопле 2 до необходимой скорости. Ударяясь о поверхность 4, зерна абразива создают на ней микроуглубления и микронаплывы металла. Высота микронаплывов определяется размером и скоростью абразива, а также его массовым суммарным расходом в граммах, приходящимся на 1 мм2 площади обрабатываемой поверхности (г/мм2). Иглу для равномерной обработки всей ее рабочей поверхности вращают с частотой 0.5 об/с с помощью специального привода (в заявке не описан). Расстояние х между рабочим соплом 2 и поверхностью 4 иглы выбирают в пределах 25-30 мм. Размер, скорость и расход абразива выбирают в зависимости от требуемой величины наплыва металла. Из фиг. 2 видно, что каждой скорости абразива соответствует определенный диапазон его расхода, при котором уже не идет увеличение размера, но еще не происходит съем металла. Применение этого диапазона наиболее эффективно для получения наибольшего наплыва металла. Наплыв n=1.75 мкм получают абразивом с размером зерна 240-250 мкм, при этом массовый суммарный расход абразива Q= 0.075 г/мм2 и скорость абразива Vабр.= 50 м/с. Результаты эксперимента приведены на фиг. 2. В предлагаемом способе работу поверхностно-пластического деформирования осуществляют одновременно множество абразивных зерен, в то время как в прототипе рабочий инструмент один. За счет этого существенно сокращается время, необходимое для восстановления размеров. После САО поверхность подвергается притирке с целью сглаживания вершин неровностей до получения требуемого диаметра восстановленной поверхности.

Таким образом, предложенный способ позволяет:

- увеличить скорость восстановления размеров изношенных прецизионных деталей за счет одновременного применения множества рабочих элементов - абразивных зерен;

- исключить применение высокоточного оборудования;

- использовать его в труднодоступных для обработки участках деталей.

Изобретение относится к области машиностроения и может быть использовано при ремонте прецизионных деталей топливной аппаратуры дизельных двигателей. На изношенной поверхности детали методом поверхностно-пластического деформирования формируют углубления и наплывы металла. Поверхностно-пластическое деформирование осуществляют воздушно-абразивной струей. Затем вершины неровностей частично сглаживают до требуемого размера. В результате обеспечивается сокращение времени, необходимого для восстановления размеров изношенных прецизионных деталей трения. 2 ил.

Способ восстановления прецизионных пар трения, включающий формирование на изношенной поверхности детали методом поверхностно-пластического деформирования углублений с получением наплывов металла и последующее частичное сглаживание вершин, полученных на поверхности неровностей, до требуемого размера, отличающийся тем, что поверхностно-пластическое деформирование осуществляют воздушно-абразивной струей.

| ХВОРУКИН Л.А | |||

| и др | |||

| Восстановление прецизионных пар трения выглаживанием | |||

| Вестник машиностроения, 1979, № 12, с.30 - 32 | |||

| Способ восстановления изношенных прецизионных деталей | 1990 |

|

SU1771858A1 |

| 0 |

|

SU193848A1 | |

| Способ ремонта разъемного коренного подшипника скольжения коленчатого вала | 1982 |

|

SU1123827A1 |

| Способ восстановления деталей | 1987 |

|

SU1504051A1 |

| US 5249360, 05.10.1993 | |||

| US 3828415, 13.08.1974. | |||

Авторы

Даты

2001-08-27—Публикация

1999-12-14—Подача