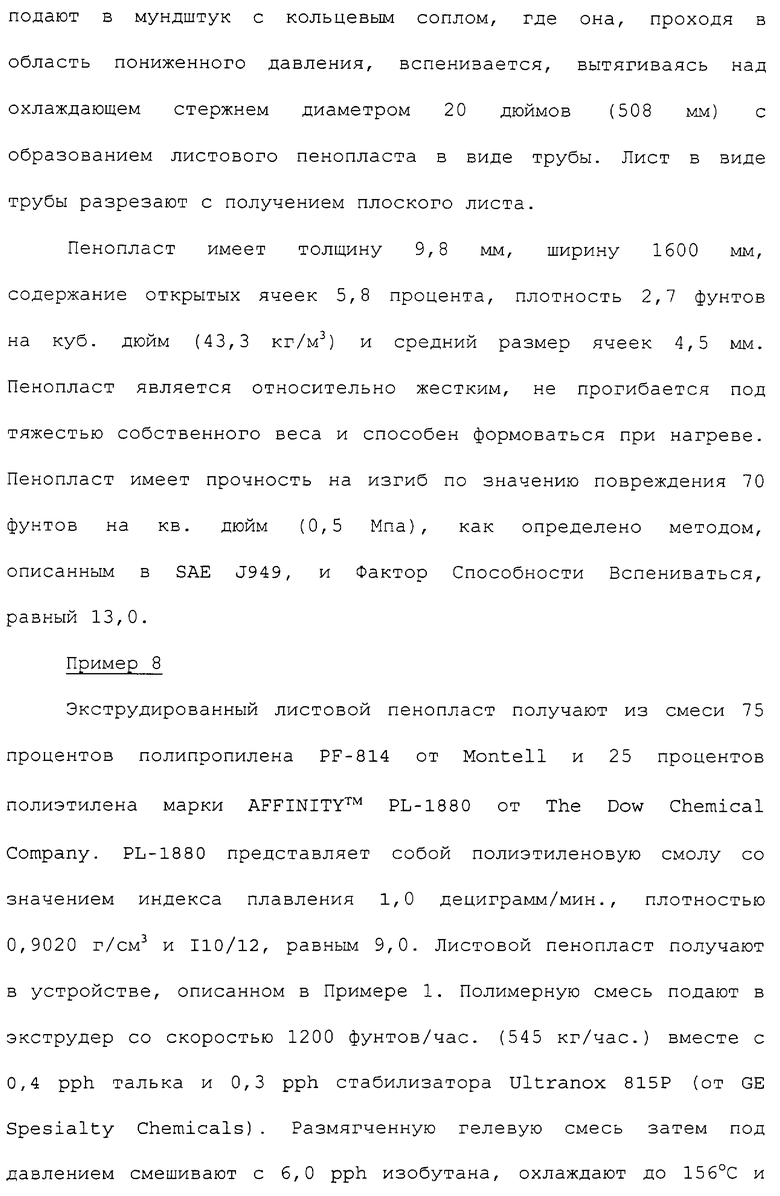

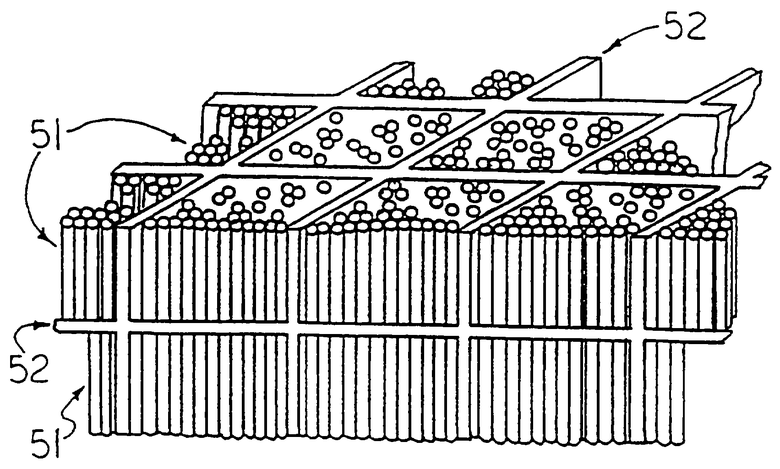

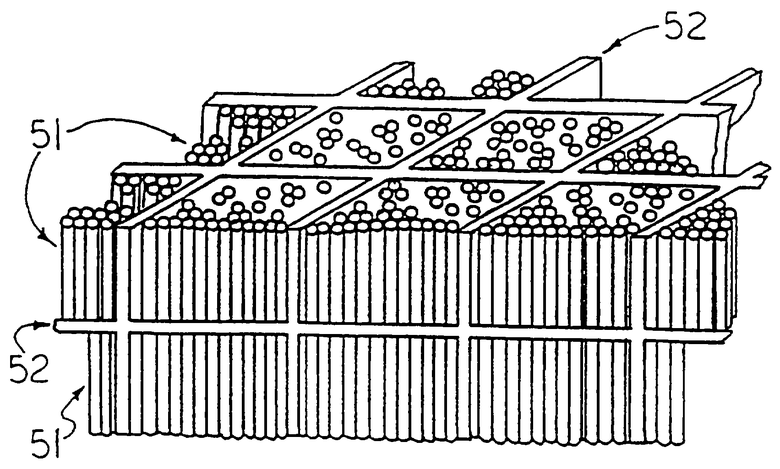

Изобретение относится к способу получения экструдированных вспененных листовых термопластов, которые, в частности, служат исходным сырьем для формования емкостей, чанов, подложек, потолков автомобиля или упаковочных панелей, поддонов. Способ включает экструзию вспенивающейся композиции, включающей, по меньшей мере, один полипропиленовый полимер и, по меньшей мере, один порообразователь, через мундштук с кольцеобразным соплом экструдера при давлении, температуре и скорости экструзии, достаточных для предотвращения вспенивания композиции до выхода из мундштука. Причем порообразователь используют в количестве 0,2 - 4,4 молей на кг полимера. Пенопласт охлаждают до температуры ниже температуры плавления полипропилена. После чего разрезают трубу из пенопласта вдоль ее радиусов для получения пенопласта в виде листа, в котором, по меньшей мере, 70 мас. % составляет полипропилен, имеющий напряжение расплава в интервале 25 - 60 сН, измеренное при 190oС. Полученная труба из пенопласта имеет плотность в диапазоне 16 - 200 кг/м3, содержание открытых ячеек менее 70%, периметр по длине окружности поперечного сечения трубы, по меньшей мере, 1 м и толщину пенопласта 2 - 25 мм. Способ позволяет получать листовой пенопласт, который легко поддается формованию при нагреве с получением нужной формы, конфигурации или очертания. При этом пенопласт является достаточно жестким для предотвращения провисания и сохраняет форму при повышенных температурах и/или под действием прямого солнечного света. Обладает также хорошими амортизирующими свойствами, звукопоглощением и теплопоглощением. 24 з.п.ф-лы, 1 ил., 1 табл.

1. Способ получения полимерного листового пенопласта, включающий экструзию через мундштук экструдера с кольцеобразным соплом вспенивающейся композиции, включающей, по меньшей мере, один полипропиленовый полимер и, по меньшей мере, один порообразователь, при давлении, температуре и скорости экструзии, достаточных для предотвращения вспенивания композиции до выхода из сопла, при условиях, достаточных для получения трубы из пенопласта с плотностью, по меньшей мере, 16 кг/м3, но не более 200 кг/м3, содержанием открытых ячеек менее 70 %, с периметром по длине окружности поперечного сечения трубы, по меньшей мере, 1 м и толщиной пенопласта, равной, по меньшей мере, 2 мм, но не более 25 мм, в котором порообразователь используют в количестве от 0,2 до 4,5 молей на 1 кг полимера, охлаждение пенопласта до температуры ниже температуры плавления полипропилена и резку трубы из пенопласта вдоль радиусов для получения листового пенопласта, в котором, по меньшей мере, 70% массы полимера составляет полипропилен, имеющий напряжение расплава 25-60 сН, когда оно измерено при 190°С.2. Способ по п.1, в котором твердыми веществами пенопласта, составляющими, по меньшей мере, 80 % массы полимера в таком листе, является полипропилен с напряжением расплава 25-60 сН, которое измерено при 190°С.3. Способ по п.1, в котором используют пенопласт, имеющий плотность, по меньшей мере, 32 мг/м3.4. Способ по п.1, в котором используют лист, имеющий ширину, по меньшей мере, 1,1 м и толщину, по меньшей мере, 5 мм.5. Способ по п.1, в котором используют лист, имеющий ширину, по меньшей мере, 1,1 м и толщину, по меньшей мере, 7 мм.6. Способ по п.1, в котором используют лист, имеющий ширину, по меньшей мере, 1,1 м и толщину, по меньшей мере, 8 мм.7. Способ по п.1, в котором используют лист, имеющий ширину, по меньшей мере, 1,2 м и толщину, по меньшей мере, 5 мм.8. Способ по п.1, в котором используют лист, имеющий ширину, по меньшей мере, 1,2 м и толщину, по меньшей мере, 7 мм.9. Способ по п.1, в котором используют лист, имеющий ширину, по меньшей мере, 1,2 м и толщину, по меньшей мере, 8 мм.10. Способ по п.1, в котором порообразователь представляет собой изобутан.11. Способ по п.1, в котором порообразователь представляет собой смесь органического и неорганического порообразователя.12. Способ по п.1, в котором порообразователь выбирают из н-бутана, изобутана, пропана и этанола.13. Способ по п. 11, в котором органический порообразователь выбирают из н-бутана, изобутана, пропана и этанола.14. Способ по п.11, в котором неорганический порообразователь выбирают из диоксида углерода, аргона, воды и азота.15. Способ по п.1, в котором порообразователь представляет собой неорганический порообразователь, выбранный из диоксида углерода, аргона, воды и азота.16. Способ по п.1, в котором используют полипропилен, имеющий скорость растекания расплава менее 10 дг/мин.17. Способ по п.1, в котором вспенивающуюся композицию подвергают экструзии совместно с невспенивающимся расплавленным полимером в условиях, достаточных для получения листа, содержащего вспененные и невспененные части.18. Способ по п.1, в котором используют пенопласт, имеющий средний размер ячеек 0,1-6,0 мм.19. Способ по п.1, в котором используют пенопласт, имеющий средний размер ячеек 0,5-6,0 мм.20. Способ по п.18, в котором используют пенопласт, имеющий средний размер ячеек, по меньшей мере, 0,75 мм.21. Способ по п.19, в котором используют пенопласт, имеющий средний размер ячеек, по меньшей мере, 0,1 мм.22. Способ по п.1, в котором, по меньшей мере, 75% полимера в листе составляет полипропилен, имеющий напряжение расплава 25-60 сН, когда оно измерено при 190°С.23. Способ по п.1, в котором, по меньшей мере, 95% полимера в листе составляет полипропилен, имеющий напряжение расплава 25-60 сН, когда оно измерено при 190°С.24. Способ по п.1, в котором давление способной вспениваться композиции перед экструзией составляет, по меньшей мере, 3 МПа.25. Способ по п.1, в котором содержание открытых ячеек в пенопласте составляет менее 50%.