Изобретение относится к ядерной техники и в частности к конструкции тепловыделяющих элементов (твэлов) ядерных реакторов.

Известна заглушка для герметизации твэлов, содержащая ввариваемую в оболочку часть и наружную часть с коническим окончанием (см. ЕР 0587926 В1, 1996 г.).

Заглушка имеет максимальный диаметр меньше наружного диаметра оболочки, в результате после сварки между заглушкой и оболочкой твэла образуется ступенчатый переход, увеличивающий гидравлическое сопротивление сварного соединения. Не обеспечивается качественная сборка готовых твэлов в кассету тепловыделяющей сборки (ТВС) при их проталкивании через дистанционирующие решетки. Недостатком ее является также то, что поверхности для подвода сварочного тока и сварочного усилия к заглушке совпадают и находятся в одной плоскости, перпендикулярной оси заглушки. Это приводит к неравномерному разогреву свариваемых деталей из-за разности площади токоподводящей поверхности у заглушки и сечения стыка в начальный момент сварки и способствует деформации заглушки в месте подвода к ней сварочного тока и усилия, что приводит к ухудшению качества сварного соединения.

Наиболее близким техническим решением-прототипом является заглушка по патенту РФ №2082574, 1997 для герметизации твэлов, имеющая ступенчатую цилиндрическую форму с максимальным диаметром, ввариваемым в оболочку, превышающим ее внутренний диаметр в 0,2-1,4 раза, и концевик, диаметр которого меньше минимального значения диаметра, ввариваемого в оболочку, или равен ему.

Недостатком этой заглушки является то, что поверхности для подвода сварочного тока и сварочного усилия к заглушке совпадают и находятся в одной плоскости, перпендикулярной оси заглушки. Это, с одной стороны, приводит к неравномерному разогреву свариваемых деталей из-за разности площади токоподводящей поверхности у заглушки и сечения стыка в начальный момент сварки и ухудшению ее качества, а с другой, предопределяет повышенное гидравлическое сопротивление заглушки потоку теплоносителя в реакторе из-за наличия ступенчатого перехода между торцом оболочки твэла и наружным диаметром заглушки, ухудшающим условия собираемости твэлов в кассету при изготовлении тепловыделяющей сборки.

Длина концевика ограничена и зависит от электрического сопротивления материала заглушки, используемых режимов сварки. Увеличение ее приводит к излишнему разогреву металла заглушки, непосредственно не участвующего в образовании сварного соединения, и деформации заглушки в осевом и радиальном направлении, ухудшающей характеристики изделий.

Технической задачей изобретения является снижение гидравлического сопротивления заглушки потоку теплоносителя в реакторе, повышение технологичности процесса изготовления ТВС и повышение универсальности конструкции.

Поставленная задача достигается тем, что в известной заглушке тепловыделяющего элемента ядерного реактора, содержащей участок, ввариваемый с заглублением в оболочку, с диаметром меньше наружного диаметра оболочки, но больше внутреннего ее диаметра, и концевик, имеющий поверхность для подвода сварочного тока и усилия, согласно формуле изобретения диаметр концевика заглушки, по крайней мере, не меньше диаметра оболочки твэла, а между ввариваемым участком и поверхностью для подвода сварочного тока расположена кольцевая проточка, торцевая поверхность которой пересекается с поверхностью ввариваемого участка, а величина ее диаметра находится между диаметральными размерами соседних с ней участков заглушки.

Задача решается также благодаря тому, что поверхности для подвода сварочного тока и сварочного усилия разделены, при этом поверхность для подвода сварочного тока параллельна оси заглушки и расположена между кольцевой проточкой и поверхностью для подвода сварочного усилия, а ширина кольцевой проточки заглушки оставляет 0,3-1,5 мм.

Указанная совокупность признаков является новой, не известной из уровня техники и решает поставленную задачу, так как:

- наличие хвостовика с диаметром не меньше диаметра оболочки твэла позволяет устранить ступенчатый переход между заглушкой и торцом оболочки твэла, что снижает гидравлическое сопротивление заглушки и твэла в целом. Максимальная величина этого диаметра определяется максимально допустимым диаметром оболочки твэла. Превышение ее нарушает условия эксплуатации твэлов в реакторе;

- кольцевая проточка, расположенная между ввариваемой частью и хвостовиком заглушки с величиной диаметра, находящейся между диаметральными размерами соседних с ним участков заглушки, и в частности меньше диаметра оболочки, дает возможность при диаметре хвостовика не меньше диаметра оболочки твэла осуществлять при сварке заглушки дополнительное ее перемещение без упора в сварочную оснастку, что уменьшает расстояние между торцом оболочки твэла и торцевой поверхностью заглушки, способствует тем самым также снижению турбулентности охлаждающих потоков и гидравлического сопротивления конструкции в этом месте и упрощает сборку твэлов в кассеты;

- торцевая поверхность, пересекающаяся с ввариваемой частью заглушки, ограничивает течение грата при сварке, обеспечивая его объемное сжатие и уплотнение, что позволяет также уменьшить гидравлическое сопротивление и упрощает сборку твэлов в кассеты;

- наличие раздельных поверхностей для подвода сварочного тока и приложения сварочного усилия к заглушке дает возможность создавать различные модификации твэлов в зависимости от предъявляемых требований, что повышает универсальность конструкции заглушки:

- выполнение кольцевой проточки шириной менее 0,3 мм нецелесообразно, так как это не дает какого-нибудь существенного эффекта, а при ее ширине более 1,5 мм отмечается повышенный нагрев заглушки в этом месте и чрезмерная ее деформация, ухудшающая в конечном итоге внешний вид и характеристики твэлов, изготовленных с применением такой заглушки.

Предлагаемая заглушка поясняется чертежами.

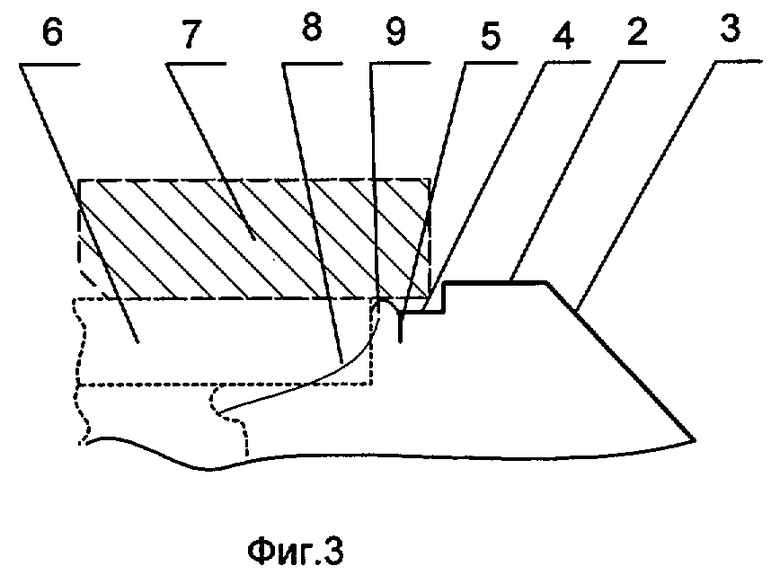

На фиг.1 и фиг.2 показаны варианты предлагаемой конструкции заглушки.

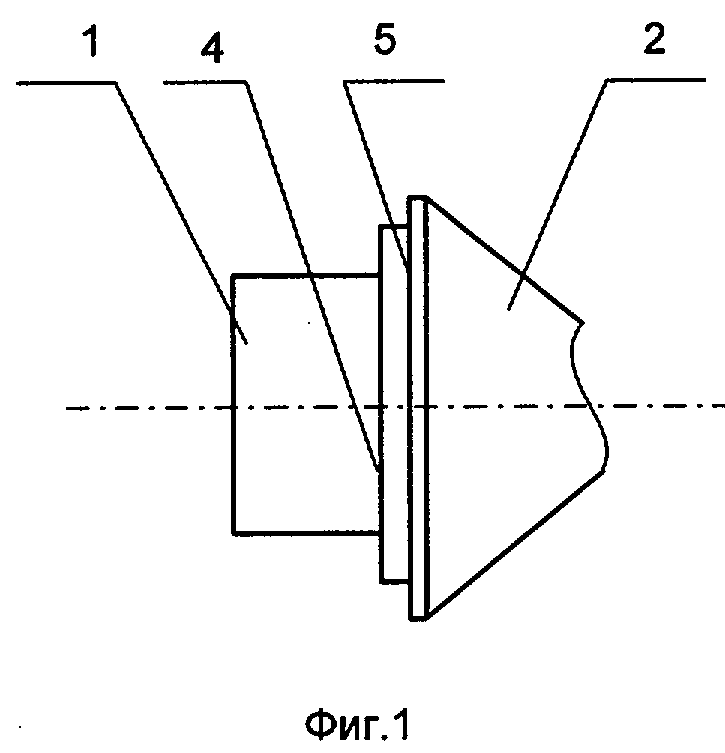

На фиг.3 приведена схема сварки с одним из вариантов конструкции заглушки.

Заглушка состоит из ввариваемой в оболочку части 1, токоподводящей поверхности 2, которая одновременно для варианта фиг.1 является также и поверхностью для подвода сварочного усилия и имеет коническую или иную обтекаемую форму. Для варианта фиг.2 эти поверхности разделены. Поверхность для подвода сварочного тока в этом варианте конструкции 2 параллельна оси заглушки, а поверхность для подвода сварочного усилия 3 имеет коническую или другую обтекаемую форму. Угол сопряжения этих поверхностей выбирается в зависимости от требований к твэлу и реакторной установки в целом. Например, для реактора типа ВВЭР-1000 этот угол составляет около 140 градусов. Между ввариваемой частью 1 заглушки и токоподводящей поверхностью 2 находится кольцевая проточка 4, торцевая поверхность которой 5 пересекается с ввариваемой частью заглушки 1. Максимальный диаметр заглушки, по крайней мере, не меньше диаметра оболочки твэла 6, а диаметр кольцевой проточки меньше этого диаметра. Минимальная величина разницы этих диаметров не меньше величины несоосности заглушки и оболочки твэла. Ширина кольцевой проточки обычно равна или несколько меньше величины заглубления торца оболочки перед сваркой в сварочной оснастке 7 (фиг.3).

Заглушка работает следующим образом. Перед сваркой заглушка помещается в цанговое электродное устройство сварочной машины (не показано), при этом ввариваемая ее часть 1 находится снаружи этого устройства. Для токоподвода к заглушке и ее центрирования в зависимости от исполнения перед сваркой используется поверхность 2, совпадающая для варианта фиг.1 с поверхностью для подвода сварочного усилия заглушки, а для передачи сварочного усилия - коническая поверхность 3, которые при сборке твэла в ТВС исключают также утыкание твэла в дистанционирующие решетки ТВС и их повреждение, а при работе в реакторе закрывают сварной шов 8 и грат 9 от прямого воздействия теплоносителя, уменьшая гидравлическое сопротивление потоку.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГЛУШКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2298240C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2291769C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2310930C2 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2291037C1 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293634C1 |

| ЗАГЛУШКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2393560C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293635C1 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2002 |

|

RU2268811C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2219599C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2007 |

|

RU2378091C2 |

Изобретение относится к ядерной технике и, в частности, к конструкции тепловыделяющих элементов ядерных реакторов. Заглушка тепловыделяющего элемента ядерного реактора содержит участок, ввариваемый с заглублением в оболочку, с диаметром меньше наружного диаметра оболочки, но больше внутреннего ее диаметра, и концевик. Концевик имеет поверхность для подвода сварочного тока и усилия. Диаметр хвостовика заглушки не меньше диаметра оболочки твэла. Между ввариваемой частью и поверхностью для подвода сварочного тока расположена кольцевая проточка. Торцевая поверхность кольцевой проточки пересекается с поверхностью ввариваемого участка. Величина диаметра кольцевой проточки находится между диаметральными размерами соседних с ней участков заглушки. Изобретение позволяет снизить гидравлическое сопротивление заглушки потоку теплоносителя в реакторе, повысить технологичность процесса изготовления тепловыделяющей сборки и универсальность конструкции. 3 ил.

| ТВЭЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ТВЭЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2082574C1 |

| СПОСОБ КОНТРОЛЯ И РАЗБРАКОВКИ СВАРНЫХ ШВОВ ОБОЛОЧЕК С ЗАГЛУШКАМИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2194315C1 |

| Способ контактной стыковой сварки трубы оболочки твэла с заглушкой | 1987 |

|

SU1520763A1 |

| Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой | 1987 |

|

SU1508458A1 |

| DE 4222180 A1, 28.01.1993. | |||

Авторы

Даты

2007-02-10—Публикация

2005-06-20—Подача