Изобретение относится к области контактной сварки и может быть использовано для герметизации твэлов энергетических ядерных реакторов в энергетическом машиностроении.

Целью изобретения является повьште- .кие качества и стабильности сварки за счет уравнивания температуры нагрева внутренних приконтактнызс слоев трубы и наружных заглушки, а

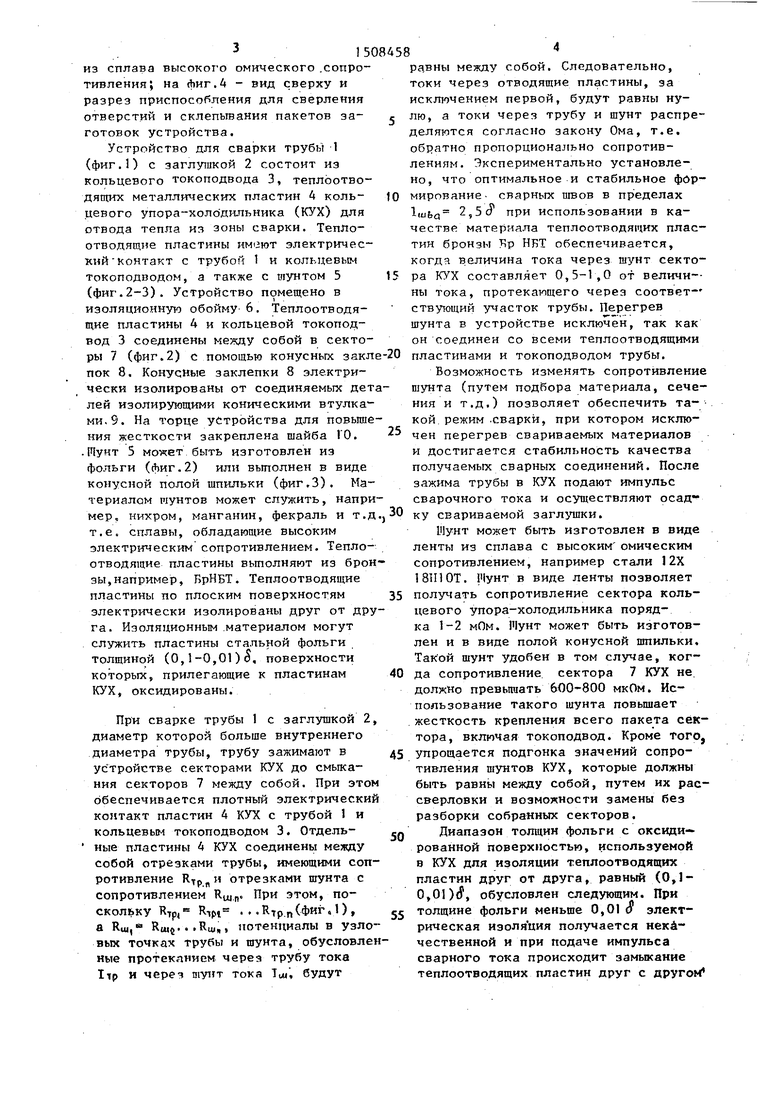

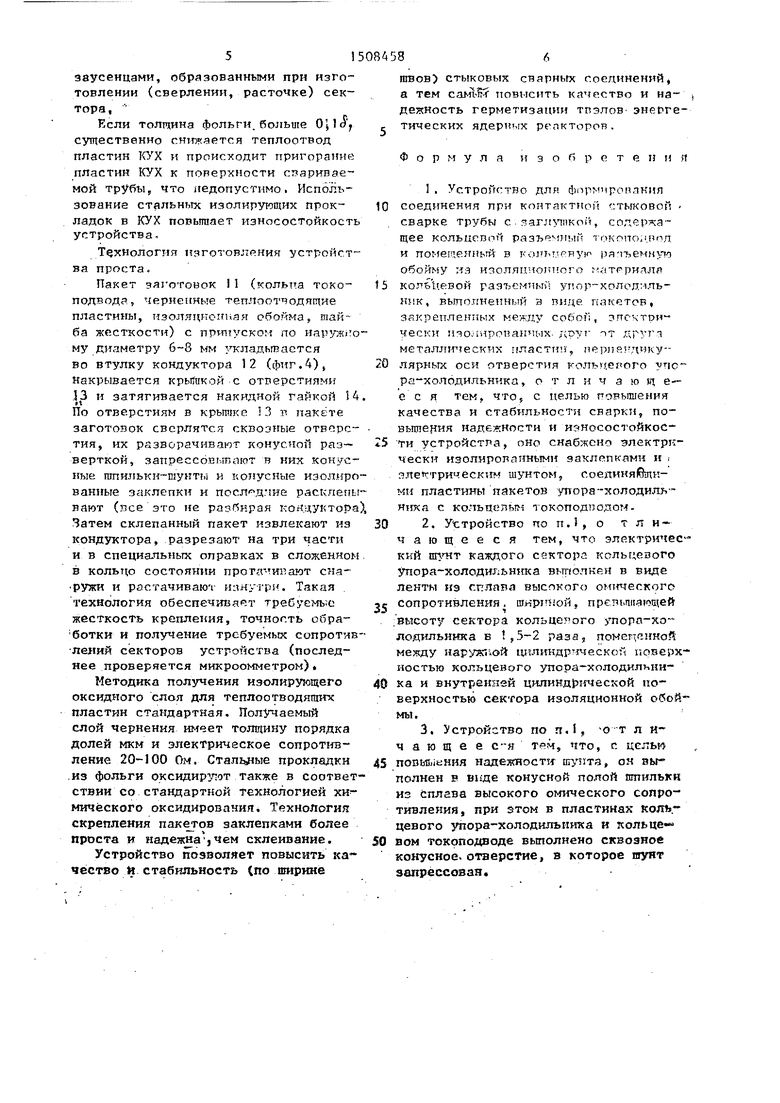

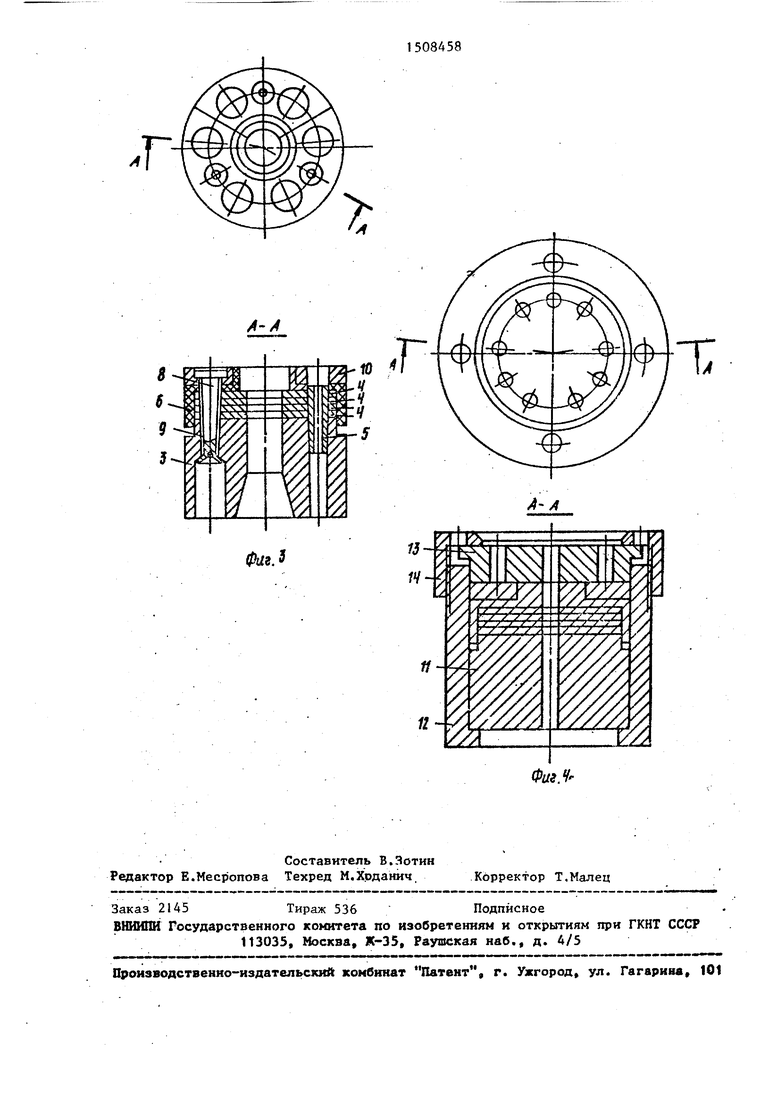

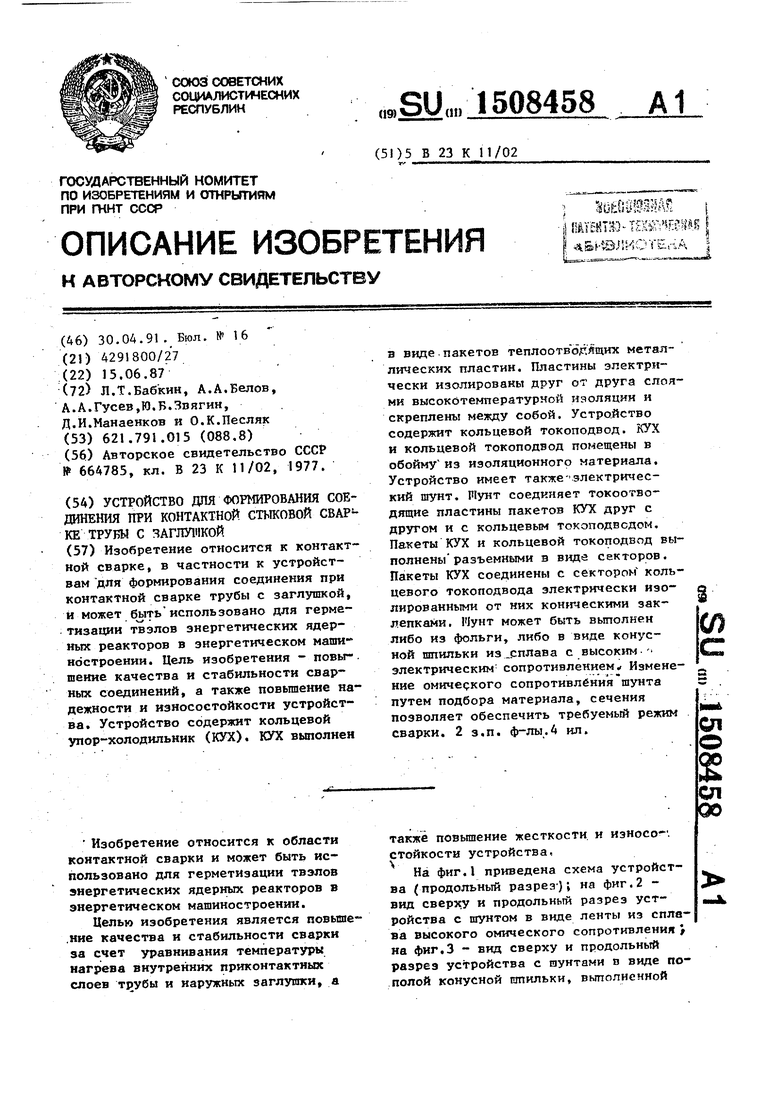

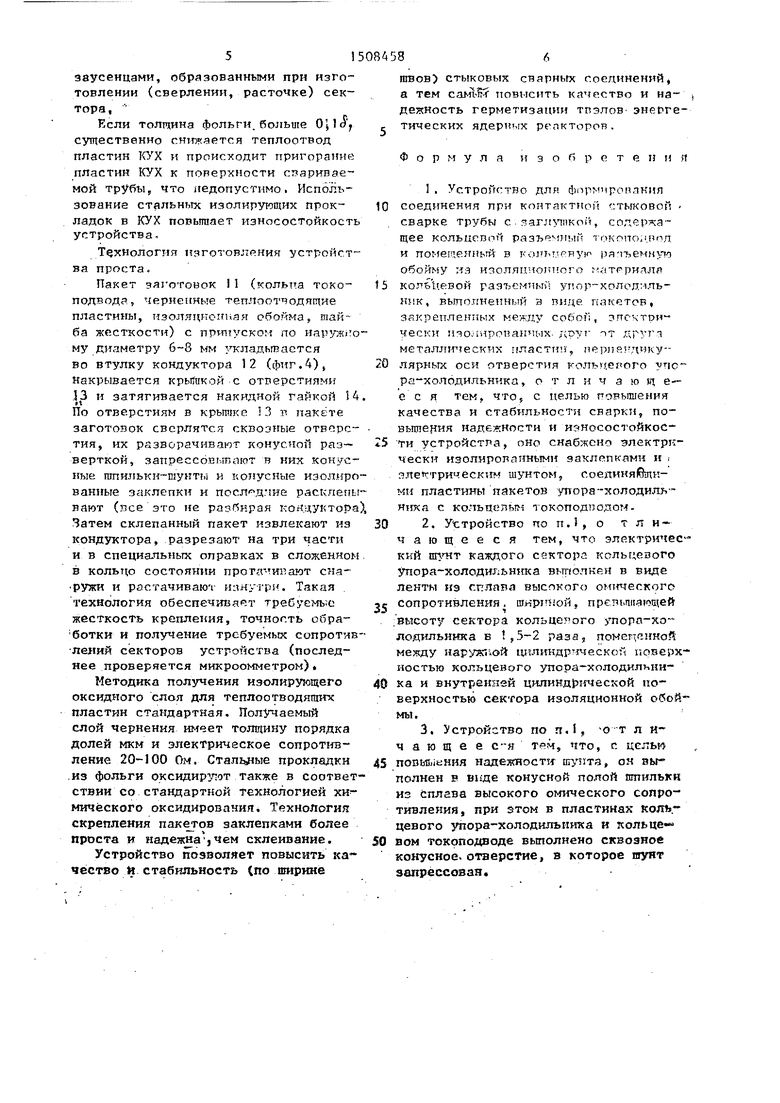

также повышение жесткости и иэносо-. стойкости устройства, На фиг.1 приведена схема устройства (продольный разрез ); на фиг.2 - вид сверху и продольный разрез устройства с шунтом в виде ленты из сплава высокого омического сопротивления на фиг.З - вид сверху и продольный разрез устройства с шунтами в виде по- полой конусной шпильки, выполненной

равны между собой. Следовательно, токи через отводящие пластины, за исключением первой, будут равны ну- г лю, а токи через трубу и шунт распределяются согласно закону Ома, т.е. обратно пропорционально сопротивлениям. Экспериментально установлено, что оптимальное и стабильное фор- to мирование- сварных швов в пределах 1шЬа 2,5 (У при использовании в качестве материала теплоотводя1цих пластин бронзы Яр НБТ обеспечивается, когда величина тока через шунт секто- 15 ра КУХ составляет 0,3-1,0 от величи-- ны тока, протекающего через соответ- ствующий участок трубы. Перегрев шунта в устройстве исключен, так как он соединен со всеми теплоотводящими

ры 7 (фиг.2) с помощью конусных закле-20 пластинами и токоподводом трубы.

пок 8. Конусные заклепки 8 электри- Возможность изменять сопротивление

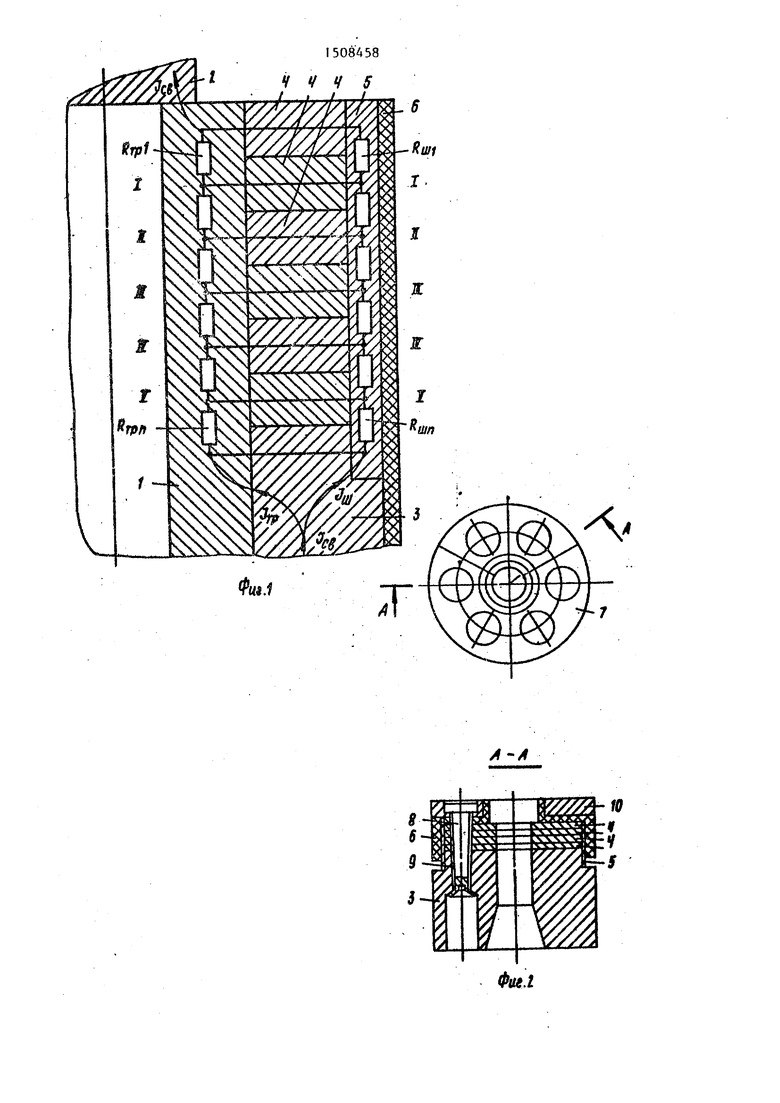

из сплава высокого омического .сопротивления; на фиг.4 - вид сверху и разрез приспособления для сверления отверстий и склепывания пакетов заготовок устройства.

Устройство для сварки трубы 1 (фиг.О с заглушкой 2 состоит из кольцевого токоподвода 3, теплоотво- дяшкх металлических пластин 4 кольцевого yпopa-xoлo ДIiЛьникa (КУХ) для отвода тепла из зоны сварки. ТепЛо- отводящие пластины имеют электрический контакт с трубой 1 и кольцевым токоподводом, а также с шунтом 5 (фиг.2-3). Устройство помещено в изоляционную обойму 6. Теплоотводя- щие пластины 4 и кольцевой токопод- вод 3 соединены между собой в секто

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой | 1989 |

|

SU1676768A2 |

| Способ контактной стыковой сварки сопротивлением трубы с заглушкой | 1987 |

|

SU1596576A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ | 1997 |

|

RU2139176C1 |

| Способ контактной стыковой сварки трубы оболочки твэла с заглушкой | 1987 |

|

SU1520763A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2313431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2286235C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2008 |

|

RU2464139C2 |

| Способ контроля качества контактной стыковой сварки сопротивлением | 1990 |

|

SU1801713A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ (ВАРИАНТЫ) | 2005 |

|

RU2293633C1 |

| Устройство для формирования соединения при контактной сварке | 1977 |

|

SU664785A1 |

чески Изолированы от соединяемых деталей изолирующими коническими втулками, 9. На торце устройства для повышения жесткости закреплена шайба ГО. Шунт 5 мохет быть изготовлен из фольги (фиг.2) или выполнен в виде конусной полой шпильки (фиг.З). Материалом 1ЧУНТОВ может служить, например, нихром, манганин, фекраль и т.ц. т.е. сплавы, обладающие высоким электрическим сопротивлением. Тепло- отводящие пластины вьтолняют из бронзы, например, ВрНБТ. Теплоотводящие пластины по плоским поверхностям 35 электрически изолированы друг от друга. Изоляционным .материалом могут служить пластины стальной фольги толщиной (О,1-0,01)о, поверхности которых, прилегающие к пластинам 40 КУХ, оксидированы.

При сварке трубы 1 с заглушкой 2, диаметр которой больше внутреннего диаметра трубы, трубу зажимают в 45 устройстве секторами КУХ до смыкания секторов 7 между собой. При этом обеспечивается плотный электрический контакт пластин 4 КУХ с трубой 1 и кольцевым токоподводом 3. Отдель- ные пластины 4 КУХ соединены между собой отрезками трубы, имеющими сопротивление RTP« отрезками шунта с сопротивлением Нцщ При этом, поскольку Ктрд Ripi . . ,К7р.п(Фйг«О, 55

50

а R

UI,KUIJ .« R

ц,,, потенциалы в узловых точках трубы и шунта, обусловленные протекпнием через трубу тока Iirp и через шутгт тока 1м будут

5 0

5 5

0

шунта (путем подбора материала, сечения и т.д.) позволяет обеспечить та кой режим .сварки, при котором исключен перегрев свариваемых материалов и достигается стабильность качества получаемых сварных соединений. После зажима трубы в КУХ подают импульс сварочного тока и осуществляют осадку свариваемой заглушки.

Шунт может быть изготовлен в виде ленты из сплава с высоким омическим сопротивлением, например стали 12Х 18И10Т. I iyHT в виде ленты позволяет получать сопротивление сектора кольцевого упора-холодильника порядка 1-2 мОм. Шунт может быть изготовлен и в виде полой конусной шпильки. Такой шунт удобен в том случае, когда сопротивление сектора 7 КУХ не должно превышать 600-800 мкОм. Использование такого шунта повьщ1ает жесткость крепления всего пакета сектора, включая токоподвод. Кроме того, упрощается подгонка значений сопротивления шунтов КУХ, которые должны быть равны между собой, путем их рассверловки и возможности замены без разборки собранных секторов.

Диапазон толщин фольги с оксидированной поверхностью, используемой в КУХ для изоляции теплоотводящих пластин друг от друга, равный (0,1- 0,01){У, обусловлен следующим. При толщине фольги меньше 0,01 о электрическая иэоля ция получается некА- чественной и при подаче импульса сварного тока происходит замыкание теплоотводящих пластин друг с другом

51

заусенцами, образованными при изготовлении (сверлении, расточке) сектора.

Если толщина фольги, больше Opo j существенно снтгазется теплоотвод пластин Ю Х и происходит пригорание пластин КУХ к порерхности сваринае- мой трубы, что недопустимо. Использование стальных изолирующих прокладок в КУХ повышает износостойкость устройства.

Технология п зготовлр.ння устройства проста.

Пакет заготовок I1 (кольпа токо- подвода, черненные теплоотводягдие пластины, изоляцноиная обойма, шайба жесткости) с припуском по иарутюго му диаметру 6-8 мм укладывается во втулку кондуктора 12 (фиг.4), Накрывается крытикой с отверстиями .53 и затягивается нак{-тдной гайкой 14 По отверстиям в крьгатс 3 Б пакете заготовок сверлятся сквозные отверстия, их разворачивают конусной разверткой, запрессовывают в них конусные шпильки-шунты и конусные изолированные заклепки и посл/ дмие расклепывают (псе это не разбирая кондуктора Затем склепанный пакет извлекают из кондуктора, разрезают на три части и в специальных оправках в сложенном в кольтхо состоянии прот. сна- ружи и растачивают и:шугри. Такая технология обеспечивает требусмь;о жесткость крепления, точность обра- ботки и получение требуемых сопротив лений секторов устройства (последнее проверяется микроомметрон)

Методика получения изолирующего оксидного слоя для теплоотводящих пластин стандартная. Получаемый спой чернения имеет толщину порядка долей мкм и электрическое сопротивление 20-100 Ом. Сталы1ые прокладки .из фольги оксидирзпот также в соответствии со стандартной технологией мичёского оксидирования. Технология скреплеиия пакетов заклепками более проста и надежна ,Чем склеивание.

Устройство позволяет повысить ка чёство и стабильность (по

швов) стыковых сварных соединений, а тем сам повысить качество и на- ; дежность герметизации тпэлов- энергетических ядерных репкторов.

Формула изобретен и я

обойму из .ИЗОЛЯ1.1ИОИНОГО ГиЧТРрИДЛЙ

коль иевой разъсмиьгГ- упор-холоднль- няк, вьто.г1неннь й з вице, пакетов, Зпкреттленпых межцу собоЛ, зпсктри чески изолиротшнпых. друг пт z;ryi i металлических .чласти;, пе.рнеиднку-- лярньтх оси отверстия кольу епого упс- ра-холодильника, о т л и ч а ю щ е- ее я тем, что, с целью повышения качества и стабильности сварки, повышения надежности и износостойкое- ти устройстяа, оно снабжено электрически изолированными заклепками и i элеттрическ 1м шунтом, соединяли- мн пластины пакетов упора-холодильника с КОЛЬЦСЛЫМ ТОКОПОД730ДОМ.

высоту сектора кольцевого упора-хо- лояильника в 1,5-2 раза, покег1;енной между наружной гцшиндргтескотт: noBeiix- ностью кольцевого упора-холодильни- ха и внутренней цилиндрзтческой по верхностыб сектора изоляционной обоймы.

повьй1ения надежности- ыг/пта, он выполнен н В1ще конусной полой птильки из сплгва высокого омического сопротивления, при STOM в пластинах кояь. цевого упора-холодильника и кольце-

ом токрподводе выполнено сквозное конусное, отверстие, в которое шунт запрессовая.

1508458

/f-X

Фиг.

ю

A-A

| Устройство для формирования соединения при контактной сварке | 1977 |

|

SU664785A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-04-30—Публикация

1987-06-15—Подача