Введение

Настоящее изобретение относится к промышленному катализатору, его получению и его применению, особенно для производства 1,2-дихлорэтана (ДХЭ), оксихлорированием этилена в реакторе с псевдоожиженным слоем или в реакторе с закрепленным слоем.

Область техники, к которой относится изобретение

Оксихлорирование этилена в 1,2-дихлорэтан (ДХЭ), как известно, катализируется катализаторами, содержащими, помимо всего остального, медь, обычно в форме ее хлоридов, часто в смеси с солями щелочного металла, нанесенную на носитель из оксида алюминия. Такие катализаторы, а также способы их получения, были описаны в нескольких патентах. В реакции оксихлорирования этилена

C2H4+2HCl+1/2O2-->C2H4Cl2+H2O

применяется катализатор, активной фазой которого является хлорид меди. В первых патентах был заявлен простой катализатор, полученный пропиткой раствором, содержащим хлорид меди, подходящего носителя, как правило, γ-формы оксида алюминия. Однако реальная активность такого катализатора была достигнута при прибавлении дополнительной соли, выбранной из солей щелочных, щелочноземельных или редкоземельных металлов. Поэтому во многих патентах описаны двухкомпонентные, трехкомпонентные и иногда четырехкомпонентные композиции, а также различные способы их получения.

Типичный пример двухкомпонентной композиции описан в Европейском патенте 0411330 (PPG), которая и является катализатором, полученным из хлоридов меди и калия. Формула изобретения относится в действительности к активной фазе, сформированной из соединения КСuСl3. Этот способ получения основан на соосаждении CuCl2 и КСl на различных носителях, предпочтительным является носитель из аттапульгита. Содержание меди в этом катализаторе изменяется в области от 4 до 12 мас.%, предпочтительно от 7 до 9 мас.%. Молярное соотношение Сu: К составляет 1:1. Такой катализатор считается пригодным для применения в псевдоожиженном слое.

В Европейском патенте 119933 (MONTEPOLIMERI) описана двухкомпонентная композиция, основанная на меди и магнии, соосажденных на носителе в виде хлоридов. В этом случае предпочтительным носителем является γ-Аl2О3, предпочтительно с относительно большой площадью поверхности и подходящим объемом пор. Количество меди в катализаторе находится в области 1-10 мас.%, в то время как содержание магния составляет от 0 до 1 моля на моль меди. Способ получения включает применение НСl в процессе сухой пропитки катализатора.

В Европейском патенте 174432 (AUSIMONT) описан катализатор, поддающийся псевдоожижению. Используемыми металлами являются медь и магний, и решающим фактором этого способа получения считается радиальное распределение активной фазы внутри частиц носителя. Фактически запатентован катализатор, имеющий мало меди на поверхности частиц, с относительным уменьшением явления спекания. Содержание меди и магния в катализаторе падает в пределах от 1 до 10 мас.%, предпочтительно от 2 до 6 мас.% меди.

В Европейском патенте 0278922 (ENICHEM SYNTHESIS) описан катализатор для использования в ожиженном слое и способ его получения, основанный на γ-оксиде алюминия, Сu и щелочных и щелочноземельных металлах. Содержание меди находится в пределах от 3 до 7 мас.%, в то время как вышеупомянутые добавки составляют от 0,01 до 4%. В примерах описан катализатор на γ-Al2O2, содержащий Сu и Са; катализатор, содержащий еще и Мg, и катализатор, включающий Li вместо Мg. Все катализаторы были получены одноразовой пропиткой водным раствором этих солей. Реакции оксихлорирования проводились способом, основанным на воздухе, с применением избытка кислорода.

В патенте 4446249 (GEON) описано использование катализатора, содержащего медь на γ-оксиде алюминия, в котором носитель до осаждения меди модифицирован введением от 0,5 до 3,0 мас.% (в расчете на массу носителя) по крайней мере одного металла, выбранного из группы, состоящей из калия, лития, рубидия, цезия, щелочноземельных металлов, редкоземельных металлов и их сочетаний, посредством смешения водного раствора соли металла (металлов) с γ-оксидом алюминия в качестве носителя, при высушивании смеси и прокаливании ее в интервале температур от 350 до 600oС в течение от 4 до 16 часов. Однако в конкретном примере этого патента величина конверсии НСl в ДХЭ явно ниже по сравнению с обычной стандартной величиной конверсии, реализуемой и обязательной для современных промышленных предприятий (>99%), несмотря на то, что достигнутое соотношение С1/С является близким к стехиометрическому, и несмотря на избыток кислорода (примерно на 60% выше стехиометрического).

В патенте США 3624170 (TOYO SODA) заявлена трехкомпонентная каталитическая композиция, основанная на CuCl2, NaCl и MgCl2, атомное соотношение Cu:Na:Mg в которой составляет 1:0,2-0,7:0,3-1,5. Такой катализатор заявлен с целью устранения дезактивации, вызванной загрязнением FеСl3, вносимым изнутри из реакторов из нержавеющей стали.

В заявке на Европейский патент 0255156 (SOLVAY) описана трехкомпонентная каталитическая композиция, содержащая смесь хлорида меди, хлорида магния и хлорида щелочного металла, являющегося хлоридом натрия или хлоридом лития, используемым в определенных соотношениях, что обеспечивает достижение хорошего выхода для оксихлорирования этилена в 1,2-дихлорэтан в способе с псевдоожиженным слоем, с одновременным уменьшением коррозии реакторов из нержавеющей стали, в частности, в результате понижения слипания и комкования частиц катализатора. Этот документ показывает, что для трехкомпонентных композиций, содержащих хлорид меди, хлорид магния и хлорид натрия в качестве хлорида щелочного металла, атомное соотношение Na/Cu выше 0,2-1 приводит к проблемам, связанным с коррозией реактора. В противоположность этому при использовании в качестве щелочного металла лития, явления коррозии не наблюдается в широком интервале отношений Li/Сu. Однако в приведенных примерах видно появление проблем, связанных со слипанием и комкованием катализатора для композиций с содержанием Li, большем 0,6, в соотношении Li/Cu.

В патенте США 4849393 (GEON) описаны катализаторы, содержащие помимо хлорида меди и соли щелочного металла, соль редкоземельного металла. Эти катализаторы содержат от примерно 2 до примерно 8 мас.% меди, от примерно 1 до 10 мас.% соли редкоземельного металла, от 0,25 до примерно 2,3 мас.% соли щелочного металла. Все эти соли соосаждены на подходящем носителе с использованием способа сухой пропитки с образованием катализатора, высокоэффективного по отношению к этилену и с низким слипанием. В частности, установлено, что при использовании хлорида меди, хлорида калия и одного или более хлоридов редкоземельных металлов получается превосходный катализатор для оксихлорирования этилена в ожиженном слое.

Более конкретным является состав катализатора, заявленного в заявке на Европейский патент 0375202 (ICI), в которой описана трехкомпонентная каталитическая композиция, основанная на хлориде меди, хлориде магния и хлориде калия. Содержание меди составляет от 3 до 9 мас.%, в то время как содержание магния и калия составляет от 0,2 до 3%. Предпочтительные атомные соотношения Сu:Мg:К составляют 1:0,2-0,9:0,2-9,9.

В патенте США 5260247 (SOLVAY) описана четырехкомпонентная композиция, основанная на CuCl2, MgCl2, LiCl и по крайней мере одном-другом хлориде щелочного металла, на инертном носителе (Al2O3). В данном патенте носитель пропитывают солями металлов также однократно. Приведенные примеры также относятся к способу оксихлорирования, основанному на воздухе, реализующемуся с 36%-ным избытком кислорода и соотношением Сl/С, составляющем 0,95.

Таким образом, каталитическая активность хлорида меди, нанесенного на γ-оксид алюминия, по отношению к оксихлорированию этилена является хорошо известной, также известно, что ряд солей щелочных металлов или солей щелочноземельных металлов улучшают рабочие характеристики катализатора, с точки зрения его селективности и производительности в реакторах с закрепленным и псевдоожиженным слоем. В последнем случае псевдоожижение является особенно ответственным моментом, особенно при соотношении Сl/С, близком к 1, из-за того, что в этих условиях избыток НСl вызывает явление слипания. В рециркуляционном процессе, когда этилен находится в избытке по отношению к НСl, трудности, связанные со слипанием, пренебрежимо малы, и конечной целью является максимальная конверсия НСl, достижимая при работе с небольшим избытком кислорода, что приводит к максимальному превращению этилена в ДХЭ. Сказанное также справедливо для применений в закрепленном слое, для которых характерен поток продукта, сильно обогащенный этиленом.

Что касается промышленных реакторов с ожиженным слоем, следует отметить у что главными проблемами являются следующие: псевдоожижение катализатора, абразивный износ реактора, выход ДХЭ из этилена и производительность по ДХЭ. В рециркуляционных процессах, к которым особенно относится настоящее изобретение, псевдоожижение катализатора не является проблемой. Даже абразивный износ реактора не является решающим моментом, так как γ-оксид алюминия обычно используется для приготовления катализаторов для применения в ожиженном слое. Однако любое улучшение в выходе на этилен или в производительности является основным для промышленного использования. Поэтому целью настоящего изобретения является создание катализатора, пригодного для реакции оксихлорирования, основанной на воздухе или кислороде, и особенно для способа, основанного на кислороде, работающего с рециркуляцией отходящих газов. Такой катализатор должен приводить к улучшению выхода этилена и производительности по сравнению с существующими промышленными катализаторами.

Согласно настоящему изобретению предлагается катализатор, подходящий для катализа оксихлорирования этилена в 1,2-дихлорэтан, который включает носитель из γ-оксида алюминия, покрытый первым слоем, содержащим магний, и вторым слоем (на первом слое), содержащем медь и необязательно литий.

Данное изобретение также предлагает способ для получения катализатора, пригодного для катализа оксихлорирования этилена в 1,2-дихлорэтан, включающий пропитку γ-оксида алюминия раствором, содержащим соль магния, высушивание продукта и пропитку продукта раствором, содержащим соль меди, и необязательно соль лития.

Подходящий катализатор содержит по массе от 0,1 до 5%, предпочтительно от 0,1 до 2%, магния, от 2 до 10%, предпочтительно от 2 до 8%, меди и от 0 до 5%, предпочтительно от 0 до 1%, лития. Особенно предпочтительный катализатор содержит по массе от 0,5 до 1,5% магния; от 3 до 6% меди; и 0,1% до 0,3% лития.

γ-Оксид алюминия, используемый в качестве носителя для катализатора, предпочтительно представляет собой оксид алюминия с площадью поверхности от 50 до 220 м2/г, особенно часто от 80 до 180 м2/г, и со средним размером частиц в области от 40 до 60 мкм.

В предпочтительном способе производства данного катализатора γ-оксид алюминия сушат для удаления воды, адсорбированной внутри пор, и затем пропитывают раствором магниевой соли, пригодным для этого является хлорид магния. Продукт сушат, обычно в течение ночи, и затем пропитывают раствором соли меди, обычно хлоридом меди, или им одним, или, что предпочтительно, в сочетании с солью лития, вновь обычно такой, как хлорид лития. Затем продукт из второй стадии пропитки высушивают.

При предварительной пропитке γ-оксида алюминия солью магния происходит нейтрализация кислотных центров на поверхности оксида алюминия с образованием алюмината магния и, таким образом, их нет для реакции с медью. Это означает, что вся или практически вся медь доступна для катализа реакции оксихлорирования. Это показано следующими тестами на растворимость, результаты которых приведены в таблице 1.

Три катализатора были приготовлены пропиткой γ-оксида алюминия 1) хлоридом меди, 2) хлоридом меди и хлоридом магния и 3) хлоридом магния. Катализаторы были обработаны ацетоном, который способен растворять СuСl2 и MgCl2, но ни алюминат меди или алюминат магния, ни гидроксокомплексы меди, такие как паратакамит Сu2(ОН)3Сl. У содержащего только медь катализатора содержание этого металла уменьшалось от 4 до 3,52%, в то время как наличие магния повышало количество свободного хлорида меди, оставляя на катализаторе только 2,92% меди. Одновременно благодаря конкурирующей реакции между медью и магнием при образовании алюминатов часть магния находится в виде хлорида и растворена в ацетоне, оставляя 0,58% этого металла на катализаторе. Если в катализаторе нет меди, то такая конкурентная реакция отсутствует. Фактически весь прибавленный магний становится нерастворимым (образец 3). Следует отметить, что количество используемого магния для создания системы Мg/Аl2O3, оставалось тем же самым, что и используемое для катализатора Сu/Мg/Аl2О3.

Однако для того чтобы иметь не только активный катализатор, но также катализатор, обеспечивающий высокую производительность, необходима высокая дисперсия активной фазы, то есть по всей поверхности носителя должны находиться очень маленькие кристаллы. Большие агломераты не способствуют каталитической активности. Соосаждение CuCl2 и MgCl2 приводит к образованию макрокристаллов, в то время как присутствие хлорида лития продуцирует образование микрокристаллов, повышая дисперсию активной фазы. Вследствие этого предпочтительным способом получения является следующий:

(I) пропитка γ-оксида алюминия раствором, содержащим MgCl2 (способ сухой пропитки);

(II) высушивание при 80oС в течение ночи;

(III) вторая пропитка раствором, содержащим CuCl2 и LiCl, после высушивания при 80oС в течение ночи;

(IV) активация катализатора при 200oС.

В экспериментальных пробах активация может быть проведена непосредственно внутри ожиженного слоя пилотного реактора.

Благодаря этому препаративному способу синергетический эффект обеспечивает создание очень эффективного катализатора для оксихлорирования этилена, особенно для способа, основанного на кислороде, действующего посредством рециклизации отходящего газа и при условии малого избытка кислорода и низких соотношениях Сl/С. Этот синергетический эффект является значительным преимуществом перед известными способами. Например, в патенте США 4446249 (GEON), описывающем двухстадийный способ получения, в котором добавки прибавляют до осаждения меди, в представленном способе необходимо прокаливание после первой пропитки, так что носитель подвергается модификации в процессе реакции между носителем и солью (солями) щелочного, щелочноземельного или редкоземельного металла. Вследствие этого, носитель, пропитанный раствором хлорида меди, претерпевает изменение. Более того, никакая другая соль, кроме хлорида меди, не присутствует в растворе, используемом для второй сухой пропитки.

В противоположность этому настоящее изобретение не основано на громоздкой модификации носителя и последующей простой пропитке хлоридом меди, но в большей степени модифицирует химически только поверхность носителя посредством образования алюмината магния и одновременно повышает дисперсию меди, осажденной на второй стадии вместе с литием, чей размер иона вызывает образование высоко диспергированных маленьких кристаллов.

Следующие примеры приводятся для иллюстрации, но не ограничивают настоящее изобретение.

Экспериментальный комплекс приборов

Все экспериментальные тесты осуществлялись на пилотной установке с ожиженным слоем, изображенной на чертеже.

Центральной частью такой установки является реактор, который представляет собой трубку, изготовленную из никеля, длиной 3 м с внутренним диаметром 40 мм. Расходы реагентов контролировались измерителями массы потока через компьютерную систему, которая также осуществляет контроль всей пилотной установки (давления, температуры и т.д.). Образовавшиеся продукты (ДХЭ и вода) собирались в камере после конденсации в водяном конденсаторе. Более того, отходящий из первого конденсатора газ подвергался последующему охлаждению в конденсаторе с этиленгликолем. Конечный отходящий газ нейтрализовали промывкой едкой щелочью, но перед нейтрализацией такой поток анализировали с помощью встроенного газового хроматографа. Фактически промывка едкой щелочью удаляет присутствующий в этом потоке СО2 и это не позволяет осуществить корректный массовый баланс. Наконец, рассчитывают количество отходящего газа после колонны с едкой щелочью. Собранные в камеру ДХЭ и воду анализируют, определяя чистоту ДХЭ (идентифицируя примеси) и определяют количество непрореагировавшего НСl, который растворим в воде.

Получение катализатора

Все катализаторы получены по способу сухой пропитки, то есть прибавлением к носителю объема раствора, равного имеющемуся объему всех пор.

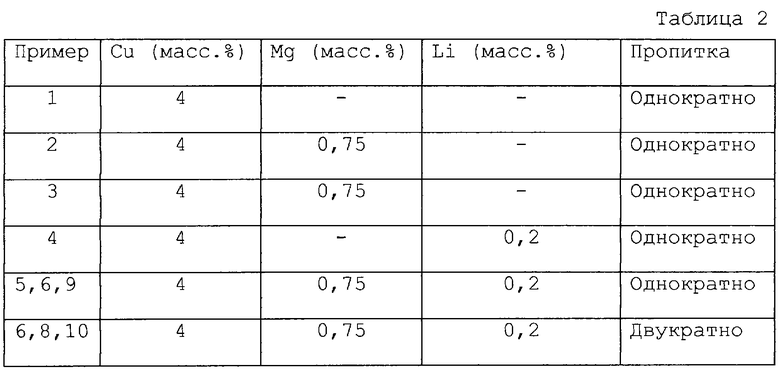

Во всех примерах носитель, используемый для приготовления катализатора, представлял собой γ-оксид алюминия с площадью поверхности примерно 180 м2/г, с объемом пор примерно 0,5 см3/г и средним размером частицы 45-50 мкм. Такой оксид алюминия сушили перед пропиткой при 120oС в течение 4-х часов для удаления воды, адсорбированной внутри пор. Было получено два килограмма катализатора для каждого примера, описанного ниже. Пропитка проводилась растворами, содержащими CuCl2 и/или MgCl2, и/или LiСl в количествах, обеспечивающих конечные композиции, приведенные в таблице 2. Используемое оборудование для способа сухой пропитки представляло собой вращающийся сосуд. После каждой пропитки осуществлялась стадия сушки в течение ночи при 80oС. Активация проводилась при 200oС в токе азота внутри пилотного реактора. Для всех образцов атомные соотношения Cu:Mg:Li составляли 2:1:1.

Примеры 1, 2, 4, 5, 7 и 9 являются примерами сравнения.

Примеры 1-6.

Катализаторы были тестированы при их использовании в реакциях оксихлорирования этилена, проведенных в следующих рабочих условиях:

температура 220oС,

давление 5 бар,

поток С2Н4 150-160 л/ч (при нормальных условиях),

поток НСl 250-260 л/ч (при нормальных условиях),

поток O2 70-75 л/ч (при нормальных условиях),

поток N2 240-250 л/ч (при нормальных условиях).

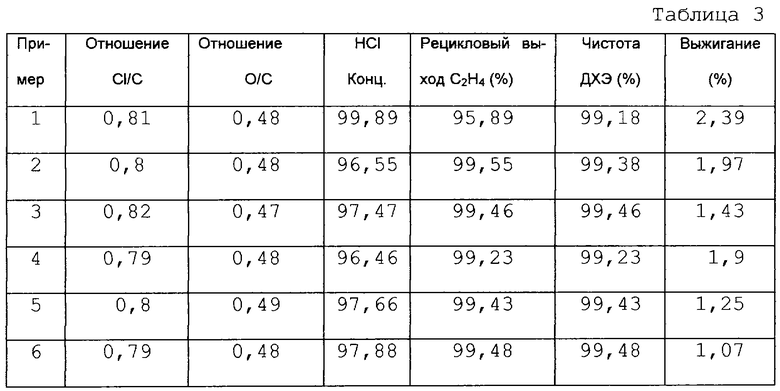

Достигнутые при вышеописанных рабочих условиях результаты приведены в таблице 3.

Из вышеприведенных результатов становится ясно, что при рассмотрении рециркуляционного выхода этилена в качестве ориентировочного параметра, просматривается явно выраженная последовательность каталитической активности. Такая последовательность приведена ниже:

Cu<Cu/Mg (однократная пропитка) и Cu/Li<Cu/Mg (двукратная пропитка)<Cu/Mg/Li (однократная пропитка)<Cu/Mg/Li (двукратная пропитка).

Такая последовательность четко указывает на то, что эффект от предварительной пропитки магнием в сочетании с соосаждением меди и лития на носителе является действительно положительным и синергический эффект, связанный с двойной пропиткой, доказан однозначно. Средняя производительность катализатора, достигаемая при этих рабочих условиях, составляет около 535 гдхэ/час-кгкат.

Примеры 7-8.

Эти примеры, осуществленные при тестировании образцов, содержащих Сu, Мg и Li, были осуществлены для проверки влияния двойной пропитки в различных рабочих условиях. Так, температура повышалась по 5oС, а время контакта уменьшалось по 2 сек. Такой тест был предназначен для исследования каталитического поведения при увеличении потоков реагентов для выигрыша в производительности. Для сбалансирования последовательного сокращения времени контакта температуру поднимали от 220 до 225oС. Общие рабочие условия были следующими:

температура 225oС,

давление 5 бар,

время контакта 15 секунд,

поток С2Н4 170-180 л/ч (при нормальных условиях),

поток НСl 270-280 л/ч (при нормальных условиях),

поток O2 75-80 л/ч (при нормальных условиях),

поток N2 250-260 л/ч (при нормальных условиях).

Достигнутые при вышеприведенных рабочих условиях результаты приведены в таблице 4.

Эти результаты подтверждают, что катализатор, основанный на Cu-Mg-Li и полученный двойной пропиткой, является более эффективным также и при этих рабочих условиях, понижая потери этилена на примерно 23%. Более того, достигнутая средняя производительность катализатора составляет около 593 гдхэ/час-кгкат, что, таким образом, на 11% выше по сравнению с примерами 1-6.

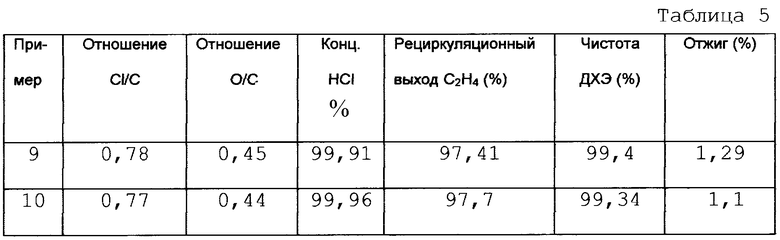

Примеры 9-10.

Эти тесты посвящены "гибкости" катализатора, то есть способности катализатора поддерживать определенную эффективность при понижении времени контакта без увеличения температуры. Для осуществления этого температуру реакции сохраняли постоянной при 225oС, в то время как время контакта уменьшали на 1 секунду по сравнению с примерами 7 и 8. Рабочие условия приведены ниже:

температура 225oС,

давление 5 бар,

время контакта 14 секунд,

поток C2H4 180-190 л/ч (при нормальных условиях),

поток НСl 290-300 л/ч (при нормальных условиях),

поток О2 80-90 л/ч (при нормальных условиях),

поток N2 280-290 л/ч (при нормальных условиях).

Даже в этом случае способ двойной пропитки обеспечивает более высокий выход этилена, как это показано в таблице 5.

Достигнутая при этих рабочих условиях средняя производительность катализатора составляет 648 гдхэ/час-кгкат, что означает увеличение на примерно 21% по сравнению с примерами 1-6 и примерно на 9% по сравнению с примерами 7-8. Таким образом, катализаторы оксихлорирования настоящего изобретения показывают значительное превосходство перед ранее предложенными. Преимущества, описанные на примерах, реализованных в пилотных масштабах, сохраняются при экстраполировании на полномасштабное промышленное производство в весьма значительной степени.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА ДО 1,2-ДИХЛОРЭТАНА | 2013 |

|

RU2664799C2 |

| КАТАЛИЗАТОР ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА ДО 1,2-ДИХЛОРЭТАНА | 2002 |

|

RU2281806C2 |

| КАТАЛИЗАТОР И СПОСОБ ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА ДО ДИХЛОРЭТАНА | 2015 |

|

RU2687091C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ И ПРОЦЕСС ОКСИХЛОРИРОВАНИЯ | 2006 |

|

RU2387479C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКСИХЛОРИРОВАНИЯ ЭТАНА ДО ВИНИЛХЛОРИДА | 1994 |

|

RU2133729C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2002 |

|

RU2233828C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО КАТАЛИЗАТОРА ОКСИХЛОРИРОВАНИЯ УГЛЕРОВОДОРОДОВ | 1996 |

|

RU2131298C1 |

| КАТАЛИЗАТОР И ПРОЦЕСС ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА ДО ДИХЛОРЭТАНА | 2014 |

|

RU2664116C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО КАТАЛИЗАТОРА ОКСИХЛОРИРОВАНИЯ УГЛЕВОДОРОДОВ | 1997 |

|

RU2139761C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА В 1,2-ДИХЛОРЭТАН | 1999 |

|

RU2148432C1 |

Изобретение относится к промышленному катализатору, его получению и его применению, особенно для производства 1,2-дихлорэтана (ДХЭ) оксихлорированием этилена в реакторе с псевдоожиженным слоем или в реакторе с закрепленным слоем. Описан катализатор для оксихлорирования этилена в 1,2-дихлорэтан, который получают пропиткой носителя - γ-оксида алюминия - солью магния, высушиванием полученного продукта, пропиткой продукта солью меди предпочтительно вместе с солью лития. Катализатор предпочтительно содержит по массе 0,1-5% магния, 2-10% меди и до 5% лития и является особенно эффективным в процессах, основанных на кислороде. Технический эффект - повышение производительности катализатора. 3 с. и 4 з.п. ф-лы, 5 табл., 1 ил.

| SU 4446249 A, 01.05.1984 | |||

| Катализатор для оксихлорирования этилена в 1,2-дихлорэтан | 1978 |

|

SU1225473A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА | 1993 |

|

RU2080922C1 |

| ПЛОСКИЙ БАР ДЛЯ ГОРНЫХ МАШИН | 0 |

|

SU255156A1 |

| Водозаборное сооружение | 1979 |

|

SU971996A1 |

| US 5070062 A, 03.12.1991. | |||

Авторы

Даты

2003-12-27—Публикация

1999-01-06—Подача