Изобретение относится к электролитическому получению покрытий, в частности к получению оксидных пленок на алюминии и его сплавах, работающих как в условиях сухого трения, так и при использовании смазок.

Известен способ анодирования титановых сплавов в электролите, содержащем серную кислоту и частицы твердой смазки, в результате чего получается износостойкое покрытие, способное работать как в условиях сухого трения, так и в условиях трения со смазкой (а.с. № 908969, МКИ С 25 D 11/26).

Данный способ имеет следующие недостатки: покрытие обладает малой толщиной, невысокой твердостью, кроме того, процесс образования покрытия идет не при всех заявленных твердых смазках.

Наиболее близким к предлагаемому является способ электролитического нанесения силикатных покрытий на алюминиевые сплавы в щелочном электролите при напряжении 100-1000 В в режиме микродугового оксидирования, включающий обработку материала в щелочном электролите, содержащем дистиллированную воду, щелочь и жидкое стекло. С целью повышения качества покрытий, интенсификации процесса и снижения расхода электроэнергии процесс ведут в режиме однополупериодного напряжения с наложением через 5-500 положительных полупериодов одного отрицательного с амплитудой напряжения 50-500 В. При изменении потенциала на аноде от 0 до 250 В идет электрохимическое окисление, образующее предварительную пленку на поверхности детали, затем дальнейшим повышением потенциала процесс переводят в режим искрового окисления, а после этого в режим дугового окисления (а.с. № 926083, МКИ С 25 D 9/06).

Данный способ имеет следующие недостатки: получаемое покрытие обладает высоким коэффициентом трения, низкой адгезией с металлом - подложкой, кроме того, данное покрытие весьма хрупкое.

В основу настоящего изобретения была положена задача разработки такого способа получения антифрикционного покрытия на алюминии и его сплавах, при котором было бы обеспечено повышение надежности и долговечности его работы за счет повышения износостойкости. Технический результат достигается путем формирования покрытия высокой твердости, обладающего при этом низким коэффициентом трения как в условиях смазки, так и при сухом трении. Высокие антифрикционные свойства обеспечиваются за счет того, что покрытие, полученное предложенным способом, представляет собой тугоплавкую керамическую матрицу, содержащую в порах большое количество частиц твердой смазки.

Поставленная цель достигается тем, что согласно изобретению в способе электролитического нанесения антифрикционного покрытия на алюминий и его сплавы, включающем обработку материала в щелочном электролите, содержащем дистиллированную воду, щелочь и жидкое стекло, в электролит дополнительно вводят дисульфид молибдена с размером частиц 2-10 мкм и глицерин в количестве 3-5%, после чего электролит охлаждают до температуры 2-5°С и ведут в нем обработку материала.

С этой целью в электролит, содержащий щелочь, жидкое стекло и дистиллированную воду, вводятся частицы твердой смазки мелкодисперсного порошка дисульфида молибдена (МоS2) с размером частиц 2-10 мкм концентрацией 3-5% и глицерин как поверхностно- активное вещество. Для предотвращения окисления частиц твердой смазки, а также для предотвращения распада глицерина и изменения его свойств как поверхностно-активного вещества при высоких температурах, электролит охлаждают до температуры 2-5°С, которая поддерживается в данном интервале в течение всего времени обработки. Охлаждение электролита до температуры ниже 2°С нецелесообразно, так как идет увеличение затрат электроэнергии. Охлаждение электролита до температуры свыше 5°С нецелесообразно, так как происходит окисление частиц твердой смазки и потеря свойств глицерина как поверхностно-активного вещества. В ходе оксидирования на поверхности детали появляются искровые разряды и формируется композиционное покрытие, основу которого составляют оксиды химических элементов материала детали, а также оксид кремния. В процессе образования покрытия за счет электрофореза в его состав дополнительно встраиваются частицы дисульфида молибдена. Применение в качестве частиц твердой смазки токопроводящих химических элементов и соединений, например, графита невозможно из-за того, что при оксидировании не возникает режим искрения на поверхности детали и формирования слоя покрытия не происходит. Концентрация порошка менее 3% ведет к низкой концентрации частиц в покрытии, что заметно повышает коэффициент сухого трения. Концентрация порошка более 5% ведет к появлению коррозии, утечке заряда через зоны коррозии, что определяется падением напряжения, и остановке процесса образования покрытия. При использовании частиц твердой смазки размером менее 2 мкм не происходит их встраивание в материал покрытия из-за их полного окисления в результате воздействия искровых разрядов. При использовании частиц твердой смазки размером более 10 мкм внесение их в состав покрытия не происходит из-за того, что их размер больше размера образующихся пор в результате воздействия искровых разрядов, а также из-за снижения подвижности частиц. Количество глицерина выбирается из условия смачиваемости дисульфида молибдена. Для предложенного количества дисульфида молибдена количество глицерина 3-5%. При концентрации глицерина меньше 3% не происходит смачивание дисульфида молибдена в полной мере. Концентрация более 5% нецелесообразна из-за неполного использования глицерина.

Способ ведут следующим образом.

Берут 1 г порошка щелочи (NaOH), 40 г порошка дисульфида молибдена. Взвешивают 11 г жидкого стекла. С помощью мерной посуды отмеряют 1 л дистиллированной воды. Берут 30 г глицерина и тщательно смешивают с порошком дисульфида молибдена до образования однородной массы. Далее в электролитическую ванну заливают отмеренное количество дистиллированной воды. Затем в ней растворяют порошок щелочи, после чего добавляют отмеренное количество жидкого стекла. Все компоненты тщательно перемешивают. После этого добавляют полученную массу дисульфида молибдена с глицерином и тщательно перемешивают. Далее ванну помещают в холодильную камеру, где ее охлаждают до температуры 2-5°С. Данную температуру поддерживают в течение всего процесса дугового окисления. Алюминиевую деталь подвергают дуговому окислению в течение 1,5-2 часов. При этом достигаются напряжение 560-630 B и толщина покрытия 0,1-0,15 мм. Достигаются достаточно высокая микротвердость покрытия порядка 10-12 ГПа и низкий коэффициент сухого трения скольжения f=0,07…0,11.

При соотношении компонентов: 1 г щелочи, 10 г жидкого стекла, 30 г дисульфида молибдена, 20 г глицерина на 1 л дистиллированной воды процесс дугового окисления идет менее устойчиво и толщина покрытия не превышает 0,1 мм.

При соотношении компонентов: 3 г щелочи, 20 г жидкого стекла, 50 г дисульфида молибдена, 40 г глицерина на 3 л дистиллированной воды процесс дугового окисления идет менее устойчиво, покрытие получается толще 0,15 мм, но при этом оно является более рыхлым.

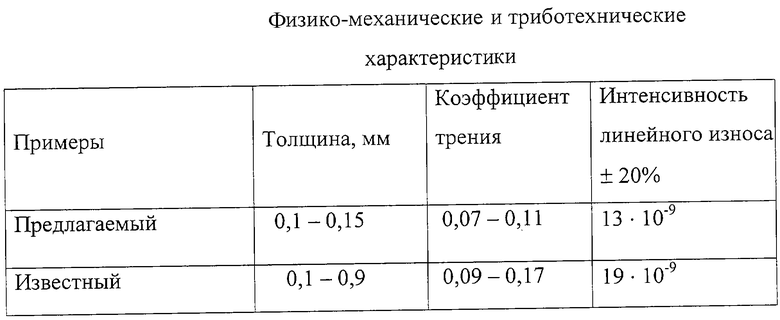

Твердость покрытия и его толщину определяют с помощью микротвердомера ПМТ-3 по срезу детали. Износостойкость оценивают отношением величины линейного износа полученных и известных образцов. Результаты проведенных экспериментов сведены в таблице.

Изобретение прошло опытно-лабораторные испытания в лаборатории кафедры физики, результаты подтверждают наличие у полученного антифрикционного покрытия низкого коэффициента трения, хорошей адгезии с металлом - подложкой при наличии высокой твердости. Изобретение найдет свое применение для изготовления деталей машин, работающих в условиях трения, как со смазочным материалом, так и без него.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного самосмазывающегося керамического покрытия на деталях из вентильных металлов и их сплавов | 2023 |

|

RU2807788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛАХ С УНИПОЛЯРНОЙ ПРОВОДИМОСТЬЮ | 1993 |

|

RU2110623C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА СПЛАВАХ ТИТАНА, СОДЕРЖАЩИХ МОЛИБДЕН | 1992 |

|

RU2065896C1 |

| СПОСОБ И СОСТАВ ЭЛЕКТРОЛИТА ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2001 |

|

RU2198249C2 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2487200C1 |

| Способ получения износостойких покрытий на сплавах алюминия | 2021 |

|

RU2764535C1 |

| Способ получения композиционных покрытий на вентильных металлах и их сплавах | 2022 |

|

RU2787330C1 |

| Электролит для анодирования титановых сплавов | 1980 |

|

SU908969A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА СПЛАВАХ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2013 |

|

RU2527110C1 |

| ТОНКОСЛОЙНОЕ КЕРАМИЧЕСКОЕ ПОКРЫТИЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ПОВЕРХНОСТЬ ТРЕНИЯ НА ОСНОВЕ ТОНКОСЛОЙНОГО КЕРАМИЧЕСКОГО ПОКРЫТИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2453640C2 |

Изобретение относится к электролитическому получению покрытий, в частности к получению оксидных пленок на алюминии и его сплавах, работающих как в условиях сухого трения, так и при использовании смазок. Способ включает обработку в щелочном электролите, содержащем дистиллированную воду, щелочь и жидкое стекло, при этом в электролит дополнительно вводят дисульфид молибдена с размером частиц 2-10 мкм и глицерин, после чего электролит охлаждают до температуры 2-5°С и ведут в нем обработку материала при следующем соотношении компонентов, мас.%: щелочь NaOH 0,3-0,5, жидкое стекло 0,9-2, дисульфид молибдена 3-5, глицерин 3-5, дистиллированная вода остальное. Технический результат: повышение надежности и долговечности работы антифрикционного покрытия за счет повышения его износостойкости. 1 табл.

Способ электролитического нанесения антифрикционного покрытия на алюминий и его сплавы, включающий обработку материала в щелочном электролите, содержащем дистиллированную воду, щелочь и жидкое стекло, отличающийся тем, что в электролит дополнительно вводят дисульфид молибдена с размером частиц 2-10 мкм и глицерин, после чего электролит охлаждают до температуры 2-5°С и ведут в нем обработку материала при следующем соотношении компонентов, мас.%:

Щелочь 0,3-0,5

Жидкое стекло 0,9-2

Дисульфид молибдена 3-5

Глицерин 3-5

Дистиллированная вода Остальное

| SU 926083, 07.05.1982 | |||

| Электролит для анодирования титановых сплавов | 1980 |

|

SU908969A1 |

| US 4230539, 28.10.1980. | |||

Авторы

Даты

2003-12-27—Публикация

2002-06-13—Подача