ю

со

Изобретение относится к целлюлознобумажной промышленности и может быть использовано для производства оберточной бумаги.

Цель изобретения - повышение качества бумаги, упрощение ее изготовления за счет исключения процесса проклейки и снижение себестоимости.

Поставленная цель достигается тем, что волокнистая масса для изготовления оберточной бумаги, включаюш,ая рафинерную массу из отходов сортирования древесной массы, дополнительно содержит лубяной волокнистый полуфабрикат, полученный гидротермическим способом из отходов окорки древесины, при следующем соотношении компонентов, мас.%:

Рафинерная масса30-50

Лубяной волокнистый

полуфабрикат50-70.

Лубяной волокнистый полуфабрикат получают из лубяной части отходов окорки древесины обработкой водой их при 135- 160°С, модуле 1:4-1:8 в течение 1-2 ч. Рафинерная масса представляет собой волокнистый материал, получаемый путем размола отходов сортирования древесной массы, которую производят путем дефибрирования или рафинирования древесины. Рафинерная масса состоит как из волокон, так и из пучков волокон и «спичек. После дополнительного размола в размалывающей аппаратуре и сортирования она пригодна для применения, хотя по качеству всегда остается хуже белой древесной массы. Размол рафинерной массы с целью улучшения ее механических свойств является энергоемким, т. е. дорогостоящим процессом.

Рафинерная масса из отходов сортирования древесной массы при невысоком градусе помола имеет очень низкие механические показатели. При градусе помола 16 и 45° ШР указанная рафинерная масса имеет соответственно следующие значения: разрывная длина 390 и 1620 м, сопротивление продавливанию 21,6 и 55,9 КПа, сопротивление излому при 90° и натяжении пружины 300 с 3 и 97 числа перегибов. Из такой рафинерной массы невозможно приготовить оберточную бумагу.

При получении предлагаемой оберточной бумаги с целью снижения расхода электроэнергии на размол в массу вводят рафинерную массу с различной степенью помола в количестве 30-50 мас.%.

Волокна древесной массы имеют низкую адгезионную способность, поэтому для формования бумажного листа необходим их интенсивный размол и добавка других волокнистых материалов, обеспечивающих связь волокон в листе. Клетки лубяного волокнистого полуфабриката имеют высокую адгезионную способность, но прочность их невелика.

С введением лубяного волокнистого полуфабриката в массу для получения оберточНОЙ бумаги резко улучщается связеобразование в листе, что исключает размол рафинерной массы до высокого градуса помола, а следовательно, приводит к экономии электроэнергии.

При введении в массу для получения оберточной бумаги рафинерной массы из отходов сортирования в количестве более 50% снижаются такие показатели бумаги, как разрывная длина и сопротивление 0 излому и продавливанию, а введение лубяного волокнистого полуфабриката в количестве более 70% не приводит к заметному улучшению свойств оберточной бумаги, но повышает ее стоимость.

Из предлагаемой композиции волокнистой массы в лабораторных условиях на листоотливном аппарате ЛОА-2 изготовляют отливки размером 200X200 мм массой 3 г абсолютно сухого волокна из расчета 75 г/м оберточной бумаги и 3,2 г абсолютно сухого волокна из расчета 80 г/м оберточной бумаги.

Пример 1. Получают оберточную бумагу массой 75 г/м при следующем соотношении компонентов, мас.%:

Рафинерная масса 5 из отходов сортирования

древесной массы со

степенью помола 16° ШР 50

Лубяной волокнистый

полуфабрикат50

Для получения одной отливки размером 0 200X200 мм берут по 1,5 г в пересчете на абсолютно сухое вещество лубяного волокнистого полуфабриката и рафинерной массы из отходов сортирования древесной массы. Полученную композицию разбавляют водой до концентрации 3 г/л и перемешивают в лабораторной мешалке типа МЛ в течение 5 мин. Далее из волокнистой суспензии производят отлив и сушку отливки на листоотливном аппарате ЛОА-2. Затем определяют физико-механические показатели бумаги.

Пример 2. Получают оберточную бумагу массой 75 г/м при следующем соотношении компонентов, мас.%:

Рафинерная масса из отходов

сортирования древесной массы 5 со степенью помола 16° ШР 40

Лубяной волокнистый

полуфабрикат60

Для получения отливки размером 200Х 200 мм массой 3 г абсолютно сухого волокна берут 1,8 г в пересчете на абсолютно сухое волокно лубяного волокнистого полуфабриката и смешивают с 1,2 г рафинерной массы из отходов сортирования древесной массы в пересчете на абсолютно сухое волокно. Полученную композицию разбавляют водой до концентрации 3 г/л 5 и перемешивают в лабораторной мешалке типа МЛ в течение 5 мин. Отливку оберточной бумаги изготавливают и исследуют аналогично примеру 1.

Пример 3. Получают оберточную бумагу массой 75 г/м при следующем соотношении компонентов, мас.%:

Рафинерная масса из отходов сортирования древесной массы со степенью помола 16° ШР 30 Лубяной волокнистый полуфабрикат70

Для получения отливки размером 200Х 200 мм массой 3 г абсолютно сухого волокна берут 2,1 лубяного волокнистого пролуфабриката в пересчете на абсолютно сухое волокно и смешивают с 0,9 г рафинерной массы из отходов сортирования древесной массы в пересчете на абсолютно сухое волокно. Полученную композицию разбавляют водой до концентрации 3 г/л и размешивают в лабораторной мешалке типа МЛ в течение 5 мин.

Отливку оберточной бумаги изготавливают и исследуют аналогично примеру.

Пример 4. Получают оберточную бумагу массой 75 г/л при следующем соотношении компонентов, мас.%:

Рафинерная масса из отходов сортирования древесной массы со степенью помола 45° ШР 50 Лубяной волокнистый полуфабрикат50

Расчет компонентов и технология изготовления отливкн аналогичны примеру I.

Пример 5. Получают оберточную бумагу массой 75 г/м при следующем соотношении компонентов, мас.%:

Рафинерная масса из отходов сортирования древесной массы со степенью помола 45° ШР 40 Лубяной волокнистый полуфабрикат60

Расчет компонентов для композиции как в примере 2, а технология изготовления аналогична примеру 1.

Пример 6. Получают оберточную бумагу массой 75 г/м при следующем соотношении компонентов, мас.%:

Рафинерная масса из отходов сортирования древесной массы со степенью помола 45° ШР 30 Лубяной волокнистый полуфабрикат70

Расчет компонентов для композиции, как в примере 3, а технология изготовления отливки оберточной бумаги аналогична примеру 1.

Пример 7. Получают оберточную бумагу массой 80 г/м при следующем соотношении компонентов, мас.%:

Рафинерная масса из отходов сортирования древесной массы со степенью помола 61° ШР 50 Лубяной волокнистый полуфабрикат50

Для получения одной отливки размером 200X200 мм берут по 1,6 г в пересчете на абсолютно сухое вещество лубяного волокнистого полуфабриката и рафинерной массы из отходов сортирования древесной массы.

Технология изготовления отливки оберточной бумаги и ее испытания аналогичны примеру 1.

Пример 8. Получают оберточную бумагу

массой 80 г/м при следующем соотношении компонентов, мас.%:

Рафинерная масса из отходов сортирования древесной массы со степенью помола 61° ШР 40 Лубяной волокнистый полуфабрикат60

Для получения одной отливки берут 1,92 г абсолютно сухого лубяного волокнистого полуфабриката и смешивают с 1,28 г рафинерной массы из отходов сортирования древесной массы в пересчете на абсолютно сухое волокно. Технология изготовления отливки оберточной бумаги и ее испытания аналогичны примеру 1.

Пример 9. Получают оберточную бумагу 0 массой 80 г/м при следующем соотнощении компонентов, мас.%:

Рафинерная масса из отходов сортирования древесной массы со степенью помола 61° ШР 30 г Лубяной волокнистый

полуфабрикат70

Для получения одной отливки берут 2,24 г абсолютно сухого лубяного волокнистого полуфабриката и смешивают с 0,96 г рафинерной массы из отходов сортирования дреQ весной массы в пересчете на абсолютно сухое вещество. Технология изготовления отливки оберточной бумаги и ее испытания аналогичны примеру 1.

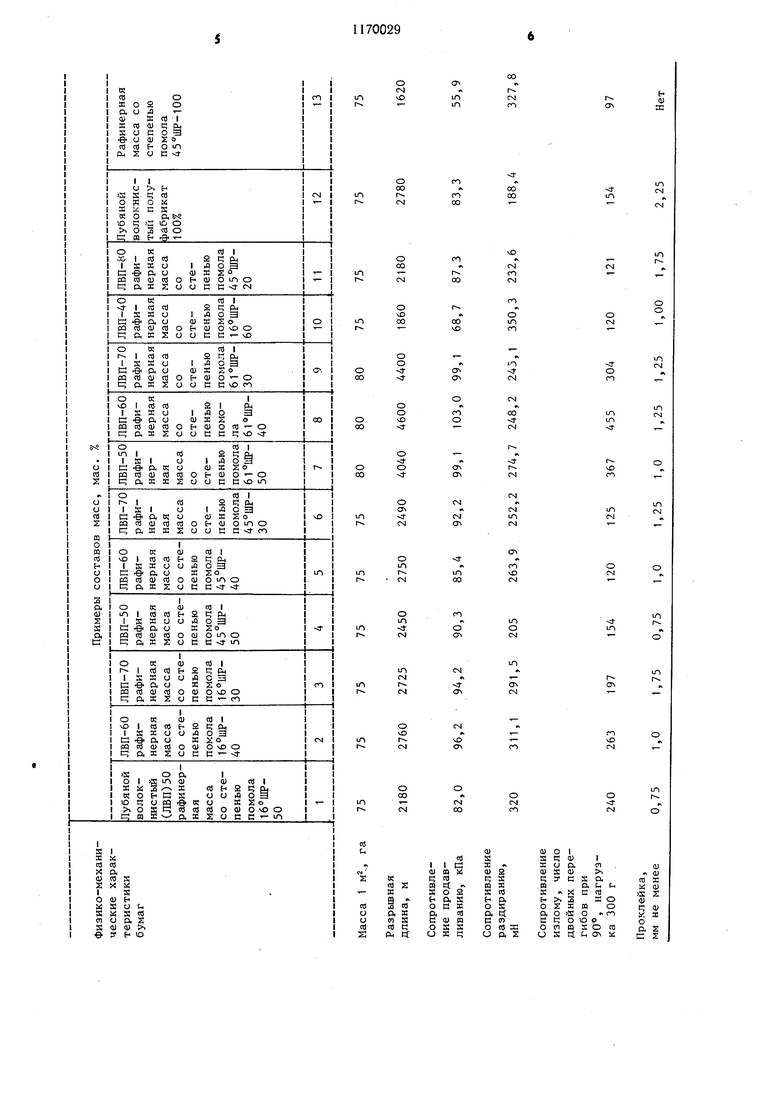

В тех же условиях исследованы составы масс с содержанием компонентов, выходящие за заявленные пределы (примеры 10 и 11 в таблице), а также содержащие 100 мас.% лубяного волокнистого полуфабриката или рафинерной массы (примеры 12 и 13 в таблице) .

Лубяной волокнистый полуфабрикат во 0 всех приведенных примерах использовали без дополнительного размола.

Полученные образцы оберточной бумаги испытывали при кондиционных условиях в соответствии с ГОСТами. Результаты испытаний по примерам 1 -13 приведены в таблице.

Данная композиция позволяет экономить древесину, особенно ели, из которой получают целлюлозу, и древесную массу, и расширить сырьевую базу для производства оберточной бумаги за счет использования отходов окорки для получения волокнистого полуфабриката. При этом стоимость 1 т предлагаемой волокнистой массы по сравнению с известной по прототипу снижается на 16-20%.

5 Получение оберточной бумаги из предлагаемого состава волокнистой массы не требует затрат на ее проклеивание, так как лубяной волокнистый полуфабрикат обладает проклеивающими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Волокнистая масса для изготовления оберточной бумаги | 1989 |

|

SU1678942A1 |

| Коробочный картон | 1981 |

|

SU996593A1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

| Способ получения волокнистой массы для изготовления газетной бумаги | 1987 |

|

SU1491927A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИВНОЙ ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2021 |

|

RU2780995C1 |

| Способ получения древесной массы | 1984 |

|

SU1234483A1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| Способ получения волокнистого полуфабриката для изготовления бумаги и картона | 1982 |

|

SU1067110A1 |

| Способ подготовки волокнистого полуфабриката к отливу бумажного полотна при изготовлении бумаги | 1989 |

|

SU1675451A1 |

ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЕРТОЧНОЙ БУМАГИ, включающая рафинерную массу из отходов сортирования древесной массы, отличающаяся тем, что, с целью повышения качества бумаги, упрощения ее изготовления за счет исключения процесса проклейки и снижения себестоимости, масса дополнительно содержит лубяной волокнистый полуфабрикат, полученный гидротермическим способом из отходов окорки древесины, при следующем соотношении компонентов, мас.%: Рафинерная масса30-50 Лубяной волокнистый полуфабрикат50-70

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 0 |

|

SU334307A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПУСКА В ХОД ДВИГАТЕЛЕЙ ВНУТРЕННЕГО ГОРЕНИЯ | 1925 |

|

SU8273A1 |

Авторы

Даты

1985-07-30—Публикация

1983-12-21—Подача