Изобретение относится к станкостроению и может быть использовано для компоновки и создания автоматизированных установок для изготовления плоских деталей сложно-профильной формы с помощью технологии плазменной резки. Наиболее предпочтительная область использования изобретения - автомобилестроение, а также отрасли, требующие многономенклатурного мелкосерийного производства в условиях частой сменяемости объекта, что затруднительно без гибкой переналадки оборудования при переходе на новые модели изделий.

Известен способ компоновки металлорежущих станков, основанный на принципе агрегатирования (Меламед Г. И., Цветков В.Д., Айзерман Д.С. Агрегатные станки. - М.: Машиностроение, 1964. - С.8.). В этом случае технологическое оборудование создается из нормализованных узлов (агрегатов), которые могут быть скомпонованы соответственно характеру обрабатываемой детали. Известны также станки, реализующие указанный способ (Меламед Г.И., Цветков В.Д., Айзерман Д. С. Агрегатные станки. - М.: Машиностроение, 1964. - С.9, рис.1; с.10, рис.2; с.12, рис.4; с.13, рис.5). Однако применение традиционных агрегатных станков для многономенклатурного мелкосерийного производства, а также в условиях частой сменяемости объекта неэффективно в связи с невозможностью их переналадки на изготовление различных деталей (см. Станки с числовым программным управлением (специализированные) / Под ред. В.А. Лещенко. - 2-е изд. - М.: Машиностроение, 1988. - С.51).

Известен модульный способ компоновки технологических установок, основанный на использовании в процессе их создания технологических или конструкционных модулей (Аверьянов О.И. Модульный принцип построения станков с ЧПУ. - М. : Машиностроение, 1987; Станки с числовым программным управлением (специализированные) / Под ред. В.А. Лещенко. - 2-е изд. - М.: Машиностроение, 1988. С.44, рис.2.5; с.45, рис.2.6; с.46, рис.2.7; с.48, рис.2.8; с.49, рис.2.9 и др.), заключающийся в том, что в процессе компоновки изделия используют функционально и конструктивно независимые единицы оборудования, которые можно использовать независимо и в различных комбинациях с другими модулями. Модульный способ широко используется отечественными и зарубежными производителями и позволяет комплектовать установки различного уровня приспособляемости к производственным задачам. Широко известны модульные системы различных уровней: "Рапид" производства фирмы "Вотан" (Германия), "Моду-Лине" производства "Керней Трекер" (США), "Омнимиль" производства "Сангстред" (США), "Овер" - "Манделли" (Италия", Фs50 - "Шип Ниппон Коки" (Япония), "Екокут" - "Шар" (Германия), "Трансфер-Центр" - "Вернер" (Германия), "Мазак" - "Ямазаки" (Япония) (См. Аверьянов О. И. Модульный принцип построения станков с ЧПУ. - М. : Машиностроение, 1987. - С.9-15). Модульные системы третьего и четвертого уровня являются наиболее универсальными и современными с точки зрения автоматизации. Например, модульная система "Трансфер-Центр" (Германия) состоит из узлов двух основных групп подвижных стоек различных размеров и подвижных столов с встроенными в них поворотно-делительными столами. В систему входят также инструментальные магазины для единичного инструмента, магазины для многошпиндельных головок, устройства АСИ и АСЗ.

Недостатком известного модульного способа компоновки установок для изготовления и обработки металлических изделий, а также реализованных на его основе установок являются ограниченные функциональные возможности из-за ориентации только на механические способы изготовления и обработки изделий. Соответственно, ограничена и номенклатура унифицированных модулей, входящих в модульную систему (Аверьянов О.И. Модульный принцип построения станков с ЧПУ. - М.: Машиностроение, 1987. - Рис.1.1, 1.4), что затрудняет их применение для использования новых высокоэкономичных технологий, в частности технологий воздушно-плазменной резки металла. В результате цикл изготовления сложнопрофильных деталей увеличивается, а расход металла в стружку при механических способах изготовления и обработки возрастает.

Целями изобретения являются расширение функциональных возможностей способа компоновки автоматизированных установок для изготовления и обработки плоских деталей и реализуемых на его основе установок, а также сокращение времени изготовления сложнопрофильных деталей и расхода металла в стружку.

Сущность изобретения заключается в том, что в соответствии с известным способом для компоновки установки используют унифицированные комплектующие агрегаты и узлы, в том числе станину с крестовым подвижным столом для крепления и перемещения детали в двух взаимно перпендикулярных направлениях, закрепленную на станине неподвижную колонну с установленной на ней силовой головкой для крепления и перемещения инструмента в направлении третьей координатной оси, перпендикулярной поверхности крестового стола, систему приводов крестового стола и силовой головки, систему контроля координат подвижных элементов, систему числового программного управления, имеющую в своем составе микроЭВМ, перепрограммируемое запоминающее устройство, пульт оператора для ввода управляющих сигналов и отображения информации о работе установки, для расширения функциональных возможностей в качестве дополнительных элементов используют унифицирующий интерфейс и установку воздушно-плазменной резки в составе плазменной горелки, которую с помощью специального фланца закрепляют на силовой головке, системы включения и контроля тока плазмы, системы подготовки и подачи воздуха плазмообразования и охлаждения к горелке, системы контроля подачи воздуха к горелке, которые через унифицирующий интерфейс подключены к системе числового программного управления установкой.

Устройство для осуществления способа отличается от известных тем, что в него дополнительно введена унифицированная установка воздушно-плазменной резки в составе плазменной горелки, которая с помощью специального фланца закреплена на силовой головке, системы включения и контроля тока плазмы, системы подготовки и подачи воздуха плазмообразования и охлаждения к горелке, системы контроля подачи воздуха к горелке, причем системы включения, контроля тока плазмы и контроля подачи воздуха через унифицирующий интерфейс подключены к системе числового программного управления установкой.

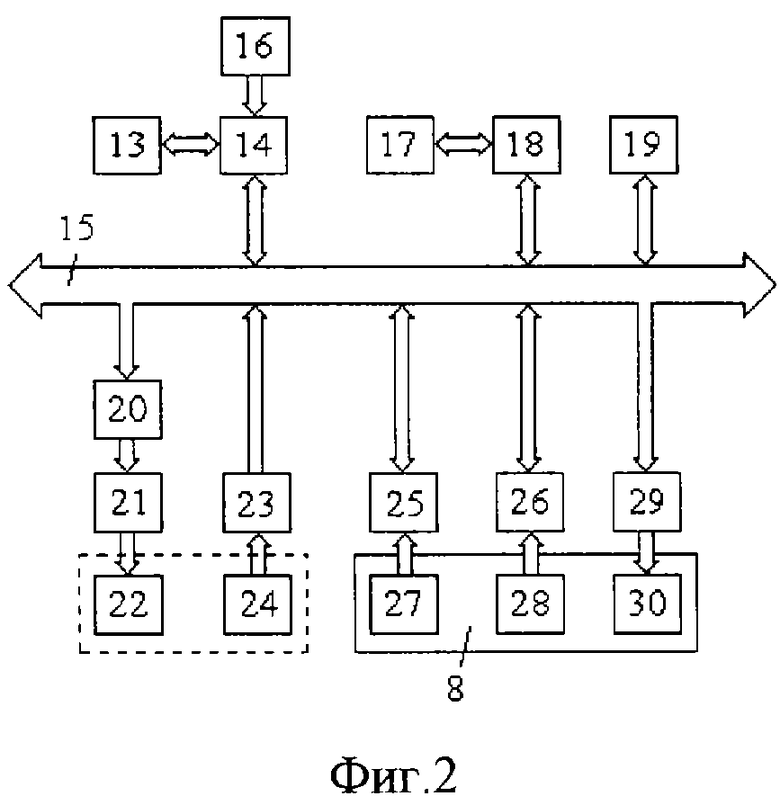

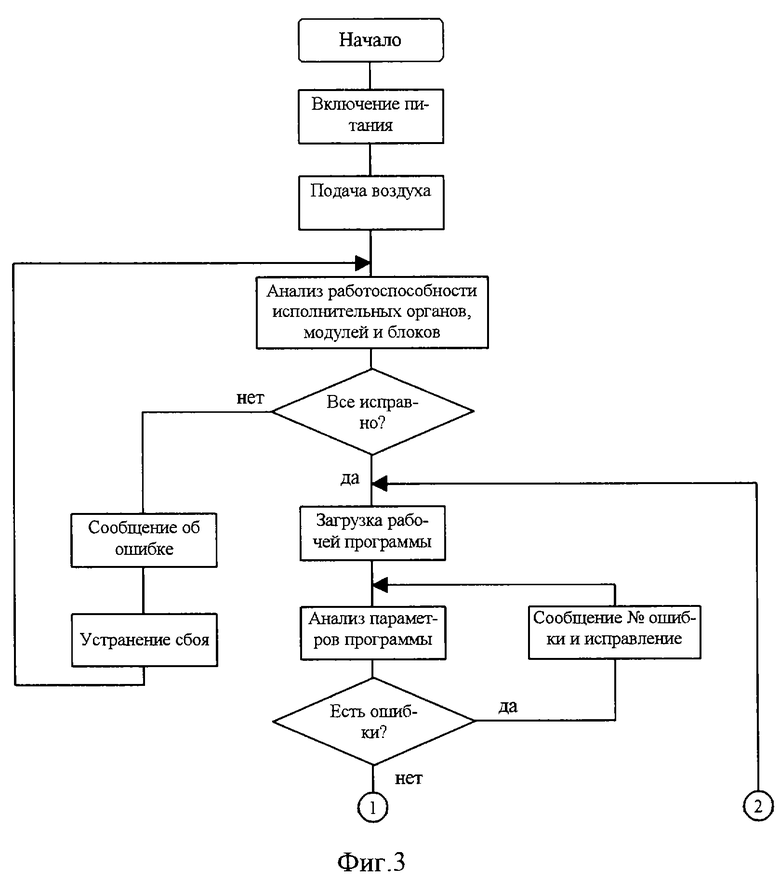

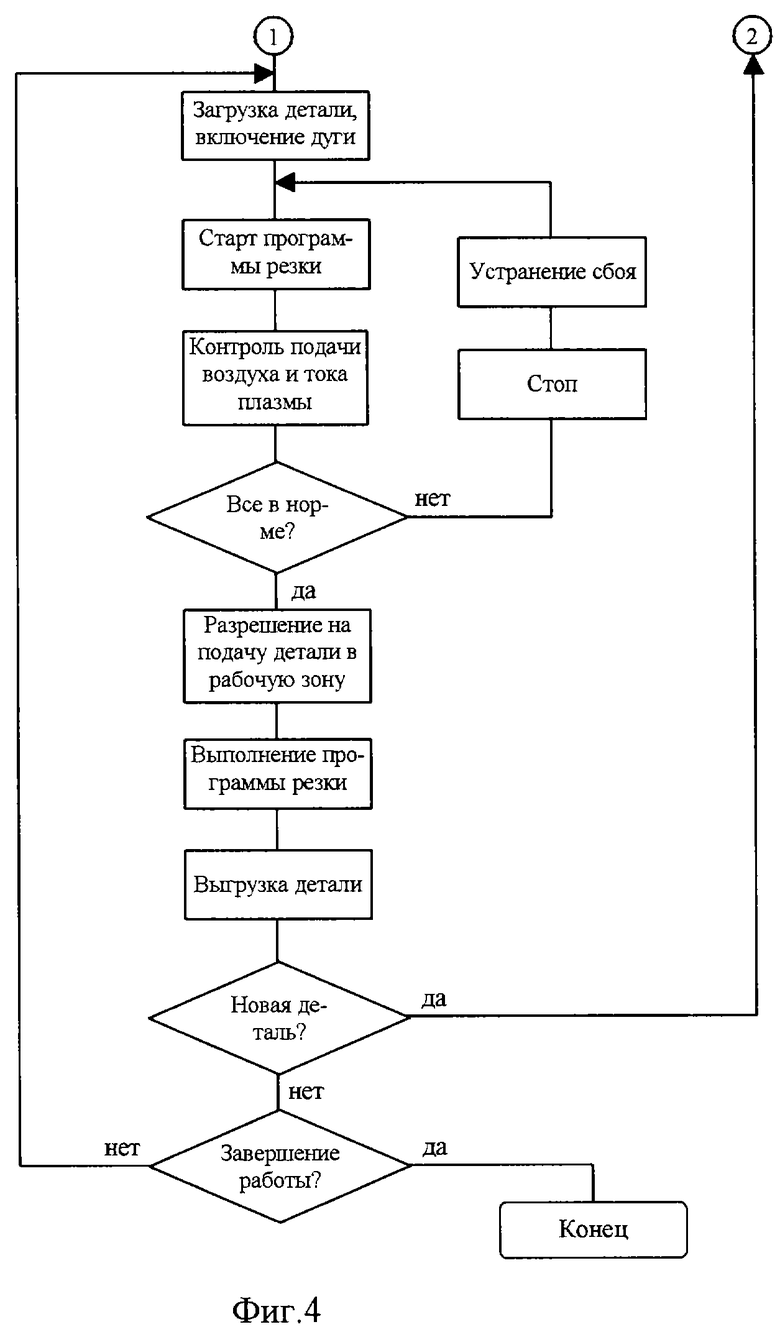

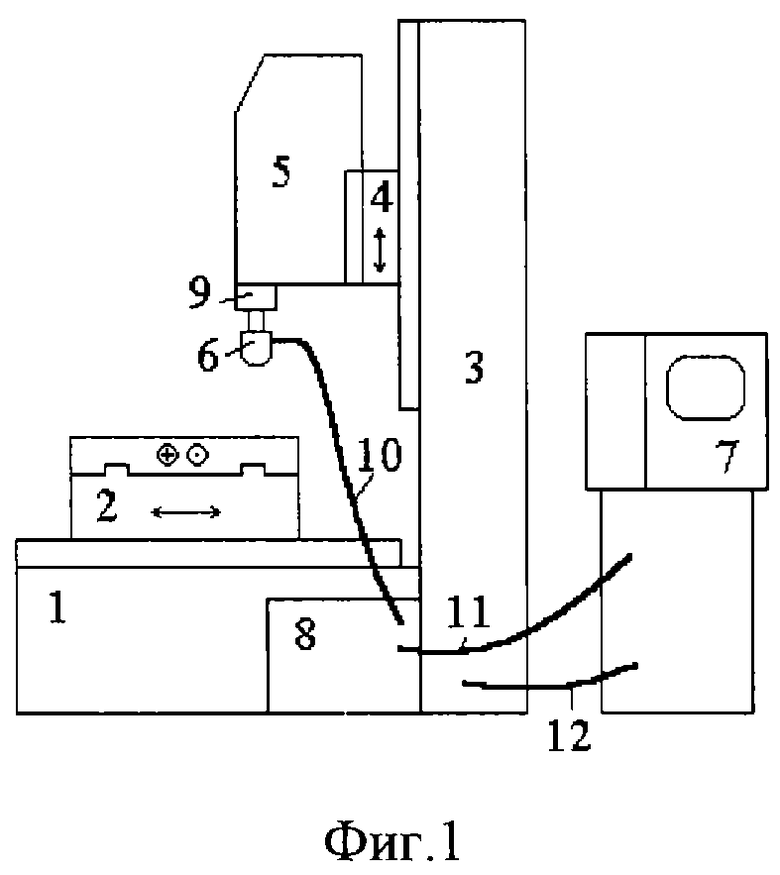

Сущность изобретения поясняется чертежами, где на фиг.1 показана установка воздушно-плазменной резки, на фиг.2 - структура системы программного управления установкой, а на фиг.3 и 4 - алгоритм работы установки.

В соответствии с заявленным способом установка (фиг.1) содержит неподвижную станину 1 с крестовым подвижным столом 2 для крепления и перемещения детали в двух взаимно перпендикулярных направлениях, закрепленную на станине неподвижную колонну 3 с установленной на ней с помощью каретки 4 силовой головкой 5 для крепления и перемещения плазменной горелки 6 в направлении третьей координатной оси, перпендикулярной поверхности крестового стола 2, систему 7 числового программного управления, унифицированную установку 8 воздушно-плазменной резки в составе плазменной горелки 6, которая с помощью специального фланца закреплена на шпинделе 9 силовой головки 5, системы включения и контроля тока плазмы (на фигуре не показана), которая кабелем 10 соединена с датчиками, установленными в плазменной горелке 6, а кабелем 11 - с системой 7 числового программного управления, системы подготовки и подачи воздуха плазмообразования и охлаждения к горелке 6 и системы контроля подачи воздуха к горелке (на фигуре не показаны). Установка содержит также систему приводов крестового стола 2 и силовой головки 5 с датчиками контроля перемещений (на фигуре не показаны), которые кабелем 12 подключены к системе 7 числового программного управления.

Система числового программного управления установкой (фиг.2) имеет в своем составе пульт 13 оператора с устройствами индикации и ввода информации, соединенный через интерфейс 14 пульта оператора с общей шиной 15 системы, к которой через тот же интерфейс 14 подключено фотосчитывающее устройство 16, микроЭВМ 17, имеющую в своем составе центральный процессор, постоянное запоминающее устройство и оперативное запоминающее устройство, которая через интерфейс 18 подключена к общей шине 15 системы, к которой также подключено перепрограммируемое запоминающее устройство 19. К общей шине 15 через цифроаналоговые преобразователи 20 подключены усилители 21 приводов 22, установленных на станке, и через интерфейс 23 - датчики 24 обратной связи, также установленные на станке. В состав системы управления входят стандартные устройства ввода-вывода 25, 26, через которые к общей шине 15 подключены датчики 27 и 28 наличия воздуха плазмообразования и охлаждения и тока дуги установки 8 воздушно-плазменной резки. Кроме того, к общей шине 15 через цифроаналоговый преобразователь 29 подключено устройство 30 включения дуги.

Установка воздушно-плазменной резки, реализующая заявленный способ, работает в соответствии с алгоритмом, приведенным на фиг.3 и 4.

При включении установки включается общее питание, обеспечивается подача воздуха охлаждения и плазмообразования к горелке 6 установки 8 воздушно-плазменной резки и осуществляется анализ работоспособности всех исполнительных органов, модулей и блоков установки. В случае неисправности на устройство индикации пульта 13 оператора выводится сообщение о соответствующей ошибке. После устранения сбоя анализ работоспособности исполнительных органов, модулей и блоков повторяется. Если неисправностей не обнаружено, оператор с пульта оператора управляет загрузкой рабочей программы. Далее в автоматическом режиме система 7 числового программного управления анализирует параметры программы и при обнаружении ошибок на устройство индикации выдает сообщение о номере ошибки. После устранения ошибок анализ параметров программы повторяется. Если ошибок не обнаружено, оператор закрепляет обрабатываемую деталь на крестовом подвижном столе 2, включает ток дуги и старт программы резки. Перед началом резки осуществляется контроль подачи воздуха к плазменной горелке 6 и наличие тока плазмы. При наличии сбоя выполнение программы резки останавливается и дальнейшее ее выполнение возобновляется оператором после устранения неисправности. Если неисправностей не обнаружено, деталь подается в рабочую зону и программа резки выполняется. Затем деталь выгружается, и в зависимости от необходимости повторения программы или изготовления другой детали оператор оставляет прежнюю программу или вводит новую, и цикл изготовления детали повторяется.

Применение данного изобретения имеет значительное преимущество не только перед фрезерованием (в 10 раз увеличивается скорость резки), но и перед использованием вырубных штампов, где подготовка штампа даже простейшей детали занимает не менее 48 часов. Написание же программы и подготовка ее запуска на данной установке занимают в среднем около 2-х часов. Описанная технология особенно удобна для обеспечения поставок на опытно-промышленное производство, где требуются мелкие серии деталей. В результате существенно уменьшается время подготовки производства при раскрое изделий из листового металлопроката.

Преимуществом предложенного технического решения является и то, что оно внедрено на основе доработки уже имеющегося оборудования. Это достаточно недорогое решение позволяет быстро перейти к высокой технологии воздушно-плазменной резки плоских металлических деталей, обеспечивающей положительный технический и экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬНОЕ УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ИСПОЛНИТЕЛЬНЫМИ ЭЛЕМЕНТАМИ МНОГОСЕКЦИОННОЙ ВЫТЯЖКИ СТОЛОВ ТЕРМИЧЕСКОЙ РЕЗКИ И ЕГО ЭЛЕКТРОННЫЙ МОДУЛЬ УПРАВЛЕНИЯ | 2024 |

|

RU2838276C1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 1993 |

|

RU2129064C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2294395C2 |

| СТАНОК МНОГОЦЕЛЕВОЙ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ, ЛАЗЕРНОЙ ОПТИЧЕСКОЙ ГОЛОВКОЙ И АВТОМАТИЧЕСКОЙ СМЕНОЙ ИНСТРУМЕНТА | 2010 |

|

RU2443534C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2011475C1 |

| Токарный многошпиндельный прутковый автомат | 1984 |

|

SU1207633A1 |

| ТОКАРНЫЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 2019 |

|

RU2727133C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2005 |

|

RU2287610C2 |

| МЕТАЛЛОРЕЖУЩИЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ЗАГРУЗОЧНЫМ УСТРОЙСТВОМ | 2004 |

|

RU2257287C1 |

| ВЫСОКОСКОРОСТНОЙ МЕТАЛЛОРЕЖУЩИЙ ПЯТИКООРДИНАТНЫЙ ЦЕНТР С ТРИПОД-МОДУЛЕМ | 2005 |

|

RU2285602C1 |

Изобретение относится к области станкостроения. Технический результат - расширение функциональных возможностей, сокращение времени изготовления деталей и расхода металла в стружку. Сущность изобретения заключается в том, что для компоновки установки используют унифицированные комплектующие агрегаты и узлы. В том числе станину с крестовым подвижным столом для крепления и перемещения детали в двух взаимно перпендикулярных направлениях, закрепленную на станине неподвижную колонну с установленной на ней силовой головкой для крепления и перемещения инструмента в направлении третьей координатной оси, перпендикулярной поверхности крестового стола, систему приводов крестового стола и силовой головки, систему контроля координат подвижных элементов, систему числового программного управления, имеющую в своем составе микроЭВМ, перепрограммируемое запоминающее устройство, пульт оператора для ввода управляющих сигналов и отображения информации о работе установки. В качестве дополнительных элементов используют унифицирующий интерфейс и установку воздушно-плазменной резки в составе плазменной горелки, которую с помощью специального фланца закрепляют на силовой головке, системы включения и контроля тока плазмы, системы подготовки и подачи воздуха плазмообразования и охлаждения к горелке, системы контроля подачи воздуха к горелке, которые через унифицирующий интерфейс подключены к системе числового программного управления установкой. 2 с.п. ф-лы, 4 ил.

| ЛЕЩЕНКО В.А | |||

| Станки с числовым программным управлением (специализированные) | |||

| - М.: Машиностроение, 1988, с.10-13, 48-51 | |||

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 1993 |

|

RU2129064C1 |

| US 5321874 А, 21.06.1994 | |||

| СПОСОБ ВЫРАБОТКИ ХЛЕБНОГО КВАСА | 2015 |

|

RU2588793C1 |

Авторы

Даты

2004-01-10—Публикация

2000-07-11—Подача