1

Изобретение относится к станкостроению.

Целью изобретения является расширение технологических возможносте станка при одновременном упрощении конструкции путем повышения точност улучшения условий обслуживания, установки унифицированных узлов и обеспечения автоматизации операций разгрузки.

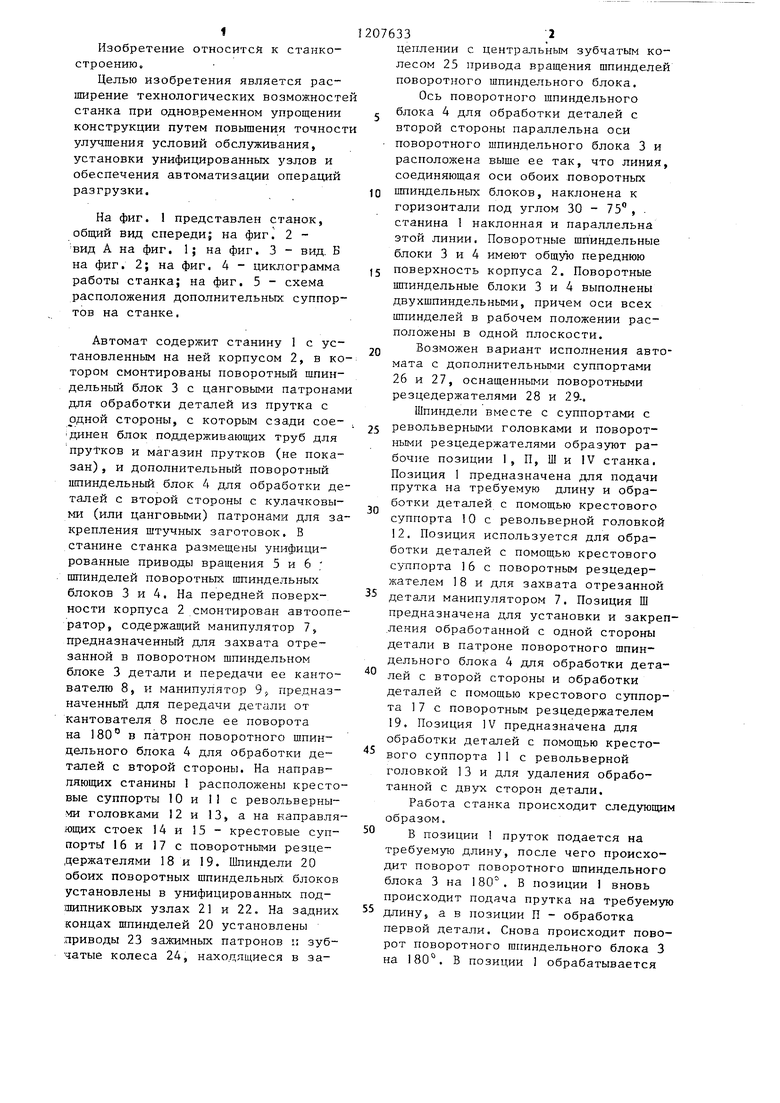

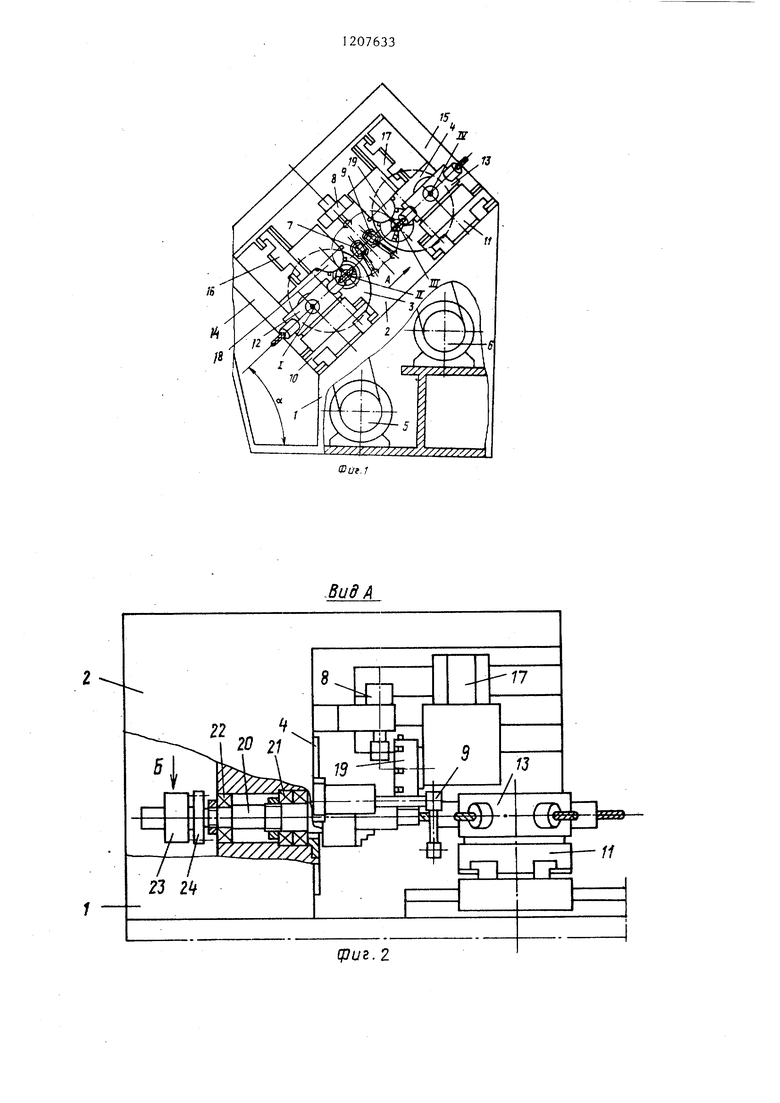

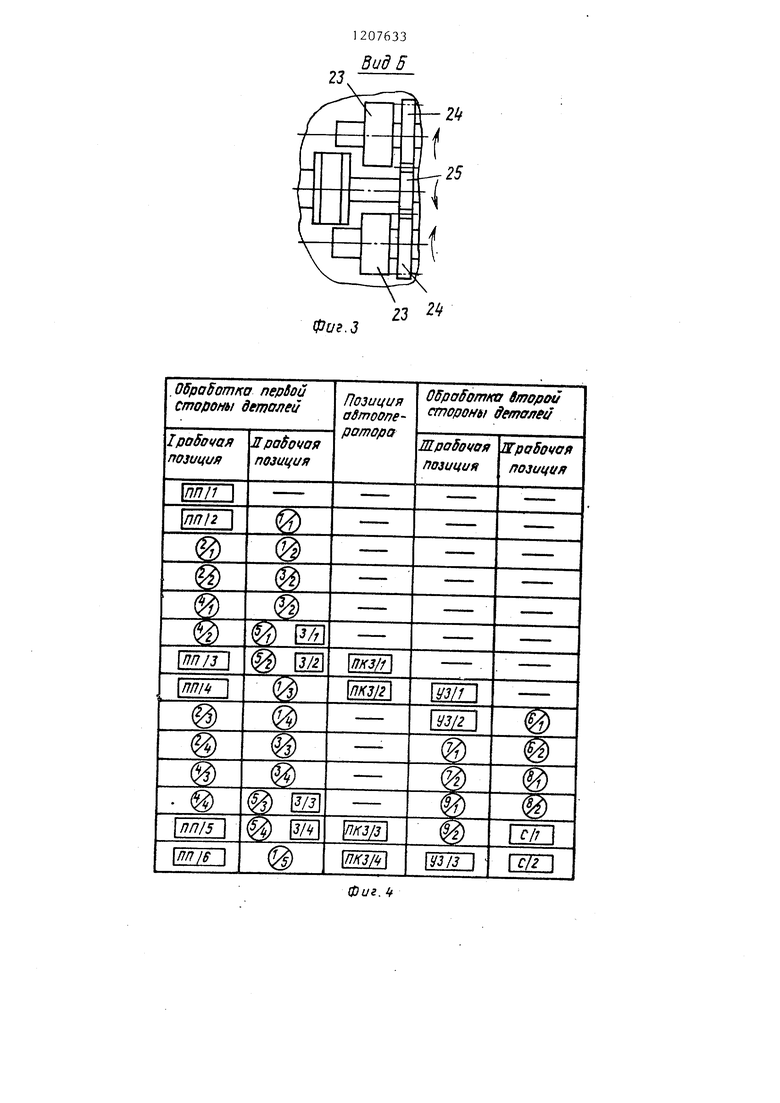

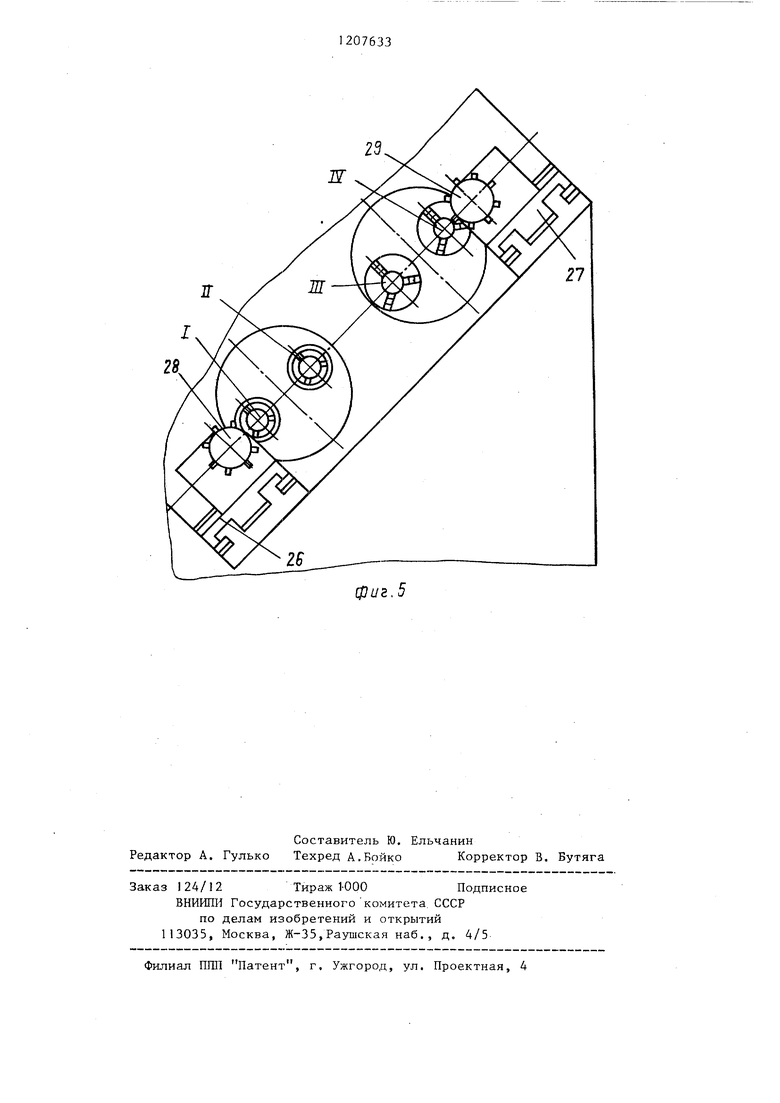

На фиг. 1 представлен станок, общий вид спереди; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид. Б на фиг. 2; на фиг. 4 - циклограмма работы станка; на фиг. 5 - схема расположения дополнительных: суппортов на станке.

Автомат содержит станину 1 с установленным на ней корпусом 2, в котором смонтированы поворотный шпиндельный блок 3 с цанговыми патронам для обработки деталей из прутка с одной стороны, с которым сзади сое- динен блок поддерживающих труб для npytKOB и магазин прутков (не показан) , и дополнительный поворотный шпиндельный блок 4 для обработки деталей с второй стороны с кулачковыми (или цанговыми) патронами для закрепления штучных заготовок. В станине станка размещены унифицированные приводы вращения 5 и 6 ; шпинделей поворотных шпиндельных блоков 3 и 4. На передней поверхности корпуса 2 смонтирован автооператор, содержаний манипулятор 7, предназначенный для захвата отрезанной в поворотном шпиндельном блоке 3 детали и передачи ее кантователю 8, и манипулятор 9;, предназначенный для передачи детали от кантователя 8 после ее поворота на ISO в патрон поворотного шпиндельного блока 4 для обработки деталей с второй стороны. На направляющих станины 1 расположены крестовые суппорты 10 и I с револьверными головками 2 и 13, а на направляющих стоек 14 и 15 - крестовые суппорты 16 и 17 с поворотными резцедержателями 18 и 19. Шпиндели 20 обоих поворотных шпиндельных: блоков установлены в унифицированных, под- 5:пипниковьгх узлах 21 и 22, На задних концах шпинделей 20 установлены :ариводы 23 зажимных патронов i: зубчатые колеса 24, нахо.дящиеся в за07633;2

цеплении с центральным зубчатым колесом 25 привода вращения шпинделей поворотного шпиндельного блока. Ось поворотного шпиндельного

с блока 4 для обработки деталей с

второй стороны параллельна оси поворотного шпиндельного блока 3 и расположена выше ее так, что линия, соединяющая оси обоих поворотных

10 птиндельных: блоков, наклонена к горизонтали под углом 30 - 73, . станина 1 наклонная и параллельна этой линии. Поворотные шпиндельные блоки 3 и 4 имеют общута переднюю

(5 поверхность корпуса 2. Поворотные шпиндельные блоки 3 и 4 выполнены двухшпиндельными, причем оси всех шпинделей в рабочем положении расположены в одной плоскости.

2Q Возможен вариант исполнения автомата с дополнительными суппортами 26 и 27, оснащенными поворотными резцедержателями 28 и 29-.

Шпиндели вместе с суппортами с

25 револьверными головками и поворотными резцедержателями образуют рабочие позиции I, П, Ш и IV станка. Позиция I предназначена для подачи прутка на требуемую длину и обработки деталей с помощью крестового суппорта 10 с револьверной головкой 12. Позиция используется для обработки деталей с помощью крестового суппорта 16 с поворотным резцедержателем 1В и для захвата отрезанной

дета.ли манипулятором 7. Позиция Ш

предназначена для установки и закрепления обработанной с одной стороны детали в патроне поворотного шпиндельного блока 4 для обработки деталей с второй стороны и обработки деталей с помощью крестового суппорта 1 7 с поворотным резцедержателем 19. Позиция IV предназначена для обработки деталей с помощью крестового суппорта 11 с револьверной головкой 13 и для удаления обработанной с двух сторон детали.

Работа станка происходит следующим образом.

В позиции 1 пруток подается на требуемую длину, после чего происходит поворот поворотного шпиндельного блока 3 на 180. В позиции 1 вновь происходит подача прутка на требуемую

55 длину, а в позиции П - обработка

первой детали. Снова происходит поворот поворотного шпиндельного блока 3 на 180. В позиции 1 обрабатывается

30

40

3

первая деталь, а в позиции П - вторая деталь. После поворота поворотного шпиндельного блока 3 на 180° в позиции 1 происходит обработка второй детали, а в позиции И - отрезка первой детали и захват ее манипулятором 7. Манипулятор 7 передае деталь в кантователь 8, где она поворачивается на 180, захватывается манипулятором 9 и устанавливается в патроне поворотного шпиндельного блока 4 для обработки деталей с второй стороны в позиции Ш. Происходит зажим детали в патроне. После поворота поворотного шпиндельного блока 4 на 180 в позиции Ш происходит установка и зажим второй детали, а в позиции IV - обработка первой детали. Затем происходит поворот поворотного шпиндельного блока 4 на 180°. В позиции Ш происходит обработка первой детали, а в позиции IV - обработка второй детали. После поворота повороного шпиндельного блока 4 на 180 в позиции Ш происходит обработка второй детали, а в позиции IV - удалени обработанной с двух сторон детали.

На фиг. 4 представлена циклограмм работы станка для частотного случая обработки деталей с двух сторон при .числе переходов, требующих двух оборотов поворотных шпиндельных блоков и 4, согласно которой приняты сле- дуюпще условные обозначения: О - основные переходы; а - вспомогательные переходы; цифры и буквы в кружках и прямоугольниках обозначают: цифры в числителе - порядковый номер основных переходов, цифры в знаменателе - порядковый номер обрабатываемых деталей, буквы в числителе: ПП - подача прутка; 3 - захват и удаление обработанной с первой стороны детали из П рабочей позиции; ПКЗ - передача детали в кантователь, кантование детали на , захват детали в кантователе; УЗ - установка и зажим детали в патроне Ш рабочей позиции; С - снятие обработанной с двух сторон детали в IV рабочей позиции.

Число оборотов поворотных шпиндельных блоков для обработки каждой

07633

стороны детали может быть различным, Обработка двух последовательных деталей может производиться как за счет поворота револьверных головок J и поворотных резцедержателей при одной индексации поворотных шпиндельных блоков, так и за счет поворота поворотных шпиндельных блоков при одной индексации револьверных

10 головок и поворотных: резцедержателей. Как видно из рассмотрения циклограммы работы станка (фиг. 4), число рабочих позиций, на которых одновременно производится обработка

15 деталей, колеблется от 2 до 4.

Управление работой суппортов осуществляется с помошью устройств числового программного управления (или устройств числового программно20 го управления и устройства циклового программного управления).

При варианте вьтолнения станка с дополнительными суппортами 26 и

5 27 с поворотными резцедержателями 28 и 29 обработка деталей в позиции 1 производится с помощью суппорта 10 с револьверной головкой 12 и суппорта 26 с поворотным резцедержате0 лем 28, а в позиции IV - с помощью суппорта 11 с револьверной головкой 13 и суппорта 27 с поворотным резцедержателем 29.

Предлагаемая конструкция станка 5 позволяет расширить технологические возможности станка за счет вращения детали при обработке с второй стороны, повьшения точности и жесткости конструкции станка, оснащения его устройством числового программного управления, а также улучшить условия обслуживания и условия для отвода стружки из рабочей зоны обработки, упростить станок, увеличить уровень ее унификации. При встраивании станка в автоматическую линию созданы предпосылки использования гравитационного способа транспортирования деталей и последующему технологическому оборудованию за счет верхнего расположения позиции снятия обработанной детали.

5

0

/5

N

ГЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный автомат | 1990 |

|

SU1824255A1 |

| Токарный многошпиндельный автомат | 1985 |

|

SU1324766A1 |

| Многошпиндельный токарный автомат | 1989 |

|

SU1682042A1 |

| Токарный многошпиндельный автомат для двухсторонней обработки | 1985 |

|

SU1271664A1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 1993 |

|

RU2129064C1 |

| Токарный автомат | 1985 |

|

SU1332663A1 |

| ГОРИЗОНТАЛЬНО-РАСТОЧНОЙ СТАНОК | 1989 |

|

RU2053052C1 |

| Токарно-револьверный автоматический станок для двусторонней обработки изделий и, в частности, резьбовых шпилек | 1949 |

|

SU83023A1 |

| Токарный многоцелевой станок | 1988 |

|

SU1576241A1 |

| Гибкий токарный модуль | 1987 |

|

SU1551515A1 |

.Buff А

(Риг. 2

207633

Вид 5

Фиг.З

Обработка nepSou стороны dfmafteu

IpaSovaa позиция

ДраВочая позиций

Обра5отко второй сторонб d TfOftft/

ЖроВочоя позиция

Жробочой позиция

ПК312

nnl5 ШЖ.

WIl

УЗ/3 I

фиг. 4

N

фиг. 5

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЕГО С α -ОЛЕФИНАМИ | 1984 |

|

SU1190579A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1986-01-30—Публикация

1984-04-15—Подача