Область техники

Изобретение относится к металлообработке, более конкретно к металлорежущим станкам, в частности к конструктивным элементам, входящим в общую компоновку, а именно - к погрузочным устройствам, и может быть использовано в станках с числовым программным управлением, предназначенных для комплексной механообработки призматических и объемных сложных изделий авиакосмической, автомобильной, судостроительной и других отраслей промышленности для улучшения их эксплуатационных характеристик и повышения производительности.

Уровень техники.

Известно загрузочное устройство для металлообрабатывающего станка, раскрытое в патенте Германии №3810171 С2, B 23 Q 7/00, 1993 г. Загрузочное устройство содержит станину, несущую в своей верхней части направляющие, по которым перемещается ползун (каретка), содержащий на своей верхней поверхности два приемных устройства для размещения палетт (столов-спутников), служащих для закрепления обрабатываемых деталей. Приемные устройства выполнены в виде ограничительных ребер, снабженных опорными роликами, взаимодействующими с нижней поверхностью палетт. Каждая из палетт выполнена в виде плоской опорной поверхности (стола). Станина снабжена также переходными ограничительными ребрами для перемещения палетт с ползуна на стол станка, выполненного с ответными направляющими ограничительными ребрами, снабженными опорными роликами, и устройством для закрепления палетт.

Недостатком известного загрузочного устройства является то, что палетты перемещаются вручную, процесс их установки трудоемок, что приводит к снижению производительности станка.

Известно “Устройство для смены палетт” для металлообрабатывающего станка - европейский патент фирмы KITAMURA MACHINERY CO., LTD. (Япония) (№0357775 В1, 1997 г., B 23 Q 7/00). Устройство содержит суппорт (основание), несущий стол, выполненный подвижным вдоль первой оси с приводом, палетты, устанавливаемые на столе, стол для палетт для установки по крайней мере одной палетты, перемещающее устройство для перемещения палетты, содержащее направляющее устройство, закрепленное на столе, направляющий рельс, подвижно установленный в направляющем устройстве, снабженный по обоим концам шестернями, зацепленными с цепью, взаимодействующей с рейкой, закрепленной на столе, сама цепь снабжена штифтом, взаимодействующим с крюком, установленном на палетте. При этом стол для палетт установлен отдельно от станка, вблизи него, а стол снабжен другим приводом для своего перемещения вдоль другой оси, перпендикулярной первой. Таким образом, перемещение палетт происходит за счет привода стола станка при его перемещении.

Такое выполнение устройства для смены палетт позволяет механизировать процесс, но при этом значительно усложняет конструкцию станка и его эксплуатацию, а отсутствие жесткой связи стола для палетт со станком приводит к снижению точности позиционирования палетт, накладывает определенные ограничения на эксплуатацию.

Аналогичное по сложности устройство использовано в конструкции гибкого производственного модуля ФП-27Н3 на базе серийного вертикально-фрезерного станка ФП27Н3 и имеет аналогичные недостатки (См. “Станки с числовым программным управлением.” Под общей редакцией В.А.Лещенко, 2-е издание. М. Машиностроение. 1988 г., стр.353-355, рис.8.18).

Сущность изобретения.

Задачей изобретения является создание высокопроизводительного металлорежущего станка для комплексной пятикоординатной обработки деталей сложной конфигурации, обладающего максимальной производительностью за счет введения в его конструкцию погрузочного устройства, обеспечивающего механизацию процессов погрузки-разгрузки и подачи обрабатываемых деталей в зону обработки.

Более того, станок должен быть простым по конструкции и удобным в эксплуатации, позволять вести обработку крупногабаритных, массивных деталей.

Кроме того, станок должен иметь минимальные габариты.

Поставленная задача достигается тем, что в металлорежущем обрабатывающем центре с загрузочным устройством, включающем станину со столом, смонтированным на станине, и снабженным фиксирующими и направляющими устройствами для перемещения, установки и зажима столов-спутников с заготовками (деталями) для обработки, несущую систему с основным шпинделем, имеющем на своем нижнем конце шпиндельную головку, и загрузочное устройство, содержащее основание, снабженное в своей верхней части направляющими, по которым перемещается каретка, содержащая на своей верхней поверхности два приемных устройства для размещения столов-спутников, при этом, приемные устройства выполнены в виде направляющих, снабженных опорными роликами, стол станка выполнен с ответными направляющими, снабженными опорными роликами, взаимодействующими с нижней поверхностью столов-спутников, а само загрузочное устройство выполнено с приводом, взаимодействующим с цепляющим устройством стола-спутника, основание загрузочного устройства жестко связано со станиной кронштейнами, а привод загрузочного устройства выполнен в виде бесштокового пневмоцилиндра, установленного в верхней части основания станины и выполненного с ползушкой, связанной с поршнем пневмоцилиндра и взаимодействующей с захватом стола-спутника.

Кроме того, для снижения перегрузок и ударных нагрузок на конструкцию каретка снабжена ограничителями хода столов-спутников, выполненными в виде гидропневмоамортизаторов. Аналогичными устройствами-ограничителями снабжена также станина для ограничения перемещения самой каретки, выполненными в виде гидропневмоамортизаторов.

Такое выполнение станка позволяет повысить его производительность, механизировать процессы загрузки-выгрузки деталей.

Краткое описание чертежей

Полезная модель поясняется чертежами, на которых:

- Фиг.1 показывает продольный разрез станка по оси шпинделя с погрузочным устройством (вид спереди);

- Фиг.2 показывает вид сверху на станок с загрузочным устройством;

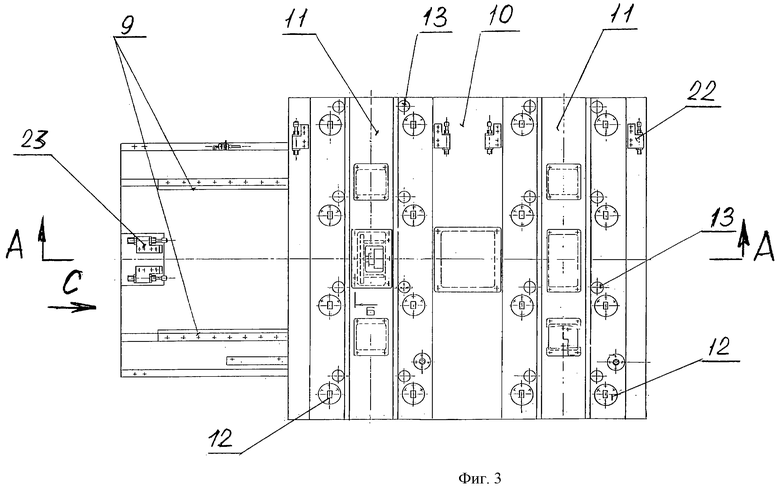

- Фиг.3 - вид сверху на каретку загрузочного устройства (без столов-спутников);

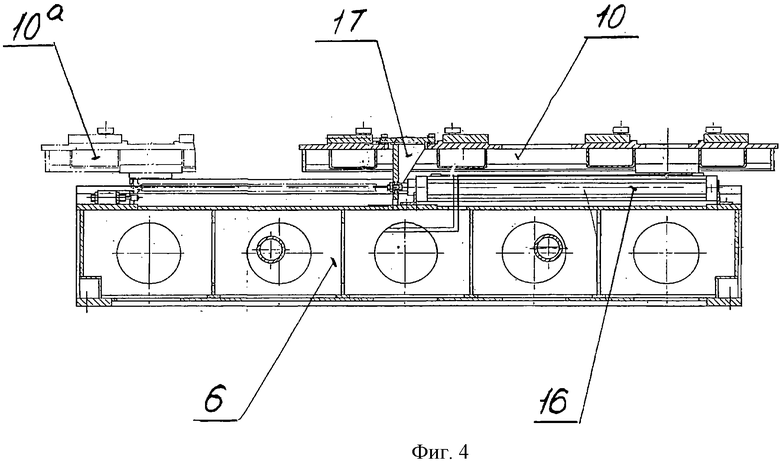

- Фиг.4 показывает разрез А-А фиг.3.;

- Фиг.5 показывает вид по стрелке С фиг.3;

- Фиг.6 показывает узел В фиг.1.

Раскрытие изобретения

Изобретение реализуется следующим образом.

Металлорежущий станок для комплексной пятикоординатной обработки в соответствии с изобретением реализуется следующим образом.

Станок (см.фиг.1, 2) включает следующие узлы и механизмы:

- неподвижную станину 1 с основанием, выполненным в виде прямоугольника при виде в плане, и неподвижным столом 2, смонтированным на основании станины и снабженным фиксирующими и направляющими устройствами для перемещения, установки и зажима столов-спутников с заготовками (деталями) для обработки, при этом направляющие устройства снабжены опорными роликами, взаимодействующими с нижней поверхностью столов-спутников;

- несущую систему 3 для установки основного шпинделя 4, несущего на своем нижнем конце шпиндельную головку, выполненную наклонно-поворотной и состоящей из кронштейна, поворачивающегося вокруг вертикальной оси Z на угол ±200°, и корпуса со встроенными устройством фиксации инструмента и мотор-шпинделем, расположенным внутри кронштейна, отклоняющегося от горизонта вверх-вниз на угол ±105°.

При этом основной шпиндель 4 выполнен с возможностью перемещения над столом 2 как в горизонтальной плоскости по двум взаимно перпендикулярным направлениям Х и Y, так и с помощью ползуна, смонтированного на каретке, вдоль третьей оси (вертикальной - Z), перпендикулярной первой и второй осям.

Кроме того, станок снабжен устройством автоматической смены инструмента, устройством числового программного управления (УЧПУ) типа персональной ЭВМ, совмещенным с пультом управления; цифровыми быстродействующими следящими приводами подач и главного движения, выполненными по всем координатам с линейными и круговыми датчиками обратной связи по конечным перемещениям, обеспечивающими высокую точность позиционирования инструмента и пультом управления (не показано).

Станок снабжен загрузочным устройством 5 для автоматизированной загрузки обрабатываемых деталей в рабочую зону и выгрузки из нее. Загрузочное устройство 5 включает основание 6, установленное с бокового торца станка в районе люка 7, и соединено со станиной кронштейнами 8. Основание 6 имеет направляющие 9, по которым перемещается каретка 10. Каретка 10 на своей верхней поверхности выполнена с двумя приемными устройствами для расположения столов-спутников 14 и 21. Каждое из приемных устройств 11 (см. фиг.3, 5) выполнено с двумя рядами опорных 12 и направляющих 13 роликов, на которых столы-спутники 14, 21 размещаются и передвигаются по каретке 10 перпендикулярно направлению ее движения на направляющих 9. Для перемещения столов-спутников в рабочую зону предусмотрены направляющие и опорные ролики на станине, закрываемые шторками (не показано). Опорные ролики на станине выполнены с прихватами, управляемыми гидроцилиндрами и обеспечивающими фиксацию столов-спутников в рабочей зоне для обработки деталей.

Перемещение каретки 10 относительно основания 6 осуществляется с помощью пневмоцилиндра 16, соединенного одним концом с основанием, а другим - с кронштейном 17, закрепленным на каретке (см. фиг.4).

Каждый из столов-спутников 14, 21 представляет собой сварную конструкцию коробчатого типа, на верхней поверхности которого крепится обрабатываемая деталь с помощью сетки резьбовых отверстий 15. В нижней части столов-спутников 14, 21 имеются направляющие планки (не показано), опирающиеся на опорные ролики 12 и взаимодействующие с направляющими роликами 13.

Каждый из столов-спутников 14, 21 на своем торце, обращенном к рабочей зоне, снабжен цепляющим устройством, выполненным в виде захвата 18.

Перемещение стола-спутника с деталью с загрузочного устройства в рабочую зону и обратно осуществляется с помощью бесштокового пневмоцилиндра 19, установленного в верхней части основания станины 1, выполненного с ползушкой 20, связанной с поршнем пневмоцилиндра и взаимодействующей с захватом 18 (см. фиг.1 и 6).

В состав загрузочного устройства входят два стола-спутника. Обычно в процессе работы один из столов-спутников находится в рабочей зоне станка (в показанном виде на чертеже - это стол-спутник 21), где производится обработка детали, в то время как другой стол-спутник (14) находится на каретке 10 загрузочного устройства, где производится установка или снятие другой детали. На неработающем станке оба стола-спутника могут находиться на каретке загрузочного устройства.

Кроме того, для снижения перегрузок и ударных нагрузок на конструкцию каретка 10 снабжена ограничителями хода столов-спутников, выполненными в виде гидропневмоамортизаторов 22. Аналогичными устройствами - ограничителями - снабжена также станина 6 для ограничения перемещения самой каретки, выполненными в виде гидропневмоамортизаторов 23.

Загрузочное устройство 5 работает следующим образом. После окончания обработки детали, закрепленной на столе-спутнике 21, находящемся в рабочей зоне, включается бесштоковый пневмоцилиндр 19, стол-спутник 21 перемещается в крайнее левое положение и размещается на каретке 10 рядом со столом-спутником 14 (см. фиг.2). После этого включается привод каретки 10 пневмоцилиндр 16. Каретка 10 перемещается в положение 10a, при этом захват 18 стола-спутника 21 выводится из зацепления с ползушкой 20 бесштокового пневмоцилиндра 19, в то же время захват 18 стола-спутника 14 вводится в зацепление с ползушкой 20 бесштокового пневмоцилиндра 19. После чего включается бесштоковый пневмоцилиндр 19 на втягивание, стол-спутник 14 перемещается в крайнее правое положение и размещается на столе 2, где и производится обработка детали на столе-спутнике 14. В это время со стола-спутника 21 снимается обработанная деталь и устанавливается новая. В дальнейшем цикл повторяется.

Использование изобретения позволяет:

- повысить производительность станка за счет сокращения вспомогательного времени на установку и закрепление заготовок и съема готовой продукции;

- значительно упростить конструкцию загрузочного устройства, уменьшить габариты при повышении надежности и эксплуатационных характеристик;

- автоматизировать процесс загрузки заготовок и выгрузки готовой продукции;

- высвободить время оператору для одновременного обслуживания нескольких станков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегатный станок | 1975 |

|

SU553088A1 |

| Металлорежущий станок | 1990 |

|

SU1830333A1 |

| Агрегатный станок | 1986 |

|

SU1423348A1 |

| СТАНОК ДЛЯ СБОРКИ ПОЛЫХ ИЗДЕЛИЙ | 1970 |

|

SU260534A1 |

| Металлорежущий станок с устройством автоматической смены приспособлений-спутников с изделиями | 1982 |

|

SU1122470A1 |

| Полуавтоматическая сборочная линия | 1982 |

|

SU1115886A1 |

| Гибкая производственная система | 1985 |

|

SU1321549A1 |

| Многооперационный станок | 1982 |

|

SU1096082A1 |

| Металлорежущий станок | 1982 |

|

SU1069972A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

Изобретение относится к металлообработке, более конкретно к металлорежущим станкам, в частности к конструктивным элементам, входящим в общую компоновку, а именно - к погрузочным устройствам, и может быть использовано в станках с числовым программным управлением, предназначенных для комплексной механообработки призматических и объемных сложных изделий авиакосмической, автомобильной, судостроительной и других отраслей промышленности. Сущность изобретения заключается в том, что основание загрузочного устройства металлорежущего обрабатывающего центра жестко связано со станиной кронштейнами. Привод выполнен в виде бесштокового пневмоцилиндра, установленного в верхней части основания станины и выполненного с ползушкой, связанной с поршнем пневмоцилиндра и взаимодействующей с захватом стола-спутника. Кроме того, каретка снабжена ограничителями хода столов-спутников. Станина снабжена ограничителями перемещения. Технический результат изобретения состоит в улучшении эксплуатационных характеристик и повышении производительности металлорежущего станка. 2 з.п. ф-лы, 6 ил.

| Станки с числовым программным управлением./ПОД РЕД | |||

| В.А.ЛЕЩЕНКО | |||

| - М.: Машиностроение, 1979, с.358-364, рис.8.18 | |||

| Обрабатывающий центр | 1990 |

|

SU1756104A1 |

| Комбинированный металлообрабатывающий станок | 1975 |

|

SU539739A1 |

| Загрузочное устройство | 1986 |

|

SU1315225A1 |

| US 3851380 A, 03.12.1974 | |||

| ЗОНД ДЛЯ КОНТРОЛЯ ПРОФИЛЯ ТЕМПЕРАТУРЫ В ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2303637C2 |

Авторы

Даты

2005-07-27—Публикация

2004-04-26—Подача