Данное изобретение направлено на получение синтез-газа путем парового реформинга углеводородного сырья при контакте с катализированным оборудованием.

Термин "катализированное оборудование" используют для каталитической системы, где слой катализатора закреплен на поверхности другого материала, например на металлических поверхностях. Этот другой материал служит в качестве носителя катализатора, придавая системе прочность. Это позволяет создавать катализаторы таких конфигураций, механическая прочность которых сама по себе была бы недостаточна.

Синтез-газ получают из углеводородов путем парового реформинга в соответствии со следующими реакциями (1)-(3):

CnHm+nH2O _→ nCO+(n+m/2)H2 (-ΔH

CO+H2O ⇔ CO2+H2 (-ΔH

CH4+H2O ⇔ CO+3H2 (-ΔH

При настоящем уровне техники в технологии парового реформинга используют катализатор реформинга в форме гранул различных размеров и форм. Гранулы катализатора помещают в реакторы с неподвижным слоем (трубы реформинг-установки). Реакция реформинга эндотермична. В реформинг-установках обычного типа необходимая теплота подается из пространства снаружи труб обычно путем комбинации излучения и конвекции на внешнюю поверхность трубы реформинг-установки. Тепло переносится через стенку трубы на внутреннюю поверхность трубы посредством теплопроводности и передается газовой фазе путем конвекции. Наконец, тепло переносится из газовой фазы к гранулам катализатора путем конвекции. Температура катализатора может быть более чем на 100oС ниже, чем температура внутренней стенки трубы, при той же аксиальной позиции трубы реформинг-установки.

Было обнаружено, что теплоперенос более эффективен при использовании в процессе парового реформинга катализированного оборудования. Перенос тепла к катализатору происходит от внутренней стенки трубы путем проводимости. Этот механизм переноса гораздо более эффективен, чем перенос путем конвекции через газовую фазу. Результат заключается в том, что температуры внутренней стенки трубы и катализатора почти идентичны (разница составляет менее чем 5oС). Более того, можно уменьшить толщину трубы, что снижает температурную разницу между внутренней и внешней сторонами трубы реформинг-установки. Следовательно, можно иметь как более высокую температуру катализатора, так и более низкую температуру трубы, при этом при замене труб реформинг-установки обычного типа на трубы катализированного оборудования все остальные условия остаются такими же. Желательно, чтобы температура внешней стенки трубы была низкой, так как это продлевает срок службы трубы. Высокая температура катализатора имеет преимущества, так как скорость реакции возрастает с температурой, и так как равновесие реакции (3) сдвигается вправо, что приводит к лучшему использованию сырья.

Падение давления в катализированной трубе реформинг-установки намного ниже, чем в обычном случае для того же диаметра трубы. Это позволяет использовать трубы реактора с меньшим диаметром и тем не менее поддерживающие приемлемое падение давления. При использовании трубы меньшего диаметра срок службы трубы увеличивается, труба устойчива к воздействию более высоких температур, уменьшается расход материала.

Наконец, количество катализатора при использовании катализированного оборудования труб реформинг-установки уменьшается по сравнению с реформинг-установками обычного типа с неподвижным слоем катализатора реформинга.

На чертеже изображена передняя часть установки по производству синтез-газа.

Сырье 2 предварительно нагревают, десульфируют в блоке 4, смешивают с технологическим паром 6 и далее нагревают перед подачей в адиабатическую предварительную реформинг-установку 8. Поток, вытекающий из предварительной реформинг-установки 8, далее нагревают в змеевике теплообменника, расположенном в канале 12 дымового газа, и направляют в трубчатую реформинг-установку 14, где происходит превращение метана до водорода, монооксида углерода и диоксида углерода. Переработка вытекающего из реформинг-установки потока газа зависит от использования продукта.

Катализированное оборудование можно использовать в обоих блоках, изображенных на чертеже:

в подогревающем змеевике 10 для нагревания вытекающего из предварительной реформинг-установки потока газа перед его входом в трубчатую реформинг-установку 14;

в трубчатой реформинг-установке 14.

Каталитическое покрытие металлической поверхности (нанесение тонкого слоя) - хорошо известный процесс (его описание можно найти, например, в Cybulski, A. , Moulijn, J. A. , Structured catalysts and reactors, Marcel Dekker, Inc. , New York, 1998, глава 3 и ссылки в ней). Тонкий слой суспензии, содержащей керамический предшественник, наносят на поверхность, например напылением, окрашиванием или окунанием. После нанесения покрытия суспензию сушат и прокаливают обычно при температуре в диапазоне от 350 до 1000oС. Наконец, керамический слой пропитывают каталитически активным материалом. В качестве альтернативы можно нанести каталитически активный материал одновременно с керамическим предшественником.

К сожалению, реакторы с катализированным оборудованием имеют ряд недостатков по сравнению с реакторами с неподвижным слоем:

слой катализатора нельзя заменить, если он потеряет свою активность со временем или в результате отравления;

слой катализатора можно нанести только на определенные материалы. И трубы реактора должны быть изготовлены из этого типа материала, а он может быть более дорогим, чем обычный материал для труб. Реакции парового реформинга протекают при повышенном давлении, и труба имеет большую толщину, следовательно, стоимость материала существенно влияет на цену;

более того, производство длинных труб катализированного оборудования реактора может быть затруднительным. Длина трубы реактора может достигать 10 м и более. Будет затруднительно получить слой катализатора реформинга равномерной толщины по всей длине такой трубы, и средство получения равномерного слоя, которое можно использовать в малом масштабе, такое как центрифугирование трубы, труднее применить для трубы такого размера. К тому же соответствующая тепловая обработка трубы такого размера затруднительна.

Эти недостатки можно преодолеть, если изготовлять катализированное оборудование отдельно от реактора, как это описано ниже.

Металлическую подложку разрезают на части подходящего размера. На лист наносят тонкий слой вышеописанным способом. После нанесения тонкого слоя листу придают подходящую форму. В качестве альтернативы можно придать листу его конечную форму до нанесения тонкого слоя. Металлической подложке придают по существу ту же форму, что имеет стенка реактора, и располагают так, чтобы она находилась непосредственно в теплопроводящей связи со стенкой реактора.

Можно будет заменить слой катализатора, если он не будет обладать достаточной каталитической активностью. Дорогая сталь, используемая для получения соединения катализатора с металлической поверхностью, будет составлять только маленькую долю в общем расходе металла. Катализированное оборудование можно изготавливать в виде более маленьких секций, которые будет легче производить и обрабатывать.

Соответственно, данное изобретение обеспечивает способ получения газа, обогащенного водородом и монооксидом углерода, путем каталитического парового реформинга углеводородного сырья, включающий операцию:

а) пропускания технологического газа, содержащего углеводородное сырье, через трубчатый реактор с катализатором парового реформинга, нагреваемым путем сжигания топлива, причем катализатор парового реформинга нанесен на металлическую подложку, имеющую по существу такую же форму, что и стенка реактора, и находящуюся в непосредственной теплопроводящей связи с внутренней стенкой трубы трубчатого реактора.

Указанный способ может дополнительно включать операцию пропускания перед операцией (а) углеводородного сырья через первый реактор с катализатором парового реформинга, нагреваемым горячим газовым потоком, причем катализатор парового реформинга нанесен на металлическую подложку, имеющую по существу такую же форму, что и стенка реактора, и находящуюся в непосредственной теплопроводящей связи с внутренней стенкой трубы реактора.

В конкретном варианте осуществления данного изобретения катализатор реформинга в реакторе на операции (а), нанесенный на металлическую подложку, используют в сочетании с гранулами катализатора реформинга.

Катализатор парового реформинга, используемый в предлагаемом способе, может включать никель и/или благородные металлы.

Пример

Система реактора с подогревающим змеевиком для превращения углеводородов состоит из 16 труб длиной 20 м. Трубы имеют внутренний диаметр 100 мм и наружный диаметр 120 мм. Внутренняя стенка каждой трубы предназначена для покрытия тонким слоем катализатора реформинга.

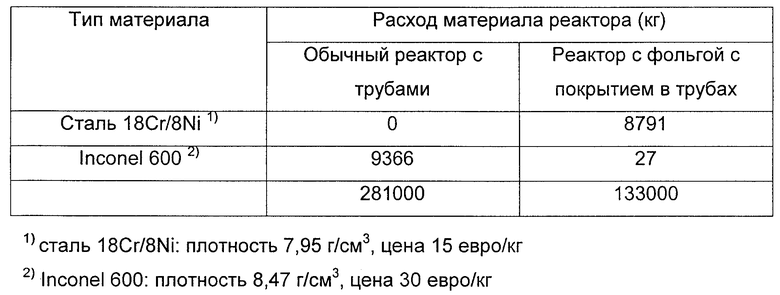

Механическая прочность каждой трубы является удовлетворительной при использовании стали 18Cr/8Ni, содержащей Cr, Ni и Fe в соотношении 18:8:74. Однако материал катализатора не имеет адгезии к такому типу стали. Он обладает адгезией к высоколегированной никелем стали, такой как Inconel 600, которая содержит Сr, Ni и Fe в соотношении 15,5:76:8,5.

При обычном типе конструкции каждая труба должна быть изготовлена из высоколегированной никелем стали, что было бы крайне дорого, как видно из приведенной таблицы. Кроме того, было бы трудно по всей длине каждой трубы (20 м) получить равномерную толщину покрытия катализатором.

Согласно предложенному способу, используют реактор, в котором каждая труба изготовлена из более дешевой стали 18Cr/8Ni, и в трубе находится лист фольги высоколегированной никелем стали, покрытый катализатором. Этот лист изготовлен путем разрезания фольги на листы с размерами, соответствующими внутренним размерам трубы, с последующим осуществлением покрытия фольги из жидкой фазы катализатором реформинга и формованием ее в трубчатом виде, соответствующем каждой трубе. Затем ее вводят в трубу и располагают в непосредственной теплопроводящей связи с внутренней стенкой трубы.

Характеристики реактора, содержащего трубы из высоколегированной никелем стали, и реактора, содержащего трубы из стали 18Cr/8Ni и фольгу высоколегированной никелем стали, являются идентичными. Однако цена реактора с трубами, содержащими фольгу, примерно на 50% ниже, как видно из таблицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА, ОБОГАЩЕННОГО ВОДОРОДОМ И МОНООКСИДОМ УГЛЕРОДА, ПУТЕМ КАТАЛИТИЧЕСКОГО РИФОРМИНГА УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2008 |

|

RU2357919C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА И ПАРОПЕРЕГРЕВАТЕЛЬ | 2009 |

|

RU2505482C2 |

| РЕАКТОР ДЛЯ ПАРЦИАЛЬНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2014 |

|

RU2554008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗА, СОДЕРЖАЩЕГО ВОДОРОД И ОКСИД УГЛЕРОДА | 2002 |

|

RU2300493C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2342318C2 |

| РЕАКТОР И СПОСОБ ПРОВЕДЕНИЯ ЭНДОТЕРМИЧЕСКИХ ИЛИ ЭКЗОТЕРМИЧЕСКИХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ | 2005 |

|

RU2379100C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ С ЦЕЛЬЮ ЕЕ ЗАЩИТЫ | 2006 |

|

RU2439200C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА УГЛЕВОДОРОДОВ | 2003 |

|

RU2345948C9 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ КАТАЛИТИЧЕСКОЙ ЭНДОТЕРМИЧЕСКОЙ РЕАКЦИИ | 2011 |

|

RU2462502C1 |

| СПОСОБ ПАРОВОЙ КОНВЕРСИИ МЕТАНА И/ИЛИ ЛЕГКИХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ | 2022 |

|

RU2785612C1 |

Данное изобретение направлено на получение синтез-газа путем парового реформинга углеводородного сырья при контакте с катализированным оборудованием. Способ получения газа, обогащенного водородом и монооксидом углерода путем каталитического реформинга углеводородсодержащего сырья, включает операцию а) пропускания технологического газа, содержащего углеводородное сырье, через трубчатый реактор с катализатором парового реформинга, нагреваемым путем сжигания топлива. Причем катализатор парового реформинга нанесен на металлический лист, имеющий такую же форму, что и стенка реактора, и находящийся в непосредственной теплопроводящей связи с внутренней стенкой трубы трубчатого реактора. Способ дополнительно включает операцию пропускания перед операцией а) углеводородного сырья через первый реактор с катализатором парового реформинга. Катализатор реформинга в реакторе на операции а) используют в сочетании с гранулами катализатора реформинга. Катализатор реформинга включает никель и/или благородные металлы. Данное изобретение позволяет увеличить срок службы реакторов и приводит к лучшему использованию сырья. 3 з.п. ф-лы, 1 ил., 1 табл.

| Способ уборки картофеля и устройство для его осуществления | 1958 |

|

SU124226A1 |

| Способ получения водородсодержащего газа | 1976 |

|

SU669660A1 |

| SU 230793 A, 17.03.1969 | |||

| Способ получения водородсодержащего газа | 1982 |

|

SU1104103A1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1991 |

|

RU2088517C1 |

| JP 6064902 A, 08.03.1994 | |||

| ВЫПАРНОЙ АППАРАТ | 1991 |

|

RU2034597C1 |

| Материал для электрического контакта | 1974 |

|

SU629578A1 |

Авторы

Даты

2004-01-10—Публикация

1999-07-01—Подача