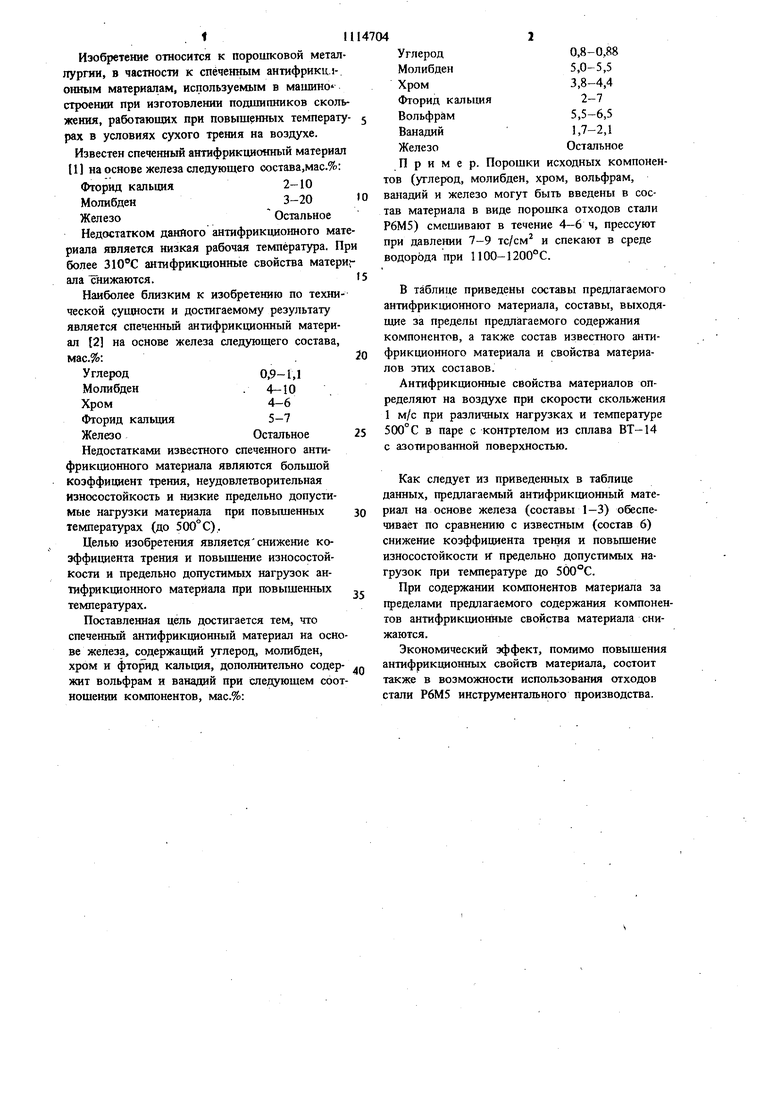

Изобретение относится к порошковой метал лургии, в частности к спеченным антифрикц.1онным материалам, используемым в машино строении при изготовлении подшипников скол жения, работающих при повышенных температ рах в условиях сухого трения на воздухе. Известен спеченный антифрикционный материал 11 на основе железа следующего состава,мас.%: Фторид кальция2-10 Молибден 3-20 Железо Остальное Недостатком данйого антифрикционного ма риала является низкая рабочая температура. П более ЗЮС антифрикционные свойства матер ала снижаются. Наиболее близким к изобретению по технической сущности и достигаемому результату является спеченный антифрикционный материал 2 на основе железа следующего состава, мас.%: Углерод0,9-1,1 Молибден. 4-10 Хром4-6 Фторид кальция5-7 ЖелезоОстальное Недостатками известного спеченного антифрикционного материала являются больщой козффициент трения, неудовлетворительная износостойкость и низкие предельно допустимые нагрузки материала при повьпленных температурах (до 500°С). Целью изобретения являетсяснижение коэффициента трения и повыщение износостойкости и предельно допустимых нагрузок антифрикционного материала при повышенных температурах. Поставленная цель достигается тем, что спеченный антифрикционный материал на осно ве железа, содержащий углерод, молибден, хром и фторид кальция, дополнительно содержит вольфрам и ванадий при следующем соот ношении компонентов, мас.%: 0,8-0.88 Углерод Молибден 3.8-4,4 Фторид кальция Вольфрам Ванадий Остальное Пример. Порошки исходных компонентов (углерод, молибден, хром, вольфрам, ванадий и железо могут быть введены в состав материала в виде порошка отходов стали Р6М5) смешивают в течение 4-6 ч, прессуют при давлении 7-9 тс/см и спекают в среде водорода при 1100-1200°С. В таблице приведены составы предлагаемого антифрикционного материала, составы, выходящие за пределы предлагаемого содержания компонентов, а также состав известного антифрикционного материала и свойства материалов этих составов. Антифрикционные свойства материалов определяют на воздухе при скорости скольжения 1 м/с при различных нагрузках и температуре 5 00° С в паре с контртелом из сплава ВТ-14 с азотарованной поверхностью. Как следует из приведенных в таблице данных, предлагаемый антифрикционный материал на основе железа (составы 1-3) обеспечивает по сравнению с известным (состав 6) снижение козффициента трения и повьпыение износостойкости И предельно допустимых нагрузок при температуре до 5бО°С. При содержании компонентов материала за пределами предлагаемого содержания компонентов антифрикционные свойства материала снижаются. Экономический эффект, помимо повышения антифрикционных свойств материала, состоит также в возможности использования отходов стали Р6М5 инструментального производства.

10,88 5,5 4,4 2,0

20,84 5,2 4,1 5,06,0

2,1 Остаиьное

6,5

1,9

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковый антифрикционный материал на основе меди | 1989 |

|

SU1632998A1 |

| ПОРОШКОВЫЙ ИНСТРУМЕНТАЛЬНЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 1998 |

|

RU2137860C1 |

| СПЕЧЕННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2002 |

|

RU2221070C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2040574C1 |

| СПЕЧЕННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 2004 |

|

RU2244764C1 |

| Быстрорежущая сталь | 1991 |

|

SU1788074A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1995 |

|

RU2101380C1 |

| Спеченная быстрорежущая сталь | 1986 |

|

SU1381192A1 |

| Быстрорежущая сталь | 1983 |

|

SU1113423A1 |

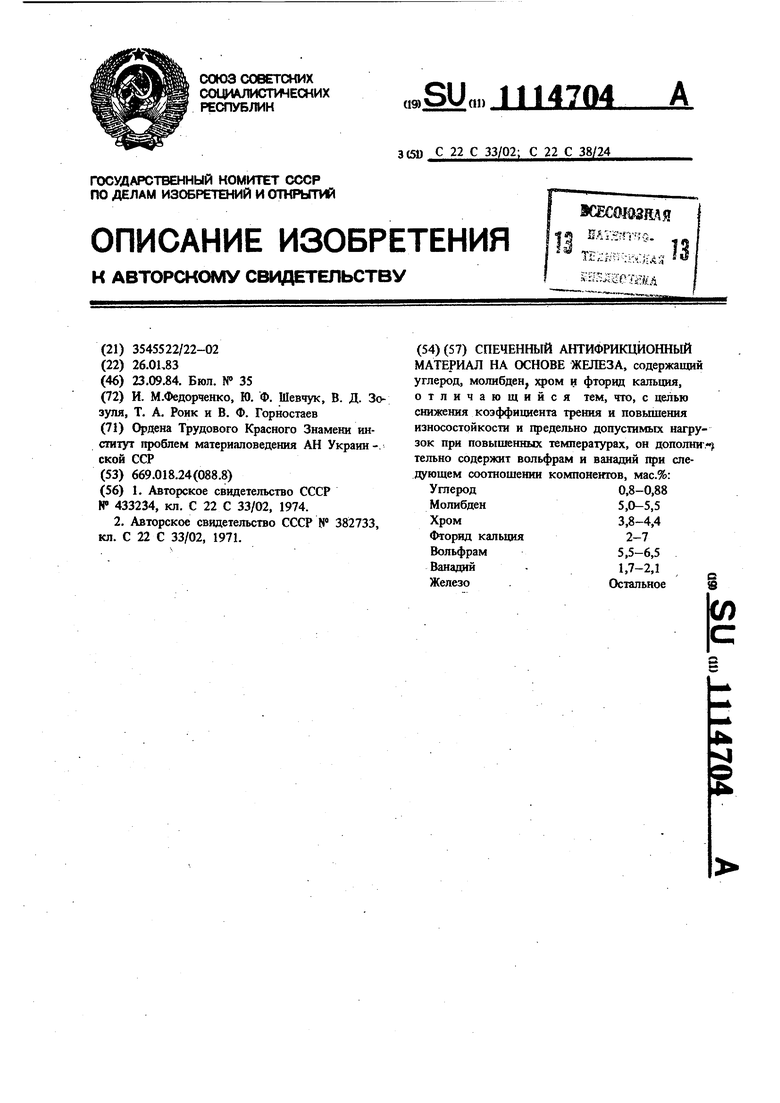

СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА, содержащий углерод, молибден, хром и фторид кальция, отличающийся тем, что, с целью снижения коэффициента трения и повьпиения износостойкости и гфедельно допустимых нагрузок при повышенных температурах, он дополни-.тельно содержит вольфрам и ванадай 1фи следующем соотношении компонетх)в, мас.%: Углерод0,8-0,88 Молибден5,0-5,5 Хром3,8-4,4 Фторид калыщя2-7 Вольфрам5,5-6,5 Ванадий-1,7-2,1 ЖелезоОстальноеш (Л С

0,8 5,0 3,8 7,0

0,1 6,5 5,0 1,07,5

0,7 4,6 3,2 9,0 4,5

6 0,9-1,1 4-10 3-6 5-7

0,610,19 42 0,1143 0,2

0,420.3 160 0,1486 0,3238

0,80,3 174 0,28 159 0,32 240

0,40,4 304 0,36 280 0,42 291

0,70,48 310 0,32650,4 280

5,5

1,7

2,4

75

61

75

50

50

20

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АНТИФРИКЦИОННЫЙ МЕТАЛЛОКЕРАМИЧЕСКИЙ МТЕРИАЛНА ОСНОВЕ Жи^ВК | 1972 |

|

SU433234A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ АНТИФРИКЦИОННЫЙ СПЛАВ | 0 |

|

SU382733A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-09-23—Публикация

1983-01-26—Подача