Изобретение относится к области ультразвуковой техники, в частности к ультразвуковым диспергаторам (дезинтеграторам), экстракторам, ультразвуковым устройствам очистки в жидких средах.

Устройство предназначено для использования прежде всего в пищевой, фармацевтической, химической отраслях промышленности для получения высокодисперсных, химически чистых продуктов, особенно растительного и животного происхождения. Кроме того, оно может быть использовано в промышленности для приготовления смесей, суспензий, эмульсий, очистки мелких изделий в жидкостях.

Известен ультразвуковой диспергатор (a.c. SU 683793, B 01 F 11/02, оп. 05.09.79), включающий цилиндрический ультразвуковой преобразователь, внутри которого помещена с возможностью вращения вокруг оси рабочая камера в виде полого цилиндра. Рабочую камеру окружает коаксиальный цилиндр, образующий между ними кольцевой зазор, через который под давлением пропускают воду для охлаждения рабочей камеры, выполняющую одновременно роль трансформатора акустической энергии.

Такая конструкция позволяет приготавливать однородные суспензии с низкой температурой кипения вследствие охлаждения рабочей камеры снаружи и одновременного перемешивания в процессе диспергирования. Это особенно важно при изготовлении пищевых и лекарственных продуктов.

Недостатком этого диспергатора является то, что в нем невозможно приготовление высокодисперсных продуктов, так как невозможно получить достаточно высокоинтенсивное воздействие, способное вызвать в зоне дезинтеграции необходимые гидродинамические градиенты.

Известно также устройство для диспергирования твердого материала в жидкости (прототип, пат. US 4071225, В 01 F 13/00, oп. 31.01.78), включающее рабочую камеру в виде трубы прямоугольного сечения, расположенной вертикально, соответственно с нижним и верхним отверстиями для прокачки через нее диспергирующей жидкости (жидкой среды); плоские ультразвуковые преобразователи, расположенные на двух противоположных стенках рабочей камеры; емкость для жидкой среды и средства подачи ее из емкости в рабочую камеру снизу вверх под давлением и обеспечения циркуляции ее через рабочую камеру и емкость по замкнутой цепи.

Прямоугольное сечение рабочей камеры таково, что расстояние (зазор) между ее стенками, на которых расположены ультразвуковые преобразователи, намного меньше, чем длина этих стенок. Величина зазора выбирается такой, что при возбуждении ультразвукового поля происходит многократное отражение волн от стенок камеры, за счет чего в ней создается высокая интенсивность ультразвукового поля. Чем больше отражений, тем выше энергия поля. При этом, поскольку отражение волн происходит от колеблющихся поверхностей, то они движутся с периодически меняющимися частотами, что исключает возможность образования стоячих волн.

Реальная величина зазора в этой конструкции не превышает 25 мм, а предпочтительно - еще меньше, 6-1,5 мм. Снизу, кроме прочего, эта величина, очевидно, ограничивается возможностями прохождения жидкой среды через рабочую камеру, то есть зависит и от ее вязкости.

Вертикальное расположение камеры обусловлено тем, что направление движения жидкой среды, обеспечиваемое насосом, должно быть противоположно действию силы ее тяжести. В этом случае образующиеся пустоты или полости будут двигаться вместе с жидкой средой и выходить из камеры.

Недостатком этого диспергатора является то, что в нем не достигается необходимо высокая интенсивность поля для получения высокодисперсных продуктов. Например, невозможно получить высокодисперсные, содержащие большую часть низкомолекулярных фракций, чистые продукты из растительного сырья, тем более в промышленных объемах.

Основной дезинтегрирующий эффект ультразвука связан с физическим явлением - кавитацией, вызывающей возникновение высокоградиентных микропотоков, ударных волн, локальных скачков давления, и зависит от использованной частоты, мощности и продолжительности обработки, температуры и характера дисперсионной среды. При диспергировании, например, сырья растительного или животного происхождения разрушение межклеточных связей и целостности клеточных мембран происходит при достижении в них напряжений, равных пределу прочности их мембран. Таким образом, для получения высокодисперсных составов необходимо высокоинтенсивное воздействие, способное вызвать в зоне дезинтеграции необходимые гидродинамические градиенты. В данной конструкции, несмотря на довольно высокую интенсивность ультразвукового поля, это не обеспечивается.

Задача, решаемая предлагаемым изобретением, - обеспечение возможности получения высокодисперсных, содержащих большую долю низкомолекулярных фракций, химически чистых материалов, в частности, из растительного сырья в промышленных масштабах.

Поставленная задача решается тем, что в ультразвуковом устройстве, включающем рабочую камеру с боковыми гранями, имеющую нижнее и верхнее отверстия соответственно для подачи и вывода жидкой среды, плоские ультразвуковые преобразователи, расположенные на гранях рабочей камеры, емкость для жидкой среды, средства подачи жидкой среды в рабочую камеру снизу вверх под давлением и обеспечения циркуляции ее через рабочую камеру и емкость по замкнутой цепи, в отличие от известного рабочая камера выполнена в форме прямого параллелепипеда, боковые ребра которого расположены горизонтально, отверстия для подачи жидкой среды в рабочую камеру выполнены, по крайней мере, в одном, расположенном вертикально, основании параллелепипеда, ультразвуковые преобразователи расположены на всех гранях рабочей камеры, а также дополнительно введен разъемный съемный контейнер, расположенный внутри рабочей камеры с возможностью вращения вокруг горизонтальной оси и выполненный в форме полого цилиндра с установленной соосно внутри него перфорированной трубой (внутренняя стенка контейнера), сообщающейся с рабочей камерой, при этом внешняя цилиндрическая стенка контейнера выполнена проницаемой для жидкой среды из материала, прозрачного для ультразвука (акустически прозрачного), а труба выполнена из материала, отражающего ультразвук.

Внешняя цилиндрическая стенка контейнера может быть выполнена в форме многогранной рамы, на ребра которой натянута сетка. Ребра рамы могут быть выполнены выступающими в направлении оси контейнера.

Дополнительно может быть введен рассекатель жидкости, расположенный в емкости выше уровня жидкой среды в ней против отверстия, через которое жидкость поступает в емкость из рабочей камеры. Также в емкости может быть установлен измеритель концентрации получаемого продукта.

Предлагаемая конструкция (совокупность признаков) является новой, так как в настоящее время не известны аналогичные ультразвуковые устройства, характеризуемые приведенной совокупностью признаков. Отличиями заявляемого устройства являются форма выполнения отдельных элементов, наличие новых, форма их выполнения и связи между ними.

Эти отличия приводят к достижению технического эффекта, заключающегося в обеспечении в полном, достаточно большом объеме равномерного диффузного поля высокой кавитационной интенсивности, достаточной для получения высокодисперсных фракций конечного продукта, при постоянной низкой температуре среды.

Неочевидность предлагаемого решения заключается в том, что отличия предлагаемой конструкции обеспечивают при применении в процессе работы известного приема перемешивания для получения равномерного распределения массы по объему (вращение контейнера), неожиданное достижение практически максимально высокой кавитационной интенсивности, равномерной в достаточно большом объеме, при низкой постоянной температуре. Это позволяет разрушать исходное сырье даже на уровне межмолекулярных связей и получать такую высокую степень дисперсности продукта, какую не позволяют получать другие известные ультразвуковые устройства. В результате также существенно расширяются возможности известных применений такого устройства.

В предлагаемой конструкции в зоне рабочей камеры между его стенками и трубой контейнера достигается максимальная интенсивность ультразвукового поля за счет наложения волн при многократном отражении их от стенок рабочей камеры и поверхности трубы и вращения контейнера. Внешняя цилиндрическая стенка контейнера, выполненная из акустически прозрачного материала, не поглощает энергию и практически не вносит потерь. При наложении ультразвукового поля высокой интенсивности в жидкости образуются области с развитой кавитацией. Кавитационные зародыши распределяются в жидкости случайным образом. Пузырьки и скопления их под действием акустических течений и движения жидкости (за счет вращения контейнера и напора) перемещаются с достаточно большой скоростью. В результате по всему объему, на значительных расстояниях от ультразвуковых преобразователей поле приобретает ярко выраженный диффузный характер. Предлагаемая конструкция обеспечивает получение в полном объеме рабочей камеры диффузного поля такой высокой кавитационной интенсивности, что активное сопротивление среды становится сравнимым или большим его волнового сопротивления. При этом среда ведет себя как чисто активная нагрузка, то есть среда полностью поглощает энергию высокоинтенсивного поля, что обеспечивает максимальное воздействие на исходное сырье и вследствие этого минимальное время проведения процесса.

При интенсивном поглощении энергии существенно повышается температура среды. Однако при диспергировании материалов растительного или животного происхождения, как правило, нельзя допускать повышение температуры выше некоторой заданной, обычно невысокой - 30-40oС. В предлагаемой конструкции обеспечивается поддержание низкой температуры среды, прежде всего, интенсивным, эффективным перемешиванием за счет вращения контейнера и принудительной циркуляции жидкой среды по замкнутой цепи (емкость - насос - рабочая камера - емкость). Происходит интенсивный теплоотвод из зоны максимальной плотности энергии ультразвукового поля и таким образом поддерживается заданная температура.

Одновременно происходит интенсивный отвод тепла с поверхностей ультразвуковых преобразователей (стенок рабочей камеры), что поддерживает стабильность их работы (поддерживает стабильность резонансной частоты источников).

Вариант, когда внешняя цилиндрическая стенка контейнера выполняется в форме многогранной рамы, на ребра которой натянута сетка, является наиболее простым для выполнения.

Если ребра рамы выполнены выступающими в направлении оси контейнера, то вследствие создания дополнительных завихрений усиливается перемешивание среды внутри контейнера.

Выполнение емкости для жидкой среды съемной повышает технологичность процесса вследствие простоты обслуживания.

Наличие в емкости рассекателя жидкости, расположенного выше уровня этой жидкости в емкости против отверстия, через которое жидкость сливается в нее из рабочей камеры, вносит дополнительное охлаждение циркулирующей среды (эффект градирни). Рассекатель может иметь разную геометрию и расположение в емкости. В случае плоской сетки она может быть установлена горизонтально или наклонно. В случае V-образной или пирамидообразной формы он располагается вершиной навстречу потоку.

В емкости для жидкой среды может быть установлен измеритель концентрации получаемого продукта. Он может быть использован в цепи автоматического регулирования процесса как датчик: при достижении требуемой заданной величины концентрации процесс автоматически прерывается.

Важным преимуществом предлагаемого устройства является также то, что он позволяет производить высококачественный продукт в промышленных объемах, так как в одном цикле можно обрабатывать большое количество сырья за практически минимальное время проведения процесса. Этому также способствует простота и удобство работы: сырье загружается в разъемный съемный контейнер вне рабочей камеры, после чего устанавливается в нее, а жидкая среда заливается в емкость, также находящуюся вне рабочей камеры. После проведения процесса получения заданного конечного продукта остаток твердой фазы остается в контейнере и просто извлекается вместе с ним из рабочей камеры. Если емкость для жидкой среды выполнена съемной, то после получения заданной концентрации готового продукта при не полностью использованном сырье, емкость просто заменяется на другую с чистой жидкой средой и процесс продолжают. Таким образом, обеспечивается простота, удобство пользования и сокращение времени промежуточных операций.

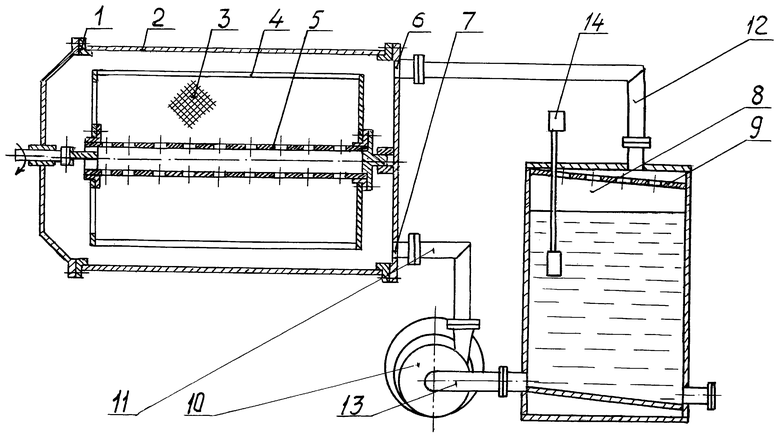

Изобретение поясняется схематическим изображением на чертеже ультразвукового устройства по изобретению, где

1 - рабочая камера,

2 - плоский ультразвуковой преобразователь,

3 - полый контейнер,

4 - внешняя цилиндрическая стенка контейнера,

5 - перфорированная труба,

6, 7 - соответственно верхнее и нижнее отверстия в стенке рабочей камеры (основании параллелепипеда),

8 - съемная емкость,

9 - рассекатель жидкости,

10 - насос,

11 - трубопровод, соединяющий насос 9 с нижним отверстием 7 рабочей камеры 1,

12 - трубопровод, соединяющий верхнее отверстие 6 рабочей камеры 1 с емкостью 8,

13 - трубопровод, соединяющий емкость 5 с насосом 9,

14 - погружной датчик концентрации конечного продукта.

Рабочая камера 1 имеет форму прямого параллелепипеда, боковые ребра которого расположены горизонтально. На всех гранях рабочей камеры установлены плоские ультразвуковые преобразователи 2. Съемный разъемный контейнер 3 установлен внутри рабочей камеры 1 с возможностью вращения вокруг горизонтальной оси. Контейнер 3 выполнен в виде полого цилиндра, имеющего внешнюю стенку 4, выполненную из материала, проницаемого для жидкой среды и акустически прозрачного. Внутренняя стенка контейнера 3 образована закрепленной внутри цилиндра перфорированной трубой 5, сообщающейся с объемом рабочей камеры 1 через свои открытые концы. В вертикальной стенке рабочей камеры 1 (основании параллелепипеда) выполнены отверстия: верхнее 6 - для слива и нижнее 7 - для подачи жидкой среды в рабочую камеру. Емкость 8 служит объемом, который заполняется в начале цикла чистой жидкой средой. В емкости 8 расположен плоский рассекатель 9 потока поступающей в процессе работы жидкости, в приведенном конкретном случае установленный наклонно. Емкость 8 может быть выполнена съемной. Насос 10 служит для подачи под давлением жидкой среды из емкости 8 в рабочую камеру 1 через нижнее отверстие 7 и обеспечения циркуляции по замкнутой цепи: емкость - насос - рабочая камера - емкость. Трубопроводы 11, 12, 13 замыкают цепь циркуляции. Погружной датчик 14 устанавливается в емкости 8.

Предлагаемое устройство работает следующим образом.

Съемный разъемный контейнер 3 заполняют исходным сырьем, например размельченной растительной массой, закрывают и устанавливают в камеру 1, которую герметизируют. Съемную емкость 8 заполняют, например, диспергирующей жидкостью, устанавливают датчик концентрации получаемого продукта 14. Емкость 8 соединяют герметично с нижним отверстием 7 рабочей камеры 1, через трубопровод 11, и насосом 10, через трубопровод 13. После этого при помощи насоса 10 подают под напором диспергирующую жидкость в рабочую камеру 1 до ее полного наполнения. Контейнер 3 заполняется через перфорацию своей внутренней стенки (трубы). После этого включают вращение контейнера 3 и питание ультразвуковых преобразователей 2. За счет напора подаваемой насосом в камеру 1 жидкости в ее объеме поддерживается постоянное повышенное давление. Непрерывную циркуляцию осуществляют до достижения заданного уровня концентрации получаемого продукта в среде в емкости 8. После этого по сигналу датчика 14 процесс прерывается. Емкость 8 отсоединяют от камеры 1 и заменяют другой с новой порцией диспергирующей жидкости, система замыкается. В случае, когда из исходного сырья получен не весь требуемый продукт, процесс повторяют при том же исходном сырье. В противном случае контейнер 3 перезагружают новой партией сырья.

Примером конкретного выполнения может служить ультразвуковой диспергатор-экстрактор для получения из морской травы Zostera пектина "Зостерин-Ультра". Исходное сырье - измельченная, имеющая заданную влажность морская трава Zostera; жидкая среда - дистиллированная вода; получаемый продукт - высокодисперсный, содержащий большую долю низкомолекулярных фракций размером от 80 до 5 кДА, химически чистый пектин "Зостерин-Ультра", растворенный в воде. В этом ультразвуковом устройстве в процессе обработки травы происходят сложные физико-химические процессы: одновременно идет разрушение на клеточном уровне растительного сырья (диспергирование), в результате чего получаются низкомолекулярные фракции, и вытягивание получаемого мелкодисперсного продукта в жидкую среду - воду (экстракция).

Этот диспергатор-экстрактор является основным узлом промышленной технологической линии изготовления пектина. Схема этого устройства соответствует приведенной на чертеже. В нем все элементы конструкции, соприкасающиеся с диспергирующей жидкостью, сырьем, извлекаемым экстрактом и т.п., выполнены из материалов, удовлетворяющих требованиям пищевой и медицинской промышленности: нержавеющая сталь, фторопласт, пищевой полиэтилен.

Рабочая камера выполнена в виде прямоугольного параллелепипеда с квадратным основанием, с размерами: сторона основания порядка 240 мм, длина ребра порядка 530 мм. На всех четырех гранях камеры расположены охлаждаемые магнитострикционные ультразвуковые преобразователи типа ПМ2-4/16. Они обеспечивают в такой конструкции получение полей интенсивностью 2,5-10 Вт/см2 при частоте 16 кГц.

Отверстия выполнены в одной боковой стенке камеры. Внешняя цилиндрическая стенка контейнера выполнена в виде многогранной рамы из нержавеющей стали с основанием, вписывающимся в круг диаметром 225 мм, обтянутой сеткой из пищевого полиэтилена с размером ячейки порядка 0,1 мм. Внутренняя стенка контейнера - перфорированная труба из нержавеющей стали, диаметром 60 мм с перфорацией диаметром порядка 5 мм. Вместимость такого контейнера порядка 16 литров. Контейнер закрепляется внутри камеры, обеспечивается вращение со скоростями до 100 об/мин.

Емкость выполнена также из нержавеющей стали в виде бака, поставленного на раму на колесах, который подсоединяется герметично при помощи переходников к трубопроводам, ведущим к рабочей камере и к насосу. Отверстие, через которое в бак сливается жидкость из рабочей камеры, расположено в его крышке. Используется насос марки ОНЦ 1,5/20, обеспечивающий напор 20 м с производительностью 1,5 м3/ч.

Производительность такого диспергатора-экстрактора порядка 1,5 т/ч раствора с концентрацией пектина не менее 4%. Получаемый из клетчатки травы Zostera раствор пектина (экстракта) в воде содержит фракции с размерами от 300 до 5 кДА. На следующих технологических операциях из раствора фильтрацией выделяют требуемые фракции.

Преимущества этого диспергатора-экстрактора в том, что благодаря использованию предлагаемого изобретения он позволил впервые получить высокодисперсные низкомолекулярные фракции, химически чистого пектина с размером 80-5 кДА ("Зостерин-Ультра"), при этом его производительность делает возможным промышленное производство. Другие известные диспергаторы не позволяют получать такой уникальный продукт, тем более в промышленных масштабах.

Кроме того, такой диспергатор позволяет организовать достаточно технологичное, практически безотходное производство: выделенный пектин в зависимости от размеров фракции используется в медицине, парфюмерной и пищевой промышленности, а остаток сырья является ценным кормовым продуктом для животноводства.

Предлагаемое ультразвуковое устройство может быть широко использовано как диспергатор, экстрактор, устройство для мойки мелких изделий и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой диспергатор | 2017 |

|

RU2666565C1 |

| Способ получения высокодисперсного торфа, обогащенного активными и питательными веществами | 2020 |

|

RU2744627C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ПЕКТИНА И ПЕКТИНСОДЕРЖАЩИХ ПИЩЕВЫХ ПРОДУКТОВ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354140C1 |

| УЛЬТРАЗВУКОВОЙ ДИСПЕРГАТОР | 2005 |

|

RU2304459C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 1993 |

|

RU2088644C1 |

| СПОСОБ ПЕРЕРАБОТКИ БАХЧЕВЫХ КУЛЬТУР С ПОЛУЧЕНИЕМ ПЕКТИНОСОДЕРЖАЩИХ КОМПОЗИЦИЙ | 2021 |

|

RU2806822C2 |

| СПОСОБ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКИХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ И ПРОТОЧНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2456068C1 |

| Ультразвуковой кавитационный преобразователь | 2021 |

|

RU2772137C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО ВОДОРАСТВОРИМОГО ЭКСТРАКТА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2005 |

|

RU2316375C2 |

| УЛЬТРАЗВУКОВОЙ ЭКСТРАКТОР | 2024 |

|

RU2829809C1 |

Изобретение относится к ультразвуковым диспергаторам (дезинтеграторам), экстракторам и предназначено для получения в промышленных масштабах высокодисперсных, химически чистых продуктов, особенно растительного и животного происхождения. Кроме того, оно может быть использовано в промышленности для приготовления смесей, суспензий, эмульсий, очистки мелких изделий в жидкостях. Устройство содержит рабочую камеру в виде прямого параллелепипеда, расположенного горизонтально. На всех гранях размещены ультразвуковые преобразователи. В камере размещен разъемный вращающийся контейнер. В контейнере установлена перфорированная труба из материала, отражающего ультразвук. Технический результат состоит в возможности получения высокодисперсных фракций конечного продукта при постоянной низкой температуре среды. 5 з.п. ф-лы, 1 ил.

| US 4071225 А, 31.01.1978 | |||

| Ультразвуковой диспергатор | 1977 |

|

SU683793A1 |

| Устройство для получения ультра дисперсных технологических составов | 1960 |

|

SU135874A1 |

| СПОСОБ АКТИВАЦИИ ЛЕКАРСТВЕННЫХ ПРЕПАРАТОВ | 1991 |

|

RU2020961C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2004-01-20—Публикация

2002-04-01—Подача