Изобретение относится к технологии холодной пластической обработки отверстий в металлических заготовках методом дорнования, при котором дорн проталкивают вдоль образующей отверстия, заполненного текучей средой-смазкой.

Наиболее близким к предлагаемому изобретению является способ обработки отверстий и устройство для его осуществления, описанные в кн. Гидропластическая обработка металлов. Пер. с болг. под ред. Богоявленского К.Н. и др. - Л.: Машиностроение, 1988, с.159, рис.4.15 - прототип.

В указанном способе применяют гидродорн, имеющий аксиальный и несколько радиальных каналов для подачи смазки в зону дорнования.

К недостаткам прототипа следует отнести необходимость регулировки давления смазки в зоне дорнования при помощи дополнительного достаточно сложного устройства.

Технической задачей является упрощение способа и устройства, расширение возможностей.

Технический результат достигается тем, что в способе обработки отверстий с использованием текучей среды, включающем размещение заготовки с отверстием в матрице, обработку отверстия путем проталкивания в него дорна посредством пуансона, взаимодействующего с источником проталкивающей силы, подачу текучей среды, образующей между дорном и поверхностью отверстия изолирующий жидкостной слой, передающий деформирующее усилие, регулирование давления текучей среды, в качестве источника проталкивающей силы используют гидропресс, воздействующий на пуансон, который производит проталкивание дорна за счет усилия гидропресса, при этом отверстие в заготовке заранее заполняют текучей средой, давление которой регулируют при помощи гидродросселя, соединенного с полостью матрицы, и производят извлечение обработанной заготовки при помощи выталкивателя, кинематически связанного с пуансоном.

Способ характеризуется тем, что в качестве текучей среды используют вязкую смазку.

Указанный способ реализуется при помощи устройства, содержащего основание с матрицей для заготовки, пуансон для проталкивания дорна через отверстие в заготовке, механизм регулирования давления текучей среды в заготовке, причем на пуансоне, установленном с возможностью взаимодействия с рабочим органом гидропресса, посредством упругого элемента закреплен с возможностью взаимодействия с заготовкой кольцевой упор, при этом устройство оборудовано выталкивателем заготовки, который содержит упор, размещенный внутри матрицы, и хвостовик, кинематически связанный с пуансоном, причем упор имеет глухое аксиальное отверстие, соосное отверстию в заготовке, и сквозной радиальный канал, а механизм регулирования давления содержит гидродроссель, соединенный с полостью матрицы через выполненный в нем сквозной радиальный канал.

Устройство характеризуется тем, что хвостовик выталкивателя связан с пуансоном посредством коромысла и тяг.

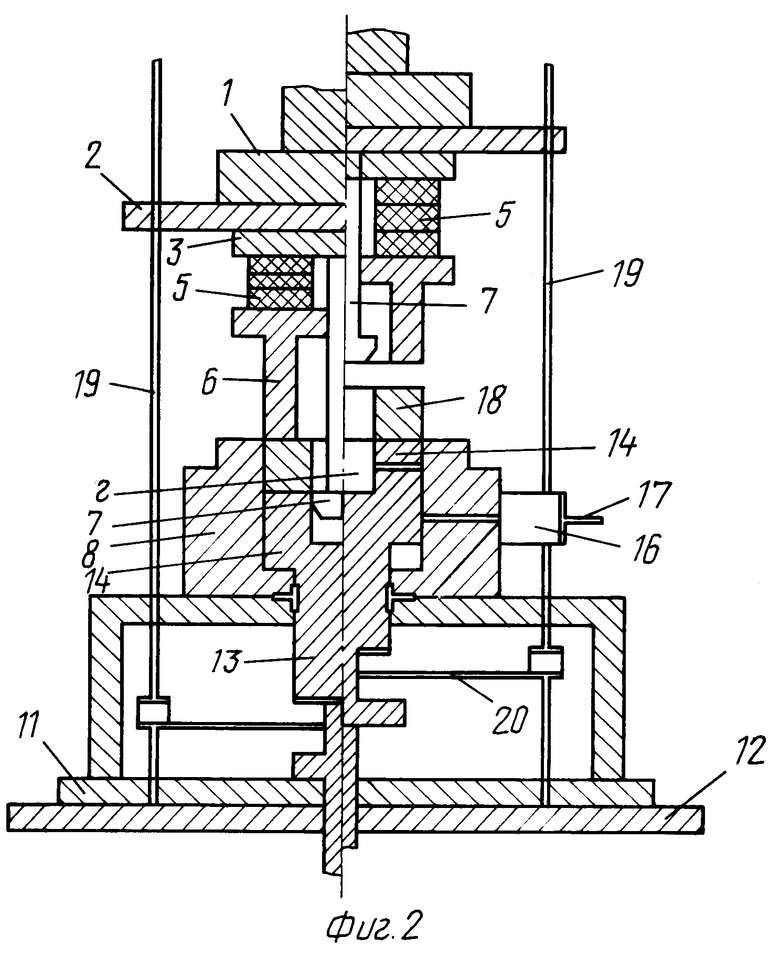

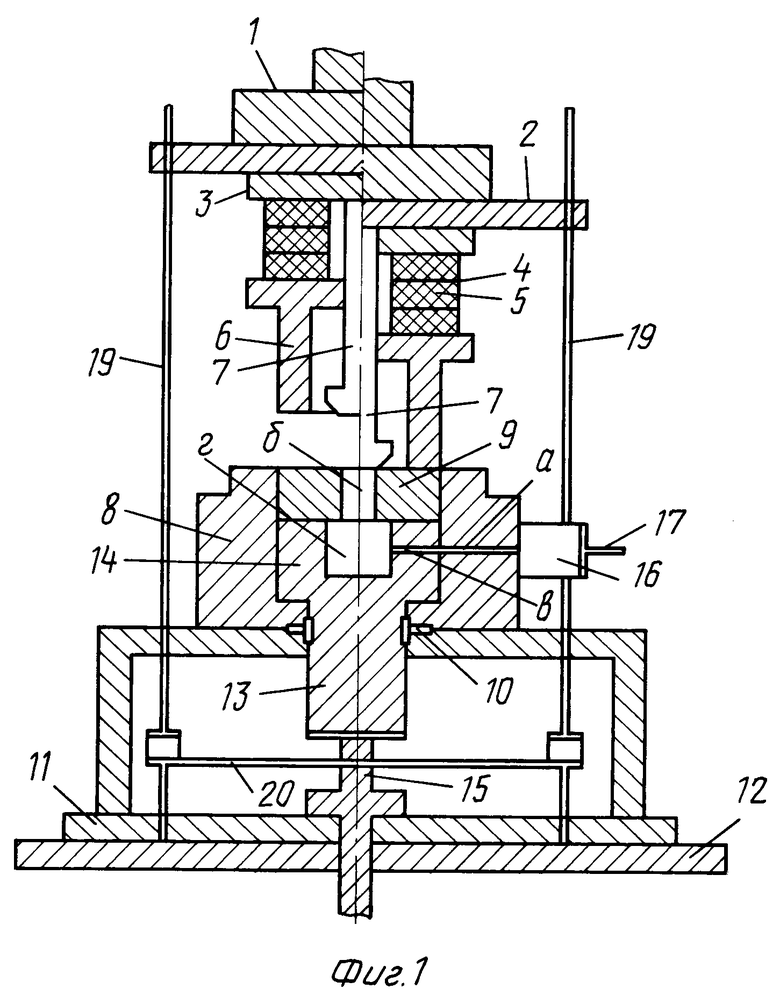

Изобретение поясняется чертежами, на которых показаны следующие виды: фиг. 1, слева - исходное положение устройства, справа - упор пуансона прижат к заготовке, фиг. 2, слева - дорн в нижнем положении, справа - толкатель в верхнем положении.

Источником проталкивающей силы служит гидропресс, имеющий рабочую плиту 1. В конкретном примере устройство содержит подвижную плиту 2 для передачи усилия от плиты 1 гидропресса пуансону 3. К пуансону при помощи упругого элемента, содержащего разделительные шайбы 4 и упругие кольца 5, присоединен кольцевой упор 6. Дорн 7, выполненный съемным, прикреплен к пуансону 3 резьбовым соединением (условно не показано). В матрице 8, предназначенной для заготовки 9, выполнен сквозной радиальный канал "а". В заготовке имеется отверстие "б" для смазки. Уплотнение 10 предотвращает просачивание смазки через зазоры между деталями из матрицы, которая закреплена на основании 11. Устройство установлено на рабочем столе 12 гидропресса.

Выталкиватель 13 состоит из упора 14, размещенного внутри матрицы, и хвостовика 15. В упоре 14 выполнен сквозной радиальный канал "в" и глухое аксиальное отверстие "г". В исходном положении устройства канал "в" совмещается с каналом "а" в матрице, который соединен с гидродросселем 16, имеющим патрубок 17 для слива смазки в маслосборник. Позицией 18 обозначено обработанное изделие. Хвостовик 15 связан посредством тяг 19 и коромысла 20 с плитой 2.

Обработку заготовки производят в следующем порядке. Сначала отверстие "г", каналы "в", "а" и гидродроссель 16 устройства заполняют густой смазкой типа солидол. Заготовку 9, в которой отверстие "б" также заполняют смазкой, устанавливают на упоре 14. Затем при помощи регулирующего механизма гидродросселя 16 устанавливают такой расход смазки через канал "а", при котором в матрице обеспечивается давление смазки, соответствующее усилию проталкивания дорна через заготовку из данного материала. Исходное положение устройства показано на фиг.1, слева.

При включении гидропресса плита 1 опускается вместе с плитой 2 и пуансоном 3 вниз. Сначала упор 6 прижимается к заготовке 9 и фиксирует ее, как показано на фиг.1, справа. При этом конус зуба дорна 7 входит в отверстие "б" заготовки. При дальнейшем опускании плиты 2 сжимаются кольца 5, дорн входит в отверстие "б" заготовки и производит пластическую деформацию заготовки. При этом давление деформации передается через слой смазки между дорном и поверхностью отверстия. Благодаря смазке не происходит налипания материала заготовки на зуб дорна.

При перемещении плиты 2 вниз до полного сжатия колец 5 дорн проходит через заготовку и попадает в отверстие "г" в упоре 14, как показано на фиг.2, слева. При этом смазка, выдавливаемая из отверстий "б", "г" через каналы "в", "а", проходит через гидродроссель 16 и сливается через патрубок 17.

На последнем этапе плиту 1 гидропресса переключают на подъем. При перемещении плит 1, 2 вверх зуб дорна свободно проходит в обратном направлении через отверстие "б", поскольку изделие 18 прижато кольцевым упором 6 к упору 14 выталкивателя. При дальнейшем подъеме плиты 2 срабатывают связанные с ней тяги 19, которые через коромысло 20, соединенное с хвостовиком 15, поднимают выталкиватель 13. Упор 14 поднимается и выталкивает изделие 18 из матрицы 8, как показано на фиг.2 справа. При этом каналы "а", "в" разъединяются, а боковая поверхность упора 14 перекрывает канал "а", препятствуя возврату смазки из дросселя 16 в матрицу 8.

Согласно описанной выше схеме на предприятии ОАО КБАЛ "Ротор" изготовлен опытный образец устройства и обработаны две партии заготовок из сталей марок Х12М и Х12Ф. Качество обработки отверстий признано хорошим. Установлено, что давление смазки в матрице, которое необходимо выдерживать при обработке заготовок, в значительной степени зависит от сопротивления гидродросселя, которым легко управлять.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2000 |

|

RU2165851C1 |

| СПОСОБ ДЕМОНТАЖА ПУЛЬ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2011 |

|

RU2472104C1 |

| ЗАГОТОВКА ОБОЛОЧКИ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209705C2 |

| СПОСОБ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167736C2 |

| УСТРОЙСТВО ДЛЯ ДОРНОВАНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2001 |

|

RU2198073C2 |

| АВТОМАТ ДЛЯ ГОРЯЧЕЙ ВЫСАДКИ ГОЛОВОК ТРАКОВЫХ ПАЛЬЦЕВ | 2001 |

|

RU2213639C2 |

| Технологический ротор роторной машины | 1990 |

|

SU1750959A1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1996 |

|

RU2091235C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛОЙ ТРУБНОЙ ЗАГОТОВКИ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2108882C1 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2002 |

|

RU2248277C2 |

Изобретение относится к металлургии, конкретно к технологии холодной пластической обработки отверстий методом дорнования с применением вязкой смазки между деформирующим инструментом-дорном и отверстием в заготовке. Способ состоит в том, что отверстие заполняют смазкой, заготовку помещают в матрицу, закрепленную в устройстве, которое устанавливают на столе гидропресса. Дорн проталкивают через отверстие плитой гидропресса, давление смазки, от которого зависит качество дорнования, регулируют при помощи дросселя, соединенного с полостью матрицы. Устройство содержит пуансон для крепления дорна, матрицу для заготовки, подпружиненный упор, дроссель и выталкиватель. При обратном ходе дорна упор удерживает изделие в матрице. После выхода дорна из отверстия выталкиватель автоматически выталкивает изделие из матрицы. Использование изобретения обеспечивает упрощение конструкции и расширение технологических возможностей. 2 с. и 2 з.п.ф-лы, 2 ил.

| Гидропластическая обработка металлов /Под ред | |||

| К.Н.БОГОЯВЛЕНСКОГО и др | |||

| - Л.: Машиностроение, 1988, с.159-160, рис.4.15 | |||

| SU 249908, 05.08.1969 | |||

| Штамп для гидродинамической пробивки отверстий в листовом материале | 1979 |

|

SU863084A1 |

| Устройство для гидромеханической штамповки полых ступенчатых деталей | 1982 |

|

SU1109223A1 |

Авторы

Даты

2004-01-20—Публикация

2001-07-19—Подача