Способ относится к созданию антиблокировочных тормозных систем в транспортном машиностроении.

Известно, что наиболее перспективным средством обеспечения высокой тормозной эффективности при достаточной устойчивости движения является регулирование момента на барабане колеса, находящегося в тормозном режиме.

Тормозной момент можно менять за счет изменения состояния рабочего тела в тормозном приводе. Если энергия передается с использованием жидкости, то тормозной момент меняется от величины давления в жидкости.

Самый простой способ изменения давления жидкости в тормозном приводе - изменение усилия на педали тормоза. Повышая и понижая усилие на педали, обеспечиваем импульсы рабочего тела в приводе. От этого сам процесс торможения называется импульсным способом торможения. Несмотря на широкое использование этого способа в тормозных системах зарубежных автомобилей, оценка его неоднозначная, а в последнее время отрицательная; так как в его основе лежит циркуляция рабочего тела (жидкости).

Для циркуляции жидкости в тормозном приводе в антиблокировочные тормозные системы устанавливают сложные насосы, гидроаккумуляторы и другие устройства, что усложняет и удорожает антиблокировочные системы (АБС). Кроме того, также АБС обеспечивает низкое использование величины коэффициента сцепления (ϕx) в горизонтальном направлении и обеспечивает значительный "запас" коэффициента сцепления (ϕy) в боковом направлении.

Из литературных источников известно, что в таких АБС коэффициент ϕx используется примерно на 75%, что значительно ухудшает тормозную эффективность мобильного средства (увеличивается величина тормозного пути (Sт) и обеспечивается излишняя устойчивость движения).

Основное требование к АБС сводится к тому, чтобы процесс торможения шел "на грани блокировки" колеса в процессе торможения.

Существующие АБС этого обеспечить не могут. Для устранения этих недостатков мы предлагаем другой способ торможения с новой технологией процесса торможения.

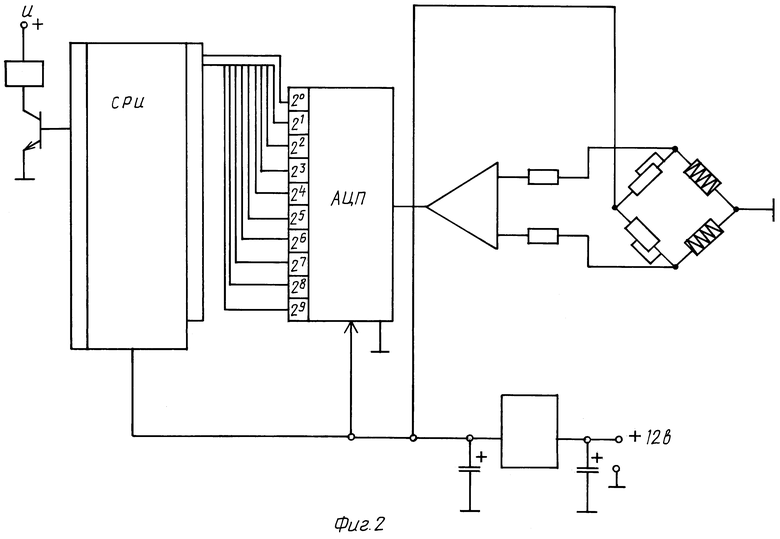

Фиг.1 - корпус главного цилиндра и цилиндр управления с профилированными рычагами.

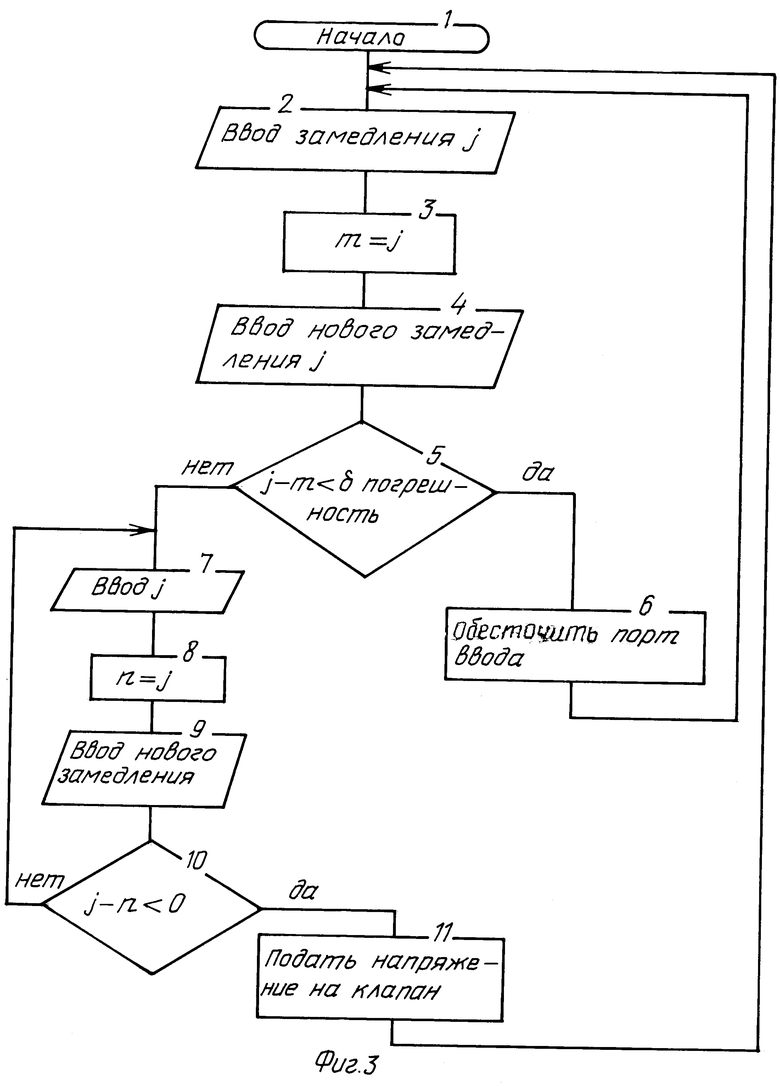

Фиг.2 - структурная схема устройства.

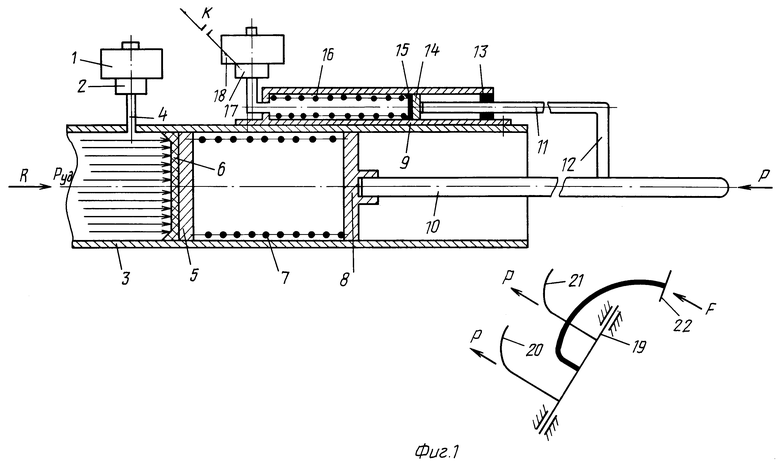

Фиг.3 - схема алгоритма.

В указанных фигурах порядковые номера связаны с названием следующих деталей:

1 - емкость с жидкостью; 2 - клапан запорный; 3 - корпус главного тормозного цилиндра; 4 - компенсационное отверстие; 5 - основной поршень главного тормозного цилиндра; 6 - манжета уплотнительная; 7 - пружина (упругий элемент); 8 - поршень вспомогательный; 9 - цилиндр механизма управления; 10 - шток поршня в главном цилиндре; 11 - шток цилиндра управления; 12 - стержень соединительный; 13 - втулка направляющая; 14 - упор подвижный; 15 - манжета уплотнительная; 16 - пружина; 17 - клапан запорный; 18 -емкость с жидкостью для цилиндра управления; 19 - вал педали тормоза; 20 и 21 - профилированные рычаги.

Кроме того, F - усилие на педали; Р - усилие на штоке; R - реакция на силу Р; Руд - удельное давление жидкости; К - вывод для подвода тока в электромагнит клапана 17.

Соединение деталей 8 и 10, а также 11 и 14 контактное, что способствует четкому растормаживанию.

Суть способа торможения мобильного средства в том, что процесс торможения происходит в замкнутом объеме тормозного привода с одновременным ограничением роста давления жидкости на определенном уровне и фиксацией состояния рабочего тела на этом уровне в исполнительном органе и тормозном приводе, причем технология процесса торможения такова: изменение давления рабочего тела осуществляется за счет изменения силы упругости пружины 7, а ограничение роста давления и фиксации этого уровня - прекращением движения подвижных деталей - шток 10 и поршня 8, шток 11 и упор с манжетой 14 и 15, кроме того, ограничение и фиксация состояния рабочего тела осуществляются по команде от ЭВМ (микропроцессора) на его клапан 17, который работает в режиме ключа (открыт - закрыт), обеспечивая возможность перетекания жидкости из цилиндра управления 9 в емкость 18 (положение "открыт") и запирая объем жидкости в цилиндре 9 (положение "закрыт"), при этом команды от ЭВМ на клапан 17 согласованы с замедлениями от штатного акселерометра, которые косвенно связаны с коэффициентом сцепления, изменяющегося по диаграмме ϕ - S.

Поскольку между коэффициентом ϕ и замедлением (j) при торможении существует прямая зависимость j=ϕ•q, где q - ускорение свободно падающего тела, то можно получить диаграмму j - S, которая связывает коэффициент скольжения S с замедлением j. Для измерения замедления устройство должно иметь штатный акселерометр. По аналогии с диаграммой ϕ - S диаграмма j - S имеет максимальное замедление, которому на кривой j=f(S) соответствует перегиб. Этому перегибу соответствует диапазон на оси S=0,15-0,2. В этой зоне производная от j=f(S) равна нулю. Эти соображения положены в основу предлагаемого способа торможения транспортного средства.

Рабочий процесс торможения (технологию процесса торможения) рассмотрим поэтапно: а) служебное торможение; б) экстремальное торможение. Служебное торможение идет в зоне изменения коэффициента скольжения (S) от S≠0 до S≈0,15, экстремальное торможение в зоне S=0,15-0,20. За пределом этой зоны процесс торможения ухудшается.

СЛУЖЕБНОЕ ТОРМОЖЕНИЕ

При воздействии на педаль тормоза возникает замедление, которое передается в ЭВМ. ЭВМ фиксирует его в памяти как m=j. Вслед за тем поступают другие значения замедления, ЭВМ сравнивает их и следит за неравенством j-m<δ, где δ - величина погрешности.

Если погрешность δ положительная величина, то подается команда ЭВМ на обесточивание клапана 17, то есть на электромагнит ток не поступает и клапан "открыт". Движение штока 10 и поршня 8, а так же штока 11 и упора с манжетой 14 и 15 осуществляется свободно. Поршень 8 сжимает пружина 7, а в замкнутом тормозном приводе и в исполнительном органе растет давление в соответствии со сжатием пружины. Тормозные механизмы меняют тормозной момент на барабане, идет служебное торможение. ЭВМ фиксирует новые величины замедления и запоминает их как n=j, и сравнивает n с новым замедлением по формуле n-j<0. И как только это условие будет выполнено, начинается экстренное торможение.

ЭКСТРЕННОЕ ТОРМОЖЕНИЕ

Оно идет в зоне S=0,15-0,20, и если разница между n-j становится отрицательной величиной, то это условие для ЭВМ, чтобы подать команду на закрытие клапана 17.

При закрытом клапане объем в цилиндре 9 замкнут и двигавшиеся ранее детали 8, 10, 11, 14 и 15 остановятся. Следовательно, останавливается и педаль тормоза, но торможение идет при максимально допустимом замедлении с достаточной возможностью обеспечить боковую силу (Pб) Pб = Rz•ϕу, (где Rz - вертикальная реакция на колесе, а ϕy - коэффициент сцепления в боковом направлении), исключающую занос.

Для более четкого торможения в тормозном механизме на одном из спаренных колес можно конструктивно предусмотреть изменение радиуса барабана или диаметра рабочего цилиндра на колесе. Это позволяет обеспечить на одном колесе больший "занос" коэффициента ϕу в боковом направлении и устойчивое движение при торможении в момент аварийного торможения.

После снятия усилия с педали, пружина 7 и пружина педали тормоза (на устройстве не показаны) отведут штоки 10 и 11 от поршня 8 и упора 14, давление жидкости примет начальное значение и процесс торможения будет окончен или остановкой мобильного средства, или равномерно-ускоренным движением.

В случае неисправности в системе управления, например, клапан 17 не возвращается в исходное положение, торможение будет идти до полной остановки транспортного средства. После чего клапан 17 надо отключить от питания электроэнергии и вручную возвратить его в исходное положение. В этом случае тормозная система будет работать без АБС.

Теоретические подсчеты показывают, что с АБС с нашим методом торможения коэффициент сцепления (ϕx) в горизонтальном направлении можно довести до 95% от ϕ, а остальные 5% можно использовать для создания боковой силы, исключающей занос.

При этом тормозной путь (Sт) уменьшается на 17-25% по сравнению с тормозным путем, полученным при торможении с АБС с импульсным способом.

Предлагаемый способ торможения может быть использован при создании тормозных систем для мобильных средств. Суть способа в том, что вместо импульсного изменения состояния рабочего тела для регулирования момента на барабане тормозного механизма используется метод, при котором жидкость в замкнутом объеме не движется, а ее состояние меняется за счет силы упругости пружины, которая передается на жидкость через неподвижный поршень. Ограничение и фиксация величины жидкости осуществляется за счет одновременного прекращения движения штока с вспомогательным поршнем в главном цилиндре и штока с упором в цилиндре управления. Устройство для данного способа работает с использованием диаграмм ϕ - S, что позволяет использовать коэффициент сцепления (ϕx) в горизонтальном направлении на 95% при аварийном торможении. Техническим результатом является достижение высокой тормозной эффективности при устойчивом движении, т.е. движении без заноса. 3 ил.

Способ торможения мобильного средства, осуществляющийся в замкнутом объеме тормозного привода с одновременным ограничением роста давления рабочего тела и фиксацией состояния его на этом уровне в тормозном приводе и в его исполнительном органе, при этом технология процесса торможения такова: изменение давления рабочего тела осуществляется через промежуточный упругий элемент и основной поршень главного цилиндра за счет изменения силы упругости элемента, а ограничение роста давления и фиксация этого уровня -прекращением движения деталей: штока и вспомогательного поршня в главном цилиндре и упора со штоком в цилиндре управления; ограничение и фиксация рабочего тела происходит по командам от ЭВМ на клапан, который работает в режиме ключа (“открыт-закрыт”), обеспечивая возможность перемещения рабочего тела из цилиндра управления в емкость на нем при положении “открыт” и запирая объем рабочего тела в цилиндре управления при положении “закрыт”, при этом команды от ЭВМ на клапан согласованы с замедлениями от штатного акселерометра, которые косвенно связаны с коэффициентом сцепления, изменяющегося по диаграмме ϕ - S.

| RU 96118539 С1, 20.03.1999 | |||

| Противоблокировочное устройство | 1982 |

|

SU1068310A2 |

| Противоблокировочное устройство | 1985 |

|

SU1255484A1 |

| DE 19634763 A, 14.04.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ | 2001 |

|

RU2180023C1 |

| Способ определения с помощью исз координат аварийной радиостанции | 1972 |

|

SU465993A1 |

Авторы

Даты

2004-01-20—Публикация

2001-06-18—Подача