Устройство относится к транспортному машиностроению при создании антиблокировочных систем.

Известны антиблокировочные тормозные системы, например, антиблокировочная система ABS фирмы "Bosch", включающая в себя: педаль тормоза, главный тормозной цилиндр с вакуумным усилителем, гидравлический узел, в состав которого входят гидронасос с электродвигателем, модулятор с электроклапанами, гидроаккумуляторами, демпфирующими камерами - все они включены между главным и тормозным цилиндрами. Система включает также датчики угловой скорости и продольного замедления, электронный блок управления и другие штатные детали.

Регулирование тормозного момента на барабане осуществляется "импульсным" торможением. Для сознания импульсов в тормозном приводе предусмотрена прокачка жидкости в нем. Величина импульсов по давлению достигает сотен атмосфер, поэтому устанавливаются достаточно мощные электромоторы с гидронасосами и аккумуляторы энергии. А для снижения резких нагрузок в тормозном приводе ставят демпфирующие камеры. Все это усложняет систему.

Кроме того, и что очень важно, "импульсное" торможение не позволяет высокоэффективно использовать коэффициент сцепления (ϕx) в продольном направлении, так как импульсы по давлению делают тормозные моменты на барабане и колесе также периодически изменяющимися, из-за использования коэффициента сцепления то малой, то большой величины.

Момент на колесе - это Mк = Rz•ϕ•rст, где Rz - реакция на тормозящем колесе от массы транспортного средства, а ϕ - коэффициент сцепления колеса с опорой и он используется от ϕmax до какой-то переменной величины - ϕmin•rст - радиус колеса статический. Следовательно, в процессе торможения ϕx равен какой-то средней величине. По некоторым литературным источникам известно, что коэффициент сцепления ϕ используется на 75% от полной его величины, а это, как следствие снижает тормозную эффективность тормозного управления АТС.

Мы предлагаем тормозное управление, которое позволяет целенаправленно менять коэффициенты сцепления в продольной и поперечной плоскостях АТС, добиваясь высокой тормозной эффективности и достаточной устойчивости при торможении, используя при этом ранее предложенный нами способ торможения. Который позволяет заменить "импульсный" способ торможения, на способ ограничения роста давления с последующей фиксацией и выдержкой постоянного давления в передаточном механизме при постоянном коэффициенте сцепления, и менять давление в контурах колес в соответствии с изменяющимся коэффициентом сцепления при аварийном торможении.

В отличии от ранее предложенных тормозных систем с ограничением хода вспомогательного поршня в главном тормозном цилиндре, управление системой возлагаем на электронный блок, в состав которого обязательно входят или микропроцессор или простая однокристальная ЭВМ.

Изобретение поясняется чертежами

Фиг.1 - главный тормозной цилиндр с цилиндром управления.

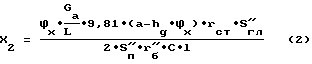

Фиг.2 - запорный клапан.

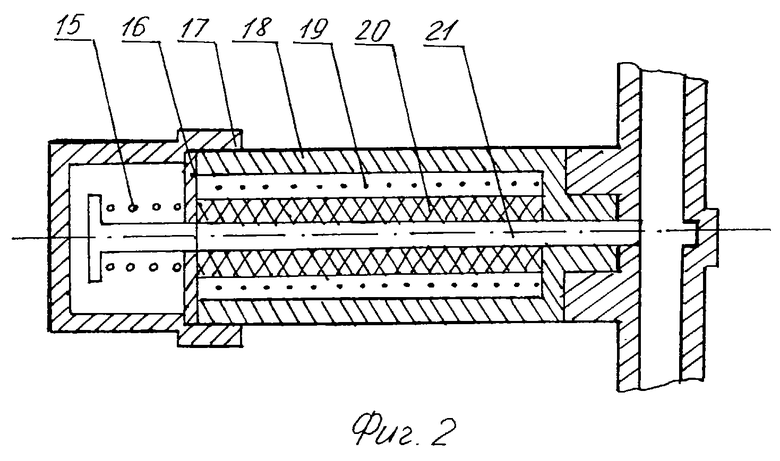

Фиг.3 - педаль тормоза с профилированными рычагами.

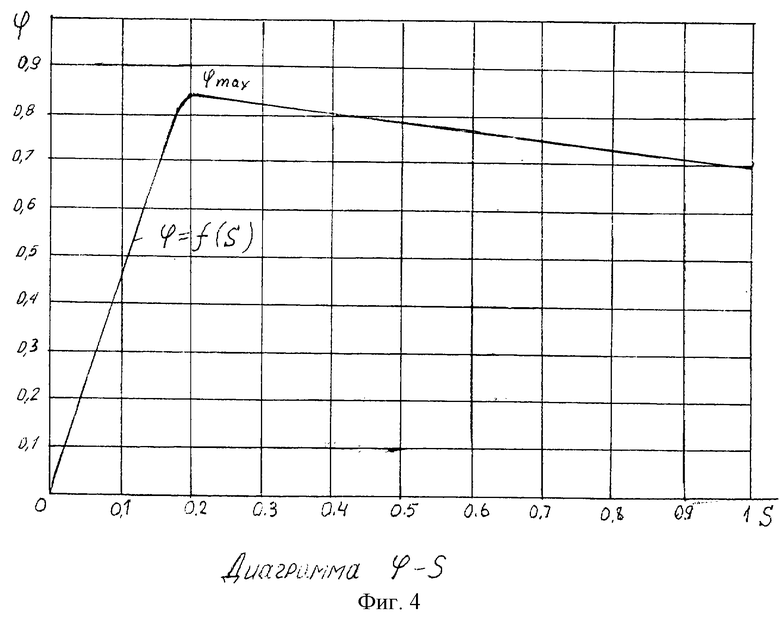

Фиг.4 - ϕ-S диаграмма.

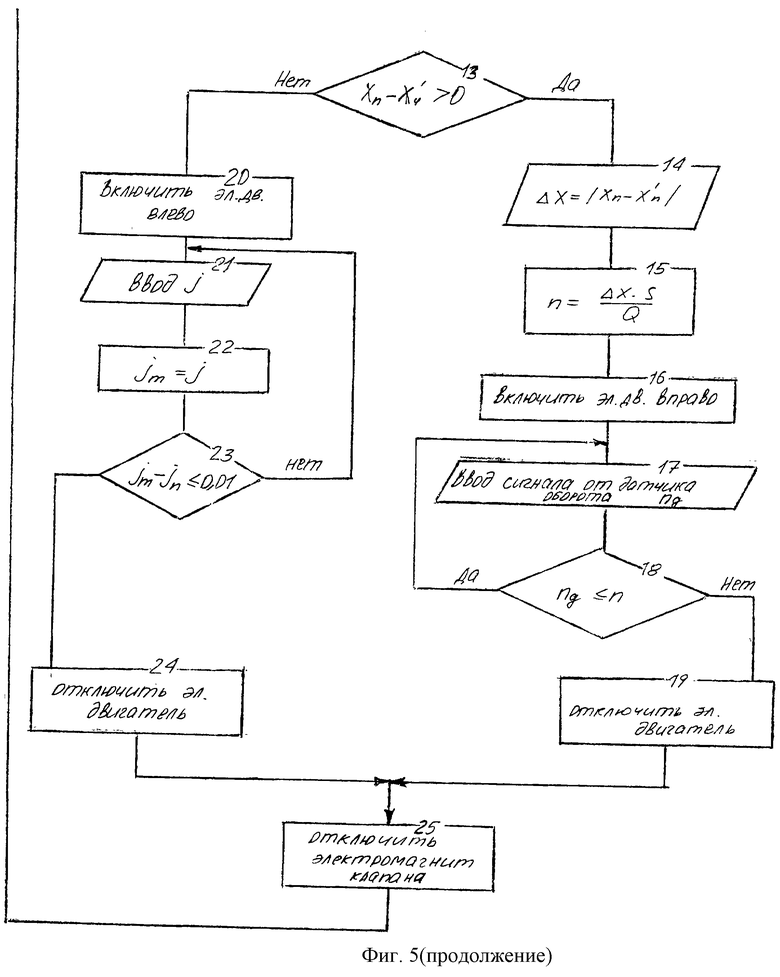

Фиг.5 - схема алгоритма.

В указанных чертежах порядковые номера связаны с названиями следующих деталей: 1 - емкость с жидкостью; 2 - клапан запорный; 3 - корпус главного тормозного цилиндра; 4 - манжета уплотнения; 5 - основной поршень главного тормозного цилиндра; 6 - пружина постоянной или переменной жесткости; 7 - цилиндр управления; 8 - гидравлический насос; 9 - манжета; 10 - поршень цилиндра управления; 11 - вспомогательный поршень; 12 - шток цилиндра управления, жестко связанный с поршнем; 13 - шток главного цилиндра, жестко связанный со штоком цилиндра управления; 14 - стержень, связывающий штоки; 15 - пружина; 16 - шайба опорная; 17 - гайка-колпачок; 18 - корпус запорного клапана; 19 - обмотка электромагнита; 20 - втулка-изолятор; 21 - сердечник (запорный элемент клапана); 22 - ролики; 23, 24 - рычаги профилированные; 25 - вал педали тормоза; Р - усилие на шток, R - удельное давление, Мп - момент на педали.

Гидравлический цилиндр управления, снаружи которого установлена емкость для жидкости, запорный клапан и источник давления, например, насос гидравлический, связанные с ЭВМ, а внутри расположен поршень, жестко связанные с перемещающимся штоком цилиндра, кроме того, в главном тормозном цилиндре размещены: основной и вспомогательный поршни, между которыми установлен упругий элемент, при этом на поршень цилиндра управления и вспомогательный поршень главного тормозного цилиндра передается движение от педали тормоза через профилированные рычаги и штоки цилиндров, причем, последние жестко соединены между собой и работа тормозной системы происходит с использованием ϕ-s диаграммы, которая позволяет при замкнутом объеме в главном тормозном цилиндре, передаточном механизме, исполнительном органе менять давление рабочего типа, добиваясь полной адаптации к изменяющемуся коэффициенту сцепления.

Для того, чтобы менять удельное давление в передаточном механизме, надо изменять силу упругости пружины (Рпр). Она равна Рпр=С•X, где С - жесткость пружины, Х - перемещение поршня (11). Следовательно, надо научиться определять величину перемещения (X) вспомогательного поршня в главных цилиндрах контуров. В нашем случае приняты два контура - для передних и задних колес.

Для управления главными цилиндрами предложено устройство - вал (25) педали тормоза и профилированные рычаги (23) и (24). Такое устройство позволяет учитывать перераспределение масс по осям в процессе торможения. Чтобы исключить блокировку колес в процессе торможения, надо выполнить условие: момент на барабане (Мб) должен всегда быть меньше момента на колесе (Мк), то есть Mб<Мк. Величину разницы при Мб<Мк следует выбрать при конструировании системы.

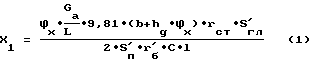

Используя известные математические зависимости, учитывающие конструктивные и эксплуатационные параметры, влияющие на процесс торможения, были получены математические модели колес в тормозном режиме автотранспортного средства.

X1 и Х2 - перемещение вспомогательных поршней в главном цилиндре соответственно для контура передних и задних колес (в см); ϕx - текущая величина коэффициента сцепления колес с опорой, принятая равной для передних и задних колес; Ga - полная масса автомобиля; а - координата центра тяжести передних колес; b - координата центра тяжести задних колес; hg - вертикальная координата центра тяжести; rст - радиус статический, одинаковый для всех колес; r'б и r''б - радиус барабана соответственно для передних и задних колес; S'гл и S''гл - площади поршней главных тормозных цилиндров соответственно для контуров передних и задних колес; S'п и S''п - площади поршней рабочих тормозных цилиндров соответственно для передних и задних колес; к - коэффициент трения контртел; С - жесткость пружины; l - внутреннее передаточное число тормозного механизма.

Зависимость математической модели от коэффициента сцепления колес с опорой, можно легко перевести в зависимость от замедления при торможении АТС, используя равенство

где j - линейное замедление.

При расчете применительно к автомобилю "Москвич" М-2140 были получены величины перемещения Х2 и X1. Для примера приведем величины перемещений поршня (Х2) для заднего контура: при ϕ=0,1 Х2=1,9 см; при ϕ=0,2 Х2=3,5 см; при ϕ=0,3 Х2=4,9 см; при ϕ=0,4 Х2=6,1 см; при ϕ=0,5 Х2=7,1 см; при ϕ=0,6 Хз= 7,8 см; при ϕ=0,7 Х2=8,3 см. Получены они при полной загрузке автомобиля и будут использованы для описания процесса торможения.

Сравнивая их по формулам Хn-Xn-1>0; Xn-Xn-1=0; Xn-Xn-1<0 будем получать приращение за определенные промежутки времени и использовать их для управления процессом торможения. Для упрощения процесса торможения, при служебном торможении, можно перейти к неравенствам по замедлению: jn-jn-1>0; jn-jn-1= 0; jn-jn-1<0, (где jn - предыдущее замедление, jn-1 - последующее замедление), а при аварийном торможении использовать перемещения и пропорциональные им замедления.

Работа антиблокировочной, антизаносной тормозной системы

1. Служебное торможение

Обратимся к ϕ-S диаграмме, представленной на фиг.4. Из нее видно, что служебное торможение можно вести в диапазоне изменения коэффициента скольжения от s=0 до s=0,15-0,16. В этом диапазоне в контакте колес имеется "запас" бокового коэффициента (ϕ)ϕ ≠ 0 и поэтому за счет его можно получить боковую реакцию, сопротивляющуюся заносу АТС, а кривая ϕ = f(s) имеет положительный знак производной, то есть ϕn-ϕn-1>0 или jn-jn-1>0. Штатный акселерометр, подавая конкретные величины замедлений, позволит ЭВМ решать неравенства. Пока это неравенство выполняется, ЭВМ команды на закрытие клапана (2) не подает. Поршни (10) и (11) будут: один перемещать жидкость в емкость или, наоборот, из емкости в цилиндр, другой снижает или повышает усилие пружины (6). Идет служебное торможение.

2. Экстренное (аварийное) торможение.

По диаграмме ϕ - S видно, что наибольший эффект при торможении будет при использовании коэффициента сцепления (ϕ) около максимума ϕ=f(s). Это требует, чтобы аварийное торможение началось не точно, когда jn-jn-1=0, а с какой-то погрешностью около нуля.

При резком нажатии на педаль тормоза резко возрастет замедление и достигнет максимально допустимой величины, пропорциональной величине коэффициента сцепления. Когда разница между предыдущей и последующей величинами замедления приблизится к нулю с определенной погрешностью, то есть jn-jn-1 = 0±0,01, ЭВМ решит уравнение для перемещения (например Х2), используя замедление, равное jn, зафиксирует Х2 в памяти, после того ЭВМ подаст команду на закрытие клапана (можно и наоборот - закрыть клапан и решить уравнение).

Объем жидкости в цилиндре замкнется при максимально допустимом удельном давлении жидкости в исполнительном органе тормозного привода. Момент на барабане возрастет, но останется меньшим, чем момент на колесе!

После этого оператор не может воздействовать на процесс торможения, так как педаль зафиксирована замкнутым объемом жидкости (при необходимости, для перехода на служебное торможение предусмотрена возможность принудительного отключения клапана (2) от электроэнергии).

При замкнутом объеме жидкости могут быть три ситуации: а) коэффициент сцепления ϕ не меняется; б) коэффициент сцепления (ϕ) возрастает; в) коэффициент сцепления (ϕ) уменьшается. Рассмотрим работу АБС по пунктам.

а) Коэффициент сцепления не меняется в процессе торможения. Если коэффициент не меняется, то транспортное средство остановится, замедление станет равно нулю, ЭВМ выключает клапан и система готова к дальнейшей работе.

б) Коэффициент сцепления возрастает. ЭВМ, получив возросшее значение замедления, подает команду на включение гидронасоса и он станет забирать жидкость из цилиндра (7) и подавать ее в емкость (1). Поршень (10) при этом будет перемещаться в цилиндре (7), а поршень (11) - сжимать пружину (6), повышая удельное давление в исполнительном органе тормозного привода. Момент на барабане возрастет, но будет оставаться меньшим, чем момент на колесе. Замедление при торможении будет расти, а ЭВМ продолжает решать неравенство jn-jn-1>0 до тех пор, пока неравенство не станет равенством jn-jn-1=0. ЭВМ, используя jn как максимальное замедление, решит уравнение Х2 и результат зафиксирует в памяти, после чего подаст команду на отключение насоса. Можно для этой операции использовать прием, описанный в пункте в). Объем жидкости будет замкнут, торможение идет с максимальным замедлением до полной остановки АТС. После чего ЭВМ подаст команду на отключение клапана (2).

в) Коэффициент сцепления уменьшится. При этом уменьшается замедление. Это зафиксирует акселерометр и подаст уменьшенное замедление (jm) на вход ЭВМ. ЭВМ определит величину перемещения (Х' 2) при (jm), сравнит ее с Х2 из памяти, получит разницу, величина которой укажет, на сколько надо переместить поршни (10) и (11), чтобы уменьшить силу упругости пружины (6) и тем самым исключить блокировку колес.

Предположим, перемещение Х2 равнялось Х2=8,3, а Х' 2=4,9 см, тогда разница составит 8,3-4,9=3,4 см. Итак, 3,4 см - искомая величина, на которую следует переместить поршни.

Для перемещения поршней используем тот же гидронасос. Для его привода от источника энергии используется вал, на котором установлен датчик оборотов (например, светодиод, диск с прорезью и фотодиод).

При производительности гидронасоса НШ-5, частоте вращения 700 об/мин имеем: n=12 об/с; время (t) на каждый оборот (t=0,08 с) и производительность насоса 5 см3/оборот. Нужную площадь (S) цилиндра управления подбираем расчетом. Предположим, S=10 см2.

Определим, какой объем (V) жидкости надо вытолкнуть насосом, чтобы поршни переместились на 3,4 см. V=S•3,4=10 см2•3,4 см=34 см3. Разделив 34 см3 на 5 см3/оборот получим 34 см3:5 см3/об≈7 оборотов. Эти операции при заданных параметрах ЭВМ быстро выполнит и подаст команду на включение насоса. Насос станет забирать жидкость из емкости (1) и подавать ее в цилиндр. После 7 оборотов, ЭВМ подаст команду на остановку насоса. За семь оборотов поршень переместятся на 3,4 см, сила упругости пружины (6) уменьшится, соответственно уменьшится удельное давление в тормозном приводе и величина момента на барабан. Торможение будет идти при меньшем замедлении, но блокировки колес не будет.

Из сказанного видно, что предлагаемая тормозная система наилучшим образом адаптируется к изменяющемуся коэффициенту сцепления.

Для принудительного отключения клапана (2) от электроэнергии, в контакте педали тормоза с ногой водителя смонтирована кнопка, при нажатии на которую клапан (2) подключается к ЭВМ и ею управляется, а при снятии усилия с кнопки клапан (2) отключается от питания.

Изобретение может быть использовано при создании тормозных систем, исключающих импульсный метод торможения, а более конкретно при создании антиблокировочных антизаносных тормозных систем для мобильных средств. В таких тормозных системах с целью повышения использования коэффициента сцепления и адаптации к его изменению процесс торможения идет почти при постоянном объеме рабочего тела, а изменение состояния рабочего тела осуществляется за счет изменения линейных размеров упругого элемента, находящегося вне зоны тормозного привода и его исполнительного органа. Предложены математические модели колес в процессе торможения, выходным параметром в которых является перемещение - изменение линейных параметров упругих элементов, что в сочетании с замедлением при торможении позволяет автоматизировать процесс аварийного торможения, используя для этого ЭВМ. Такое сочетание позволяет процесс торможения вести по ϕ - s диаграмме без расширения и смещения циклов в сторону повышения коэффициентов скольжения. Техническим результатом является достижение высокой тормозной эффективности и достаточной устойчивости при торможении. 5 ил.

Антиблокировочная антизаносная тормозная система с ограничением хода вспомогательного поршня в главном тормозном цилиндре, содержащая главный цилиндр, тормозной привод, тормозные механизмы и педаль тормоза, отличающаяся тем, что она снабжена механизмом управления с электронным блоком, механизм управления снабжен гидравлическим цилиндром с емкостью, снаружи которого установлены регулируемый клапан и гидронасос с реверсивным приводом от источника энергии, на валу привода установлен датчик оборотов, регулируемый клапан и гидронасос, связанные с ЭВМ, внутри гидроцилиндра установлен поршень с уплотнением и перемещающийся шток, жестко связанный со штоком главного тормозного цилиндра, в главном тормозном цилиндре расположены основной и вспомогательный поршни с упругим элементом постоянной или переменной жесткости между ними, педаль тормоза с профилированным рычагом имеет возможность взаимодействия со штоком главного цилиндра, передавая тем самым движение на поршень в гидравлическом цилиндре и вспомогательный поршень главного тормозного цилиндра.

| RU 96118539 С1, 20.03.1999 | |||

| Противоблокировочное устройство | 1982 |

|

SU1068310A2 |

| Противоблокировочное устройство | 1985 |

|

SU1255484A1 |

| DE 19634763 A, 14.04.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ | 2001 |

|

RU2180023C1 |

| Способ определения с помощью исз координат аварийной радиостанции | 1972 |

|

SU465993A1 |

Авторы

Даты

2004-01-20—Публикация

2001-12-13—Подача