Антиблокировочная, антизаносная тормозная система АЧГАА для автопоездов с пневматическим и др. приводами может быть использована как универсальная система для многоосных поездов.

Известно, что такие АТС склонны к складыванию при торможении, особенно при неблагоприятных условиях, а также к потере устойчивого движения (заносу) и управляемости.

Для них особо важным является очередность блокировки колес при торможении. В последнюю очередь должны блокироваться задние колеса тягача. Потеря управляемости связана с блокировкой передних колес. Если передние колеса сблокированы, то это означает, что коэффициент сцепления в продольном направлении ϕx стал равен коэффициенту ϕ, а в боковом направлении коэффициент ϕу= 0, и нет боковой силы в контакте колеса. Рулевое управление не действует и АТС теряет траекторную и курсовую устойчивости.

Если первыми заблокируются задние колеса тягача, то произойдет складывание автопоезда, которое приводит к полной потере управляемости.

Блокировка колес полуприцепа нежелательна по той причине, что колеса получают боковые колебания, опасные для движения на обгоне и при встречном движении.

Следовательно, надо иметь тормозную систему, которая бы не давала колесам блокироваться. А если этого сделать нельзя, надо иметь возможность сохранить боковой коэффициент ϕу ≠ 0.

Для устранения блокировки колес мы предлагаем антиблокировочную, антизаносную тормозную систему АЧГАА, устройство, особенности конструкции и ее работа поясняются чертежами и описанием.

Фиг.1 - схема односекционного тормозного крана.

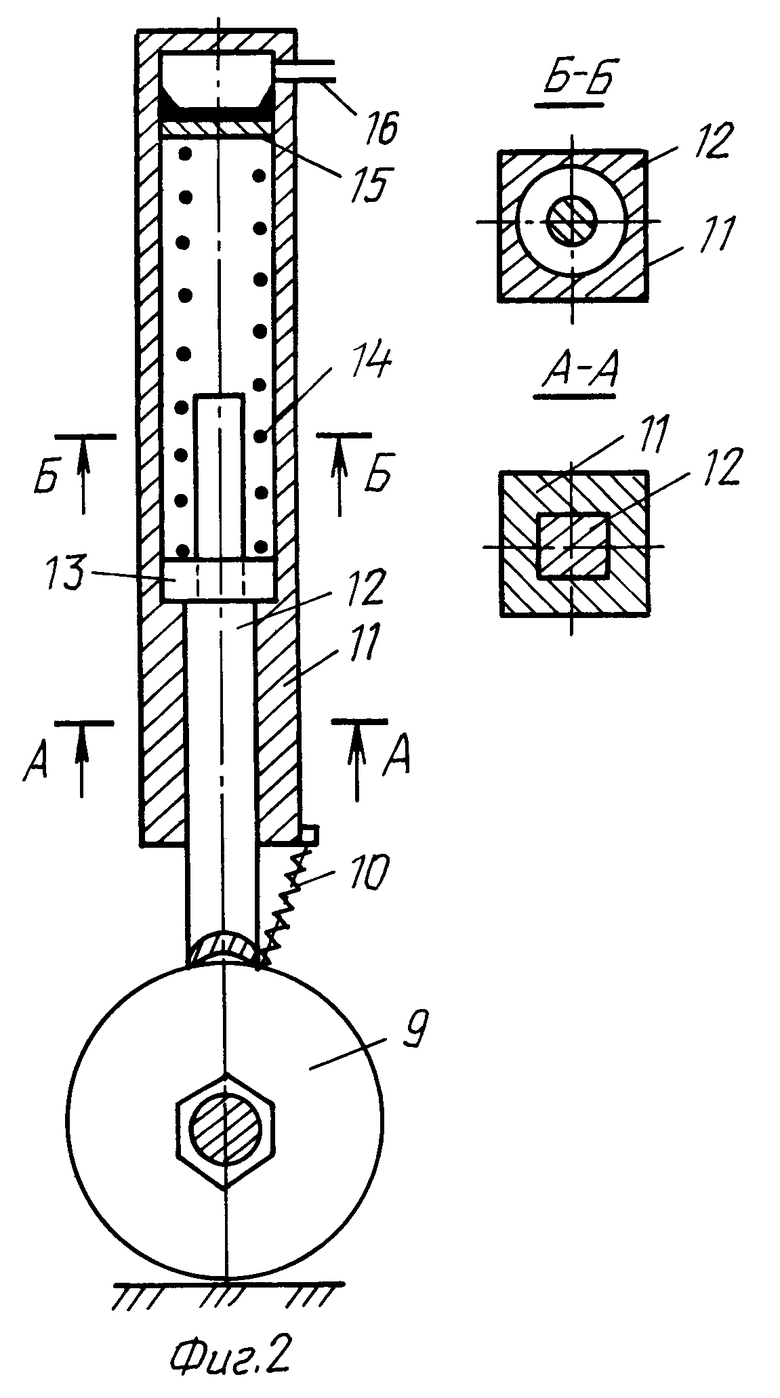

Фиг.2 - схема дополнительного колеса.

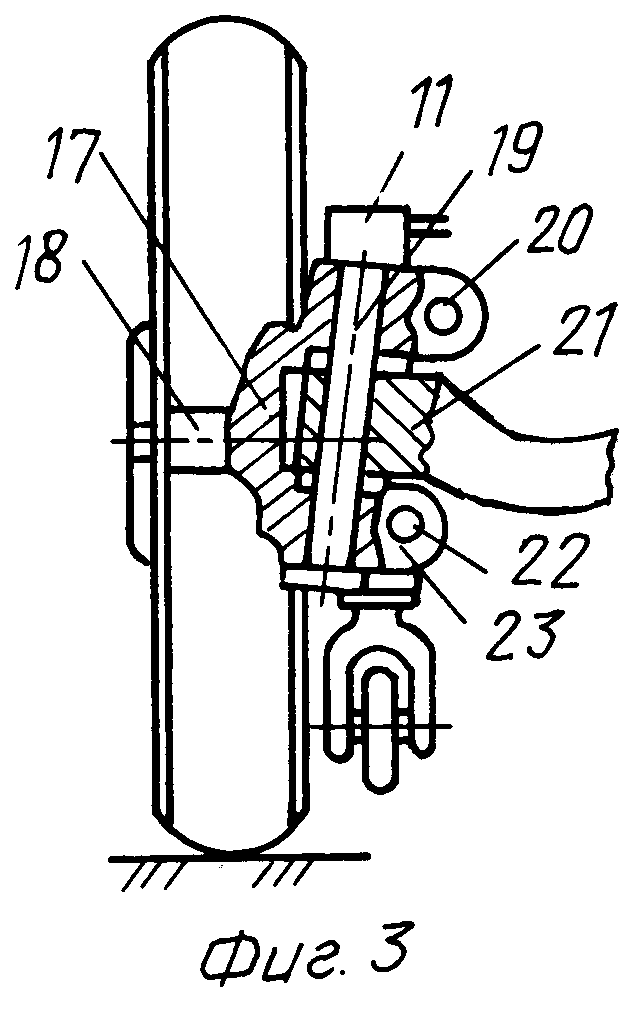

Фиг. 3 - схема установки дополнительного колеса на поворотном кулаке направляющего колеса.

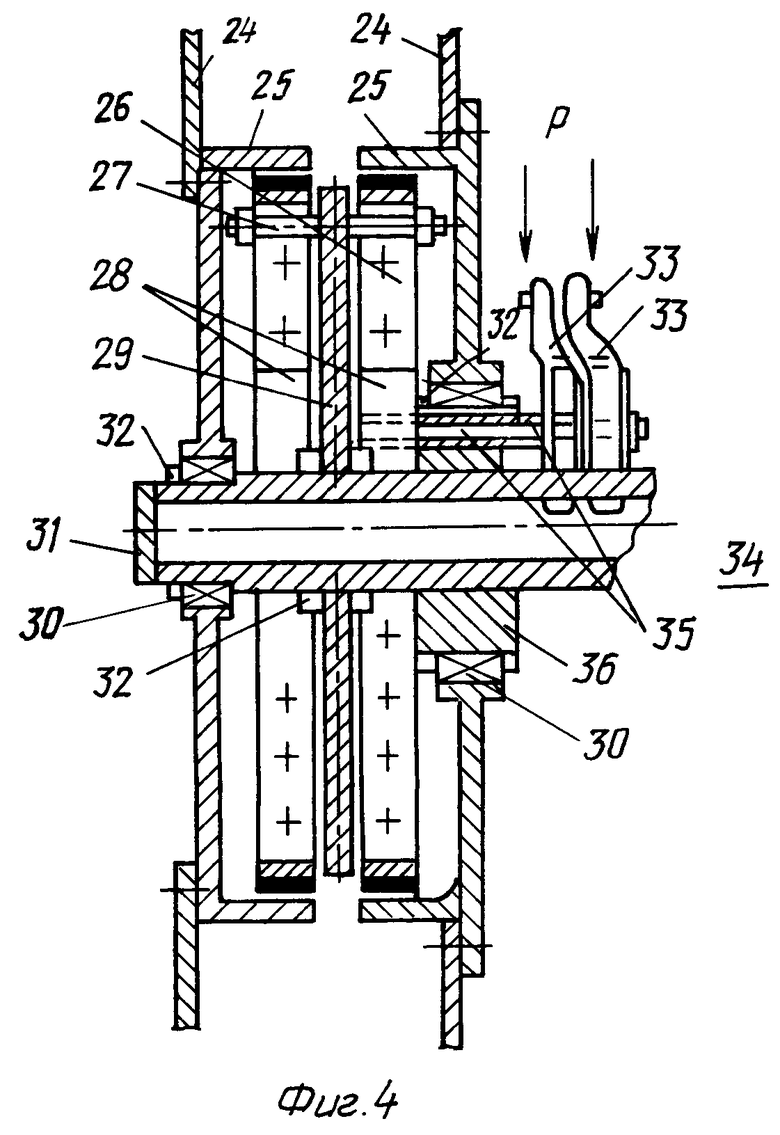

Фиг.4 - схема двойного тормозного механизма.

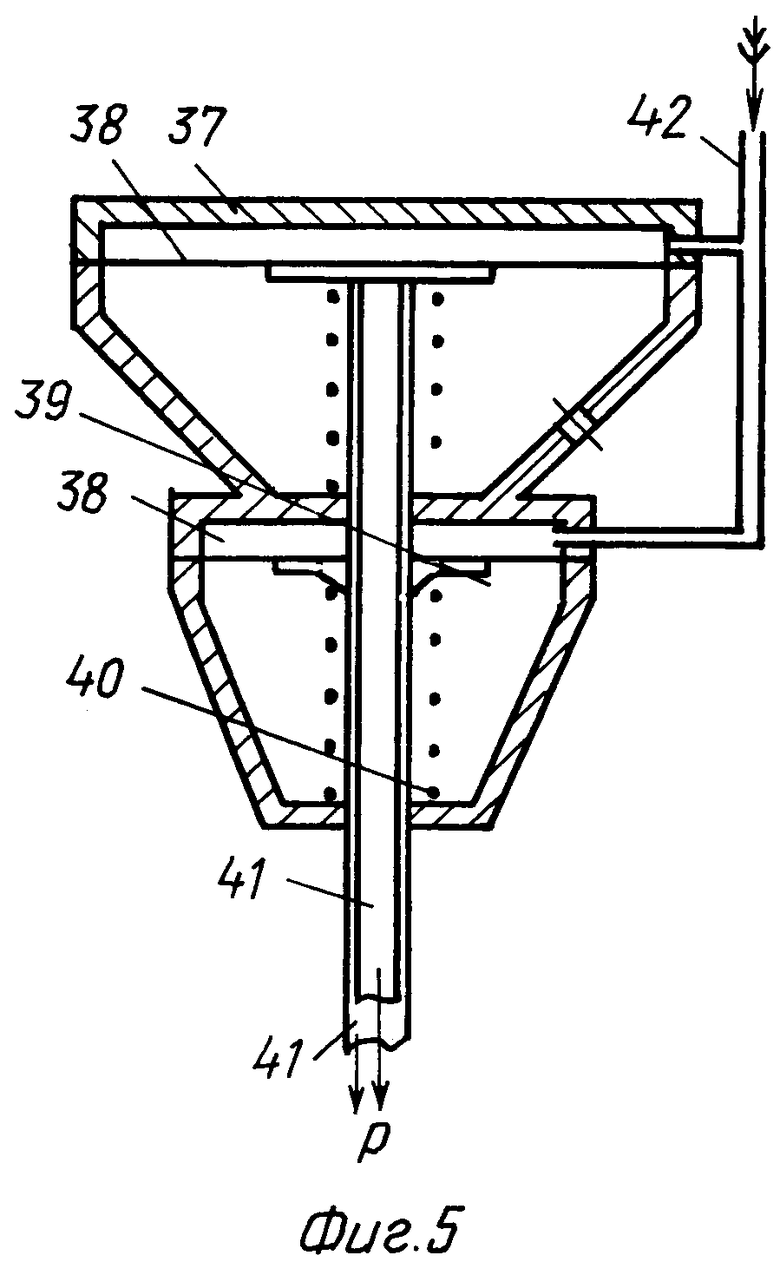

Фиг.5 - схема спаренных тормозных камер.

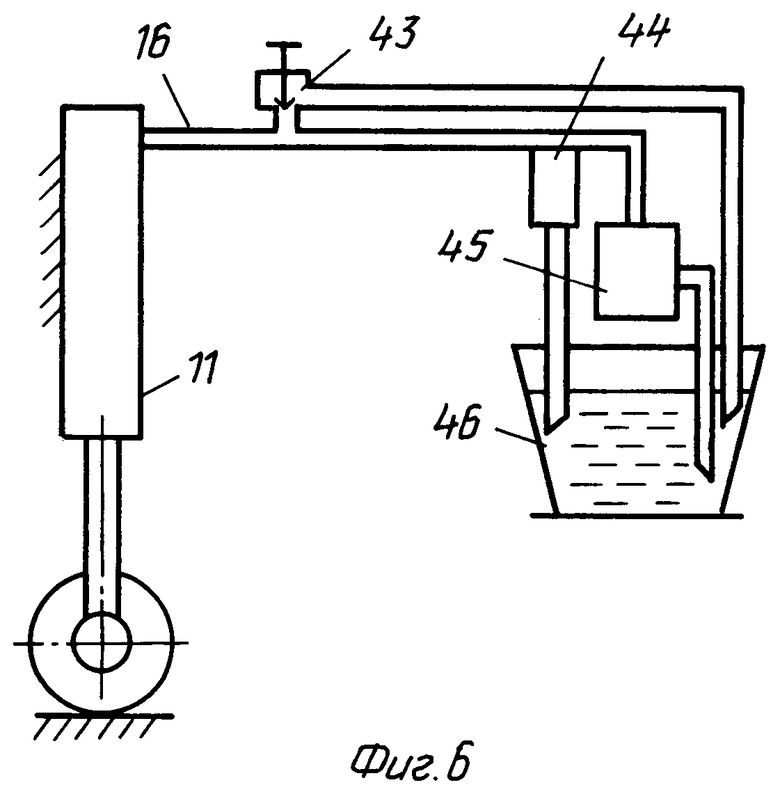

Фиг.6 - схема гидравлического управления дополнительным колесом.

Детали на схеме имеют следующие номера: 1 - рычаг крана; 2 - профилированный рычаг; 3 - опора; 4 - толкатель; 5 - корпус крана; 6 - упругие элементы (например, пружины); 7 - поршень следящий; 8 - клапан; 9 - колесо; 10 - пружина; 11 - корпус-цилиндр дополнительного колеса; 12 - шток; 13 - шайба опорная; 14 - пружина цилиндра; 15 - поршень с уплотнением; 16 - трубка подвода жидкости; 17 - вильчатый поворотный кулак; 18 - цапфа; 19 - шкворень; 20 - отверстие под рычаг поворотного кулака к тяге сошки рулевого механизма; 21 - балка переднего моста; 22 - отверстие под рычаг поворотного кулака к тяге рулевой трапеции; 23 - шайба опорная; 24 - диск колеса; 25 - тормозной барабан (ротор); 26 - колодки с накладками; 27 - ось колодок; 28 - разжимные кулаки; 29 - диск тормозного механизма (суппорт); 30 - подшипники; 31 - крышка оси; 32 - гайки крепления; 33 - регулировочные рычаги; 34 - ось колес; 35 - валы разжимных кулаков; 36 - кольцо, закрепленное неподвижно на оси; 37 - корпус тормозных камер с крышками; 38 - диафрагмы; 39 - диск диафрагмы; 40 - пружины; 41 - штоки; 42 - трубопровод воздушный; 43 - кран управления гидросистемой, связанный с педалью тормоза; 44 - предохранительный клапан; 45 - гидронасос; 46 - емкость для жидкости.

Особенности конструкции тормозной системы

Основные отличия наблюдаются в приводах тормозных механизмов рабочей тормозной системы.

Элементы, составляющие питательную часть тормозного привода и некоторые элементы подвода рабочего тела к потребителям, остаются без изменений.

Отличаются тормозные краны, которые устанавливаются в рабочей тормозной системе. Они односекционные и каждый кран управляет тормозными механизмами колес: один колесами передней оси; другой колесами тележки тягача; третий - колесами полуприцепа сдельного поезда.

Все остальные: запасная, стояночная, вспомогательная тормозные системы, аварийная система растормаживания, система аварийной сигнализации и контроля остаются без изменений.

Кроме того, остается без изменения комбинированный привод тормозных механизмов прицепа (полуприцепа) с клапанами для одноприводного или двухприводного управления прицепами. И названный нами третий контур относится только к рабочей тормозной системе и нужен только для седельных автопоездов.

Односекционные тормозные краны управляются одной тормозной педалью, на валу которой установлены профилированные рычаги, обеспечивающие работу по идеальным характеристикам тормозных сил.

Имеются изменения в конструкциях тормозных механизмов:

а) в тормозных механизмах балансирной подвески ведущих колес тягача для недотормаживания отдельных колес на осях или одного из мостов в процессе торможения могут подвергаться изменению параметры тормозных камер, размеры разжимных кулаков, с целью уменьшения тормозных сил при постоянном радиусе барабана или изменения радиуса барабана, при постоянных размерах тормозных камер и размерах разжимных кулаков или комбинациями из вышеприведенных изменений.

Могут быть использованы и другие способы для обеспечения неравенства моментов на барабане (Мб) и на колесе (Мк): Мб<Мк (например, смотри патент 2113364, противозаносная тормозная система транспортного средства);

б) в тормозных механизмах колес полуприцепов, где колеса ведомые, изменения связаны с конструкцией двойных тормозных механизмов;

в) в тормозные механизмы направляющих колес вводятся дополнительные колеса, крепление которых вызывает изменения в переднем мосту. В нем на каждый поворотный шкворень закрепляется дополнительное колесо, а для управления ими используется гидросистема: бак с жидкостью, гидронасос, клапан-дроссель, предохранительный клапан и др. мелкие детали.

Кроме того, желательно иметь штатный манометр, установленный на одном из контуров рабочей системы, по которому должен вестись контроль за давлением, при котором исключается занос АТС.

Суть предлагаемого изобретения в том, что процесс торможения без блокировки колес осуществляется с использованием разных устройств, устанавливаемых на осях транспортного средства. Если на колесах передней оси применяются добавочные колеса, чтобы обеспечить траекторную и курсовую управляемость, то на колесах балансирной подвески тягача применен способ недотормаживания колес одной оси или недотормаживанием колес одного моста в сравнении с колесами другого моста. На балансирной подвеске колес полуприцепа применен двойной тормозной механизм со спаренными тормозными камерами. Кроме того, в контурах подвода энергии стоят индивидуальные односекционные тормозные краны, которые управляются от одной педали через профилированные рычаги, закрепленные на валу педали. Такое устройство обеспечивает разные величины давления рабочего тела в контурах, но максимально допустимые величины давления и максимально допустимые величины тормозных сил (моментов) достигаются одновременно, т. е. торможение идет по идеальным характеристикам, и если блокировка некоторых колес осуществится, то наличие дополнительных колес, недоторможенность колес на осях или мостов на балансирной подвеске тягача и двойные тормозные механизмы на колесах полуприцепа обеспечат боковые реакции на колесах и исключат занос АТС.

Блокировка же всех колес автопоезда исключается ограничением роста давления рабочего тела по показаниям контрольного манометра.

Рассмотрим устройство и работу предлагаемой тормозной системы по контурам

а) Контур подвода энергии к передним колесам

При торможении, за счет перераспределения вертикальных нагрузок по осям, тормозные силы на передних колесах тягача больше, чем на колесах балансирных подвесок.

Для исключения заноса колес передней оси, даже если произойдет блокировка их, установлены дополнительные колеса (9) на квадратных штангах (12). Последние входят в цилиндр (11) круглым стержнем с плоским торцом. Между опорной шайбой (13) и поршнем с уплотнением (15) установлена пружина (14). Цилиндр (11) жестко соединен с поворотным кулаком (17), установленным на балке передней оси (21). К цилиндру жидкость поступает от насоса (45) только при нажатии на педаль тормоза, так как только при этом включается электромотор насоса.

При неработающем насосе шайба (13) вместе со штангой (12) занимает какое-то среднее положение в цилиндре (11). При нажатии на педаль тормоза клапан (43) дросселирует слив жидкости в емкость (46) и в полость над поршнем (15) поступает жидкость, давление которой зависит от степени закрытия канала слива. Поршень (15), опускаясь вниз, сожмет пружину (14), которая через опорную шайбу (13) нажимает на шток (12) и опускает колесо до упора в поверхность дороги. В контакте возникает вертикальная реакция. При полном закрытии слива или при движении колеса (9) вверх по неровности срабатывает клапан (44), тем самым предохраняет детали от поломок.

Поскольку дополнительное колесо в торможении не участвует, то в контакте его поверхностью имеется "запас" коэффициента сцепления (ϕ), который при стремлении передних колес к заносу может достигнуть ϕ = ϕуmax. На дополнительном колесе в контакте возникает боковая сила (Pб), и она будет сопротивляться заносу, и за счет боковой реактивной силы рулевого управления будет обеспечена траекторная и курсовая устойчивость и управляемость.

При работе гидросистемы поршень (15) сожмет пружину, и опорная шайба упрется в закраины корпуса-цилиндра (11) и остановится, тогда сила от давления жидкости в цилиндре будет стремиться поднять передний мост, или тем самым догружать опорное колесо (9). При этом боковая сила (Pб) будет равна: Pб = S•Pд•ϕуmax, где S - площадь поршня (15); Рд - давление жидкости на поршень; ϕуmax - боковой коэффициент сцепления.

б) Контур подвода энергии к колесам тягача

Прежде всего отметим, что изменение нагрузки на задних колесах тягача при торможении незначительно и почти постоянно. Отсюда следует вопрос: нужен ли регулятор тормозных сил?

Как уже отмечалось выше, блокировка задних колес тягача ведет к складыванию автопоезда с потерей устойчивости и управляемости. Исключить складывание можно постановкой тормозных камер разных по типу на тормозных механизмах ведущих колес тягача. К примеру, возьмем одну тормозную камеру типа 20, а другую типа 16, тогда соответственно площади диафрагм будут 129,04 см2 и 103 см2. Расчет показывает, что при площади 129,04 см2 и коэффициенте сцепления ϕ= 0,7 максимальный момент (Мк) Мк=8547 Н•м, а при площади 103 см2 - 6771 Н•м, при одинаковых давлениях рабочего тела в тормозных камерах. Не вдаваясь в подробные расчеты отметим, что в первом случае тормозная сила (Rx) на колесе будет равна Rx=17880 Н, а во втором Rx=14165 Н. При приблизительном равенстве вертикальных нагрузок (Rz) на колесах по осям, равных Rz= 25759 Н, получим, что тормозные силы получены при использовании коэффициента сцепления ϕ=0,69, а во втором случае при ϕ=0,55. А это означает, что один мост будет тормозиться на грани блокировки, а другой будет иметь "запас" бокового коэффициента ϕ=0,45 и боковая реакция (Rб) на колесе может быть равна Rб = Rz•ϕу = 25759•0,45 = 11090 Н.

Таким образом можно исключить занос задних колес тягача. Исключив занос с использованием большей величины ϕу, ухудшаем тормозную эффективность системы. Следовательно, подбирая тормозные камеры по типам, надо добиваться оптимального соотношения тормозной эффективности и устойчивого движения.

Проблему исключения блокировки задних колес тягача можно решить использованием устройства по патенту RU 2113364.

в) Контур подвода энергии к колесам полуприцепа

В этот контур целесообразно вводить двойные тормозные механизмы со спаренными тормозными камерами или использовать устройства по патенту RU 2113364.

Остановимся на двойных тормозных механизмах со спаренными тормозными камерами. Суть этого устройства в том, что колеса на осях полуприцепа разобщены и поставлены на отдельных ступицах (тормозных барабанах, например), что позволяет обеспечивать разные приводные силы (P1) в тормозных механизмах и, следовательно, разные тормозные силы (Rx) на колесах в процессе торможения при одинаковых давлениях рабочего типа в тормозных камерах. Для этого спаренные тормозные камеры имеют разные площади диафрагм и обеспечивают разные приводные силы, разные тормозные силы при равных радиусах барабанов, одинаковых размерах тормозных кулаков, при одинаковом давлении рабочего тела в приводе.

Такая конструкция тормозного механизма позволяет по-разному использовать коэффициент сцепления (ϕ) в контакте колеса. На одном из колес можно тормозную силу (Rx) сделать больше, чем на другом, т.е. выполнить неравенство R'x<R''х, где R'х и R''х - тормозные силы соответственно для наружного и внутреннего колес. При этом боковые коэффициенты сцепления будут  где

где  и

и  - соответственно в контактах под наружным и внутренним колесами. Там, где тормозная сила больше, - боковой коэффициент меньше и наоборот.

- соответственно в контактах под наружным и внутренним колесами. Там, где тормозная сила больше, - боковой коэффициент меньше и наоборот.

Разность коэффициентов  позволит одному колесу блокироваться, а другому - медленно вращаться без блокировки, и колесо, которое не заблокировано, будет иметь боковую реакцию, сопротивляющуюся заносу, если возмущающие силы будут стремиться сдвинуть колесо вбок.

позволит одному колесу блокироваться, а другому - медленно вращаться без блокировки, и колесо, которое не заблокировано, будет иметь боковую реакцию, сопротивляющуюся заносу, если возмущающие силы будут стремиться сдвинуть колесо вбок.

Работа тормозной системы в процессе торможения

Рабочая тормозная система должна быть оборудована штатным акселерометром и ее работа в целом проходит так: при нажатии на педаль тормоза усилие на рычаг (1) и профилированный рычаг (2) осуществляется так же, как для двухсекционных тормозных кранов.

Рычаги (2) имеют профиль, близкий к эвольвентной кривой. Получаются они графическим построением по величинам перемещений толкателей X1, X2, Х3, полученных при решении уравнений математических моделей колес в процессе торможения. Для лучшего понимания процесса торможения приведем некоторые данные в виде таблиц 1 и 2 из теоретических расчетов. В них представлены табличные данные зависимостей перемещений (X) толкателей (4) и изменение удельного давления (Руд) рабочего тела в контурах в зависимости от коэффициента сцепления (ϕx) и масс тягача и прицепа.

Величины X1, Х2, Х3 определялись по формулам математических моделей колес в процессе торможения

X1 = ϕx•(0,000004Ga+0,00000196Gпр)

X2 = ϕx•(0,000002Ga+0,0000029Gпр)

X3 = ϕx•223Gпр•0,00000223,

которые легко преобразовываются в зависимости от продольного замедления ϕx=j/q, где j - линейное замедление.

Профилированные рычаги обеспечивают разные давления рабочего тела в контурах, связанных с перераспределением вертикальных нагрузок, обеспечивая работу тормозной системы по идеальным характеристикам тормозных сил, при этом максимальные величины их достигаются одновременно.

Удельные давления в контурах определялись по формулам:

и

где G1, G2, G3 - жесткость пружин в камерах (37), S1, S2 и S3 - площади диафрагм тормозных камер.

На основании этого процесс торможения можно контролировать по давлению рабочего тела в одном контуре, установив в контур контрольный манометр, а управлять величиной давления в контурах через педаль тормоза.

В нашем случае уравнения для перемещений и удельное давление рабочего тела в контурах получены при полной загрузке автопоезда и соответствующих для той загрузки горизонтальных координат (а и b) и коэффициенте ϕx=0,69.

Для учета перегрузки и недогрузки автопоезда, а также влияния перераспределения вертикальных нагрузок по осям на координаты центра тяжести, необходимо на осях балансирных подвесках тягача установить датчики, фиксирующие изменение вертикальных нагрузок R"z тягача и R'''z прицепа, при наличии которых по формулам  и

и  определить текущие значения координат центра тяжести.

определить текущие значения координат центра тяжести.

Имея вышеназванные математические зависимости - штатный акселерометр, контрольный манометр и ЭВМ можно управлять процессом как с использованием автоматики, так и оператором-водителем. Для этого, составив алгоритм работы ЭВМ, вводим необходимые значения величин параметров в соответствующие математические зависимости, кроме того, надо подавать в ЭВМ величины замедлений в процессе торможения. ЭВМ, решая математические зависимости, будет выдавать текущие значения удельного давления на табло перед оператором.

Когда торможение имеет служебный характер, то постоянно меняющиеся замедления, поступающие от акселерометра, заставляют ЭВМ решать уравнения и выдавать изменяющиеся величины удельного давления на табло, реакция водителя на них не столь обязательна, даже если притормаживание идет при постоянном замедлении.

При аварийном торможении, когда торможение идет с максимально допустимым замедлением, водитель должен строго следить, чтобы показания на манометре (Руд.м) всегда должно быть ниже или равно, показания величины удельного давления (Руд) на табло. Кроме того, известно, что торможение идет при установившемся замедлении, и табло будет высвечивать постоянную величину удельного давления, и ориентировка на эту величину несложная.

Если в процессе торможения будет меняться величина замедления в большую или меньшую сторону, то водитель должен изменением положения педали добиться изменения удельного давления, но обязательно должно быть выполнено неравенство Руд.м≤Руд.

Процесс поддается автоматизации при алгоритме в работе ЭВМ, основанном на использовании диаграммы ϕ-S.

Изобретение может быть использовано при создании антиблокировочных тормозных систем, исключающих импульсный метод торможения. В основу работы таких систем положен метод, в основе которого предусмотрено наличие постоянной разницы, не равной нулю, между коэффициентами в горизонтальном и боковом направлениях, что повышает надежность торможения, даже если отдельные колеса в процессе торможения могут быть заблокированы, так как дополнительные колеса на направляющих колесах, метод недотормаживания отдельных колес на осях и мостов при многоосных ходовых системах тягачей и применение двойных тормозных механизмов обеспечивают всегда наличие ϕу ≠ 0, где ϕу - боковой коэффициент сцепления. Техническим результатом является устранение блокировки колес. 6 ил.

Антиблокировочная антизаносная тормозная система для автопоездов характеризуется тем, что каждый контур рабочей тормозной системы имеет односекционный тормозной кран в контуре для передних колес и к поворотным кулакам прикреплены корпуса-цилиндры, на квадратных штангах которых установлены дополнительные колеса, верхняя часть штанг с цилиндрической поверхностью размещается в цилиндре, и на нее с зазором одета шайба, опирающаяся на квадратный торец штанги, и вместе с ней перемещается в корпусе-цилиндре, при этом между опорной шайбой и поршнем с уплотнением установлена пружина, на которую через поршень с уплотнением воздействует гидропоток от насоса; элементы гидросистемы связаны трубопроводами, на которых установлены кран-дроссель, предохранительный клапан, сливной патрубок, а в контуре ведущих мостов тягача установлены тормозные камеры, разжимные кулаки, тормозные барабаны, которые имеют размеры, меньшие для колес одного моста и большие для колес другого моста, причем в контуре для колес полуприцепа (прицепов) тормозные механизмы выполнены двойными со спаренными тормозными камерами с разными площадями диафрагм, штоки которых соединены с регулировочными рычагами и передают приводные силы на валы разжимных кулаков, расположенных один внутри другого и проходящих через неподвижное кольцо, а один из валов проходит к кулаку через тормозной диск-суппорт, кроме того, односекционные тормозные краны имеют профилированные рычаги, жестко связанные с рычагом кранов, рычаг кранов воздействует на толкатели и другие элементы следящего устройства от педали тормоза.

| RU 98101958 C1, 06.02.1999 | |||

| Тормоз транспортного средства | 1983 |

|

SU1180281A1 |

| Противоблокировочное устройство | 1985 |

|

SU1255484A1 |

| DE 19634763 А, 14.04.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ | 2001 |

|

RU2180023C1 |

| Способ определения с помощью исз координат аварийной радиостанции | 1972 |

|

SU465993A1 |

Авторы

Даты

2004-01-20—Публикация

2002-04-24—Подача