Изобретение относится к электрохимическому выделению галлия из щелочно-алюминатных растворов глиноземного производства.

Наиболее близким к заявляемому изобретению относится способ получения галлия из щелочно-алюминатных растворов глиноземного производства (Патент РФ 2127328, публ. 1999 г.).

Известный способ включает в себя электролиз на твердом катоде в присутствии предварительно введенного в исходный раствор цинка с получением цинк-галлиевого сплава. Растворение цинк-галлиевого сплава при выключенном преобразователе тока в гидроксиде натрия с использованием многократного повторения операции электролиза и растворения полученного цинк-галлиевого сплава для концентрирования галлия в циркулирующем растворе гидроксида натрия. Удаление цинка путем нейтрализации циркулирующего раствора бикарбонатом натрия с концентрацией по оксиду натрия 40-200 кг/м3 с получением осадка оксида цинка и содового раствора, содержащего не менее 5 кг/м3 галлия и 0,3-1,5 кг/м3 цинка, доведение концентрации гидроксида натрия в содовом растворе до 90-100 кг/м3 по оксиду натрия и последующее выделение металлического галлия цементацией галламой алюминия или электролизом на жидком галлиевом катоде.

Известный способ позволяет получать галлий с высокой степенью чистоты, однако в современных условиях он не вполне удовлетворителен с точки зрения энергосбережения, производительности и себестоимости.

Задача настоящего изобретения заключается в повышении производительности, снижении энергозатрат, а также себестоимости процесса получения галлия.

Для решения поставленной задачи в способе, включающем электролиз на твердом катоде в присутствии предварительно введенного в исходный раствор цинка с получением цинк-галлиевого сплава, его удаление путем растворения в гидроксиде натрия при выключенном преобразователе тока с многократным повторением операций электролиза и растворения полученного цинк-галлиевого сплава для концентрирования галлия до содержания в циркулирующем растворе не менее 5 кг/м3, удаление до 0,3-1,5 кг/м3 цинка из циркулирующего раствора гидроксида натрия путем нейтрализации бикарбонатом натрия, доведение концентрации гидроксида натрия в содовом растворе до 90-100 кг/м3 по оксиду натрия и последующее выделение металлического галлия, электролиз проводят на нестационарном импульсном токе с бестоковой паузой 0,2-1,5 с через каждые 240-600 с в две стадии, вначале в течение 30-40 минут при температуре 32-35oC и объемной плотности тока 5-6 кА/м3 и далее при температуре 28-32oС и объемной плотности тока 7,0-7,5 кА/м3, причем время окончания выделения галлия при электролизе определяют по смещению на 30-40 мВ в электроотрицательную сторону потенциала катода, измеряемого в бестоковую паузу, удаление катодного осадка галлия и части цинка производят при 70-90oС циркулирующим раствором с концентрацией 10-30 кг/м3 по оксиду натрия и 4-5 кг/м3 по цинку, при этом время окончания удаления цинк-галлиевого сплава определяют по установлению постоянного значения потенциала катода, равного -1,05÷-1,08 В по отношению к нормальному водородному электроду, остальной цинк в виде нерастворенного осадка смывают с днища электролизера водой.

При этом концентрацию гидроксида натрия 10-30 кг/м3 по оксиду натрия и 4-5 кг/м3 по цинку в циркулирующем растворе поддерживают путем проведения промежуточных операций нейтрализации раствора бикарбонатом натрия, удаленный с днища электролизера осадок нерастворенного цинка растворяют щелочным раствором с концентрацией 200-250 кг/м3 при 80-90oС и перемешивании в специальном аппарате, а после прекращения выделения галия производят доосаждение цинка из отработанного раствора до концентрации 0,02-0,025 кг/м3 при 34-40oС и объемной плотности тока 5-6 кА/м3.

Сущность заявленного способа заключается в следующем.

В процессе исследований выявлено, что эффективное электролитическое выделение галлия на твердом (стальном) катоде совместно с цинком, являющимся металлоносителем, связано с образованием цинк-галлиевого сплава, за счет энергии которого потенциал катода смещается в электроположительную сторону, облегчая разряд трудновосстанавливаемого галлат-иона.

При этом в начальном периоде электролиза на катоде выделяется только более легковосстанавливаемый цинк. Цинк обладает более высоким, чем сталь, перенапряжением выделения водорода, что способствует восстановлению галлия при электролизе, основной реакцией которого является разложение воды.

При проведении электролиза в две стадии происходит следующее. На первой стадии в течение 30-40 минут создаются условия для эффективного выделения цинка, менее энергоемкие, чем для галлия. Это: температура 32-35oС и объемная плотность тока в пределах 5-6 кА/м3. Кроме экономии электроэнергии в этом случае уменьшается вредное пенообразование, особенно интенсивное в первые 30-40 минут электролиза.

После накопления на катоде достаточного слоя цинка проводят вторую стадию электролиза при оптимальных для выделения галлия условиях: температуре 28-32oС и объемной плотности тока 7,0-7,5 кА/м3.

В конечной стадии электролиза происходит пассивирование катода из-за осаждения различных примесей, среди которых наиболее вредными являются органические вещества, присутствующие в байеровских растворах глиноземного производства (продукты разложения гуминов, гуматов, остатки флокулянтов и др.).

При электролизе органические вещества внедряются в гидратную оболочку катода и в цинк-галлиевый сплав, накапливаются в нем и блокируют процесс катодного восстановления галлия. Поэтому через 4-5,5 часов электролиза выделение галлия замедляется и затем прекращается, хотя осаждение цинка может продолжаться.

Для депассивации катода в заявленном способе используют нестационарный импульсный ток с продолжительностью бестоковой паузы 0,2-1,5 с через каждые 240-600 с. В результате извлечение галлия повышается на 5-10% по отношению к прототипу.

При этом в случае продолжительности паузы менее 0,2 с и длительности импульса менее 240 с эффект депассивации катода недостаточен и приводит к снижению извлечения галлия. Пауза величиной свыше 1,5 с и длительность импульса более 600 с также снижают извлечения галлия.

Извлечение и наработка в электролизере галлия во многом зависят от времени проведения электролиза. Определить с достаточной точностью момент прекращения выделения галлия путем отбора и анализа проб электролита затруднительно и в известном способе этого не делают.

В заявленном способе момент прекращения выделения галлия определяют в бестоковую паузу, фиксируя смещение на 30-40 мВ в электроотрицательную сторону потенциала катода.

Время окончания операции удаления с катода цинк-галлиевого сплава определяют по установлению постоянного значения потенциала катода, равного -1,05÷-1,08 В по отношению к нормальному водородному электроду. Указанные параметры определены экспериментально.

Наличие информации о длительности процессов электролиза и удаления катодного осадка позволяет снизить энергозатраты на получение галлия, т.к. дает возможность исключить "холостой ход" электролизера.

Как сказано выше, удаление цинка из циркулирующего раствора производят путем нейтрализации свободного гидроксида натрия (40-200 кг/м3) бикарбонатом натрия. Как видно, расход реагента достаточно велик.

В заявленном способе удаление цинка из катодного сплава производят за две операции. В первой при растворении катодного осадка используют раствор гидроксида натрия при температуре 70-80oС и концентрации 10-30 кг/м3 по оксиду натрия. Эта концентрация достаточна для практически полного растворения галлия и 20-25% цинка.

Остальной цинк из катодного осадка падает на днище электролизера и его смывают водой.

Оставшееся в циркулирующем растворе небольшое количество цинка удаляют бикарбонатом натрия, расход которого в сравнении с прототипом снижен в несколько раз.

При концентрации оксида натрия менее 10 кг/м3 скорость растворения галлия замедляется, а при концентрации оксида натрия свыше 30 кг/м3 циркулирующий раствор обогащается цинком, что приводит к дополнительным потерям галлия за счет его соосаждения с оксидом цинка в процессе нейтрализации раствора.

Процесс растворения галлия замедляется также при повышении концентрации цинка свыше 5 кг/м3. Увеличение концентрации в циркулирующем растворе оксида натрия до 30 кг/м3, а также накопление в нем оксидов алюминия, ванадия и пр. происходит за счет растворения в циркулирующем растворе остатков электролита в электролизере и в катодном осадке.

При увеличении концентрации оксида натрия и цинка сверх заявленных пределов в заявленном способе предусматривается промежуточная стадия нейтрализации циркулирующего раствора бикарбонатом натрия. Для растворения удаленного из электролизера цинка используют более высокие температуру (80-90oС) и концентрацию щелочного раствора (200-250 кг/м3).

Кроме того, в процессе растворения выделяется газообразный водород. Поэтому процесс проводят в специальном аппарате, обеспечивающем оптимальные условия и безопасность при растворении цинка.

В отработанном растворе после электролиза остаточная концентрация цинка составляет 0,035-0,40 кг/м3 и удовлетворяет глиноземное производство. В случае, если требуется более низкое содержание цинка, после прекращения выделения галлия производят доизвлечение цинка до концентрации 0,020-0,025 кг/м3. При этом оптимальный режим электролиза: температура 34-40oС, объемная плотность тока - 5-6 кА/м3.

Заявляемый способ иллюстрируется на следующем примере.

Пример

Для получения галлия используют щелочно-алюминатные растворы процесса Байера и оксид цинка, из которых приготовили 538 м3 раствора следующего состава, кг/м3: Na2Оо - 215,0; Nа2Оку - 196,0; Na2Oкб - 19,0; Аl2О3 - 85,8; V2O5 - 0,32; Ga - 0,27; S2O3 2- (в пересчете на серу) - 1,27; Zn - 0,32.

Полученный раствор подавали в электролизеры.

Электролиз проводили на нестационарном импульсном токе с бестоковой паузой 0,5 с через каждые 360-600 с в две стадии: вначале в течение 30-40 минут при температуре 32-35oС, объемной плотности тока 5-6 кА/м3 и напряжении 3,05-3,15 В, далее - при температуре 28-32oС, объемной плотности тока 7,0-7,5 кА/м3 и напряжении 3,6-3,72 В до окончания процесса электролиза.

Электролиз прекратили после сдвига на 30-40 мВ в электроотрицательную сторону потенциала катода.

Отработанный раствор состава, кг/м3: Na2Oo - 215,0; Na2Oку - 196,0; Na2Oкб - 19,0; Al2O3 - 85,8; V2O5 - 0,3; S2O3 2 - 0,76; Ga - 0,093; Zn - 0,035 в количестве 538 м3 возвращают в глиноземное производство.

Выделенный на катодах осадок - цинк-галлиевый сплав в количестве 200 кг - имел состав, (% /кг от исходного): галлий - 65,4/88,5; цинк - 20,1/104,8; примеси (Na2O, V2O5, Аl2О3, ZnS и пр.) - 3,35/6,7.

Осадок растворяли в электролизере в 6,7 м3 циркулирующего раствора с начальной концентрацией 10 кг/м3 по Nа2Оку и температурой 80oС.

Из катодного осадка растворился весь галлий и частично (25,2%) цинк. Нерастворенный осадок цинка, упавший на днище электролизера (74,8% от исходного в растворе), смывали водой после слива циркулирующего раствора. Далее его растворяли при 80-90oС в щелочном растворе с концентрацией 200-250 кг/м3 по Nа2Oку при перемешивании в специальном аппарате.

Операцию удаления цинк-галлиевого сплава заканчивали после установления постоянной величины потенциала катода, равной -1,05÷-1,08 В по отношению к нормальному водородному электроду.

Операции концентрирования галлия проводили до содержания в циркулирующем галлатно-цинкатно-алюминатном растворе, кг/м3: Nа2Oку - 30,0; Nа2Oкб - 1,5; Аl2O3 - 10,5; V2O5 - 0,1; Ga - 13,0; Zn - 1,94.

После 24 часов отстаивания раствор сливали и вводили в него при температуре 57oС и перемешивании 206 кг порошка бикарбоната натрия (NaHCO3). Получили 6,9 м3 содового галлатно-алюминатно-цинкатного раствора состава кг/м3: Nа2Оку - 18,1; Na2Oкб - 23,23; Аl2O3 - 10,2; V2O5 - 0,1; Ga - 12,6; Zn - 0,42, в котором содержалось 12,55 кг осадка оксида цинка.

Осадок оксида цинка отделили на фильтрпрессе и промыли, а в содовый раствор добавили 703 кг гидроксида натрия и получили 7,2 м3 раствора для цементации галлия, состава, кг/м3: Nа2Oку - 95; Na2Oкб - 21,9; Аl2O3 - 9,85; V2O5 - 0,093; Ga - 11,95; Zn - 0,4.

Восстановление галлия и цинка до металлов провели цементацией галламой алюминия по известной технологии. В цементаторе за 3 операции цементации из раствора получили 85,4 кг сплава галлия с 2,19% цинка и 2,7 кг шлака, содержащего 1,16 кг галлия.

Шлаки - цементационный и образовавшиеся при очистке галлия - растворили в гидроксиде натрия. После фильтрации полученный раствор объединили с раствором, поступающим на нейтрализацию бикарбонатом натрия.

Цинксодержащие продукты - осадок цинка, смытый с днища электролизера, оксид цинка, выделенный при нейтрализации, и др. - использовали для приготовления исходного раствора для электролиза.

Очистку галлия проводили по известной технологии, включающей фильтрацию жидкого металла, кислотную обработку для удаления цинка, промывку водой, сушку и вакууметрическую обработку.

Товарный металл содержал 99,9995-99,9998% галлия. Извлечение из галлатно-алюминатного раствора в товарный металл составляло 92,5%.

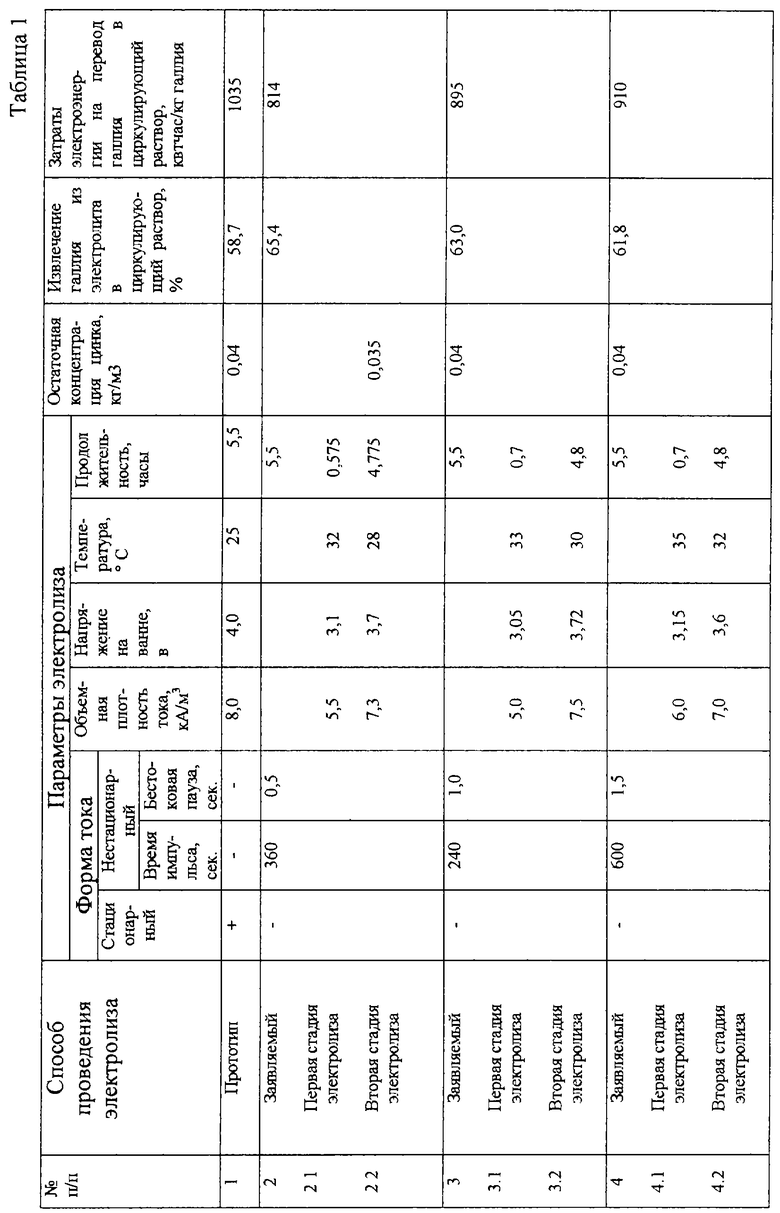

Для иллюстрации результатов заявленного способа приведены таблицы 1, 2. В таблице 1 приведены параметры процесса электролиза для прототипа и заявленного способа. Из таблицы 1 видно, что заявленный способ имеет преимущества по отношению к способу по прототипу.

Процент извлечения галлия в нем выше. При этом расходы на электроэнергию существенно ниже.

Из данных таблицы 2 видно, что при получении галлия заявленным способом существенно сокращается расход бикарбоната натрия, снижаются потери галлия при нейтрализации раствора, а также продолжительность операции электролиза и удаления цинк-галлиевого сплава с катода.

Таким образом, заявленный способ более производителен, обладает более низкой энергоемкостью, позволяет снизить себестоимость получения галлия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ ИЗ ЩЕЛОЧНО-АЛЮМИНАТНЫХ РАСТВОРОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2014 |

|

RU2553318C1 |

| Способ получения галлия из щелочно-алюминатных растворов глиноземного производства | 2016 |

|

RU2636337C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ ИЗ ЩЕЛОЧНО-АЛЮМИНАТНЫХ РАСТВОРОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127328C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ ИЗ ЩЕЛОЧНО-АЛЮМИНАТНЫХ РАСТВОРОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2004 |

|

RU2264481C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ЩЕЛОЧНО-АЛЮМИНАТНЫХ РАСТВОРОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА (ВАРИАНТЫ) | 2000 |

|

RU2207404C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ | 2004 |

|

RU2339717C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ТВЕРДЫХ ГАЛЛИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2237740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ | 1997 |

|

RU2118391C1 |

| Способ переработки алюминатно- щелочных растворов | 1976 |

|

SU737488A1 |

| Способ электрохимического извлечения галлия | 1969 |

|

SU458987A3 |

Способ получения галлия из щелочно-алюминатных растворов глиноземного производства. Способ включает электролиз на твердом катоде в присутствии предварительно введенного в исходный раствор цинка с получением цинк-галлиевого сплава, его удаление путем растворения в гидроксиде натрия при выключенном преобразователе тока с многократным повторением операций электролиза и растворения полученного цинк-галлиевого сплава для концентрирования галлия до содержания в циркулирующем растворе не менее 5 кг/м3, удаление до 0,3-1,5 кг/м3 цинка из циркулирующего раствора гидроксида натрия путем нейтрализации бикарбонатом натрия, доведение концентрации гидроксида натрия в содовом растворе до 90-100 кг/м3 по оксиду натрия и последующее выделение металлического галлия. При этом электролиз проводят на нестационарном импульсном токе с бестоковой паузой 0,2-1,5 с через каждые 240-600 с в две стадии, вначале в течение 30-40 мин при температуре 32-35oС и объемной плотности тока 5-6 кА/м3 и далее при температуре 28-32oС и объемной плотности тока 7,0-7,5 кА/м3. Время окончания выделения галлия при электролизе определяют по смещению на 30-40 мВ в электроотрицательную сторону потенциала катода, измеряемого в бестоковую паузу, удаление катодного осадка галлия и части цинка производят при 70-90oС циркулирующим раствором с концентрацией 10-30 кг/м3 по оксиду натрия и 4-5 кг/м3 по цинку. Время окончания удаления цинк-галлиевого сплава определяют по установлению постоянного значения потенциала катода, равного -1,05÷-1,08 В по отношению к нормальному водородному электроду, остальной цинк в виде нерастворенного осадка смывают с днища электролизера водой. При получении галлия заявленным способом существенно сокращается расход бикарбоната натрия, снижаются потери галлия при нейтрализации раствора, а также продолжительность операции электролиза и удаления цинк-галлиевого сплава с катода. Способ более производителен, обладает более низкой энергоемкостью, позволяет снизить себестоимость получения галлия. 3 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ ИЗ ЩЕЛОЧНО-АЛЮМИНАТНЫХ РАСТВОРОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА И ЭЛЕКТРОЛИЗЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127328C1 |

| US 4012298, 15.03.1977 | |||

| WO 8702075 A1, 09.04.1987 | |||

| US 4368108, 11.01.1983 | |||

| Электропривод переменного тока | 1987 |

|

SU1436260A1 |

| КОМПОЗИЦИЯ ИНГРЕДИЕНТОВ ДЛЯ НАСТОЙКИ "ПАНТЫ НА МЕДУ" | 1993 |

|

RU2053278C1 |

Авторы

Даты

2004-01-20—Публикация

2002-03-19—Подача