Изобретение относится к атомной энергетике и может найти применение на предприятиях, изготавливающих дистанционирующие решетки из нержавеющей стали для тепловыделяющих сборок ядерного реактора.

Известна дистанционирующая решетка (ДР) тепловыделяющей сборки (ТВС) водо-водяного энергетического реактора (ВВЭР), изготовленная из нержавеющей стали и собранная из отдельных фигурных ячеек, сваренных между собой в точках и скрепленных ободом, содержащая в каждой ячейке внутренние выступы, прочно, с натягом фиксирующие пропущенные сквозь ячейки тепловыделяющие элементы (ТВЭЛы) и предупреждающие радиальные перемещения их под воздействием потока теплоносителя (см. "Разработка, производство и эксплуатация тепловыделяющих элементов энергетических ядерных реакторов". Под ред. Ф.Г. Решетникова, кн.1М.: Энергоатомиздат, 1995 г., табл. 7.1 на с.189 и с.187).

Наиболее близким по техническим условиям и достигаемому эффекту является способ изготовления дистанционирующих решеток для тепловыделяющих сборок (см. заявку 96103549/25 от 22.02.96 г., опубликованную в 13 Бюллетеня изобретений за 1998 г. , МПК6 G 21 С 3/34, 3/344, 21/00. Способ изготовления дистанционирующих решеток для тепловыделяющих сборок) из нержавеющих сталей аустенитного класса, включающий механическую формовку отдельных ячеек, химическую обработку, сварку ячеек, химическую обработку, сварку ячеек в решетку и термическую обработку.

По указанной заявке для стабилизации вписанного диаметра ячеек и шага их расположения термообработку дистанционирующих решеток осуществляют с установленными одним концом в ячейки, а другим концом в поддерживающие плиты вкладышами, при этом материал вкладышей выбирают с температурным коэффициентом линейного расширения большим, чем материала для ячеек. Это является следствием того, что материал ячеек не был подготовлен к формовке, т.е. не был достаточно пластичен при формовке, что не давало возможности соблюсти заданные геометрические размеры ячеек и соответственно требовало дополнительных мер в виде применения вкладышей и поддерживающих плит с соответствующими температурными коэффициентами линейного расширения. Способом-прототипом предусматривалась термическая обработка уже готовых дистанционирующих решеток, при которой в нержавеющей стали, из которой изготовлены дистанционирующие решетки, происходят диффузионные процессы, выравнивающие содержание хрома по сечению зерна и приводящие структуру нержавеющей стали в стабильное состояние, т.е. повышается сопротивление металла к межкристаллитной и общей коррозии (см. Материалы комиссии по атомной энергии США. Ядерные реакторы III. Материалы для ядерных реакторов. Перевод с английского. Издательство иностранной литературы, М., 1956 г., с 221).

При термообработке диффузионные процессы, выравнивающие концентрацию хрома в зерне, идут с большой скоростью, что исключает обеднение границ зерен хромом, происходит снятие напряжений, так называемое "умягчение" нержавеющей стали, которое характеризуется низким значением предела текучести, невысокой прочностью и очень высокой пластичностью. Согласно требованиям, каждая ячейка дистанционирующей решетки должна прочно с натягом фиксировать пропущенный через ее ТВЭЛ в тепловыделяющей сборке и быть достаточно упрочненной при высокой пластичности, а иначе эти требования могут быть нарушены уже при сборке ТВЭЛ в ТВС. Прослабленная сборка ТВЭЛ в ячейки дистанционирующих решеток или с зазором при работе ТВС в активной зоне ядерного реактора вызовет возникновение феттинг-коррозии в местах касания оболочек ТВЭЛов с металлом ячеек и разрушение ТВЭЛа (см. "Разработка, производство и эксплуатация тепловыделяющих элементов энергетических ядерных реакторов". Под ред. Ф.Г. Решетникова, кн.1. М.: Энергоатомиздат, 1995 г., табл. 7.1 на с. 189 и с.187).

Технической задачей изобретения является повышение качества изготовления дистанционирующих решеток, качества сборки тепловыделяющих сборок и надежности их работы в активной зоне ядерного реактора.

Эта техническая задача решается тем, что в способе изготовления дистанционирующих решеток для тепловыделяющих сборок из трубок нержавеющей стали аустенитного класса, включающем механическую формовку отдельных ячеек, химическую обработку, сварку ячеек в решетку и термическую обработку, согласно изобретению термической обработке - стабилизирующему отжигу подвергают исходные тонкостенные трубки перед резкой их на мерные заготовки для ячеек дистанционирующих решеток под вакуумом при остаточном давлении, температуре и времени, достаточном для повышения коррозионной стойкости нержавеющей стали, снятия внутренних напряжений, низкого значения предела текучести, невысокой прочности и высокой пластичности, формование отдельных ячеек из заготовок после резки трубки осуществляют холодной деформацией порядка 80-90% с одновременным возрастанием предела текучести, прочности упругих характеристик при сохранении высокой пластичности, а после контактно-точечной сварки ячеек друг к другу и к ободу термообработку дистанционирующих решеток не проводят.

Другим отличием является то, что отжиг трубок проводят при температуре 860-890oС в течение 40-45 мин при остаточном давлении Р=0,002 мм рт.ст., затем проводят при указанном остаточном давлении охлаждение до 100-120oС с дальнейшим охлаждением на воздухе.

Предложенный способ позволяет на стадии перед резкой трубки на заготовки придать ей такие механические свойства, которые дают возможность при формовании ячеек не иметь отклонений геометрических размеров ячеек от заданных, повысить качество изготовления дистанционирующих решеток.

Термообработка трубок перед их резкой на заготовки и формованием с последующей холодной деформацией позволит придать ячейке такие свойства, которые заложены в требованиях фиксации в них ТВЭЛов с натягом, что дает возможность осуществлять качественную сборку ТВС.

При холодной деформации - формовании ячеек - возникают напряжения, наклеп, приводящий к повышению прочностных и упругих свойств характеристик ячеек и в целом достигается поставленная техническая задача.

Точечная сварка - процесс, который проходит в доли секунды, не может повлиять на структурное состояние нержавеющей стали, т.к. для прохождения диффузионных процессов перераспределения состава твердого раствора необходим значительно больший период времени и при этом не происходит снижения коррозионной стойкости, требующего проведения стабилизирующего отжига. Проведение отжига ДР в этом случае является нежелательной операцией, снижающей механические свойства изделия.

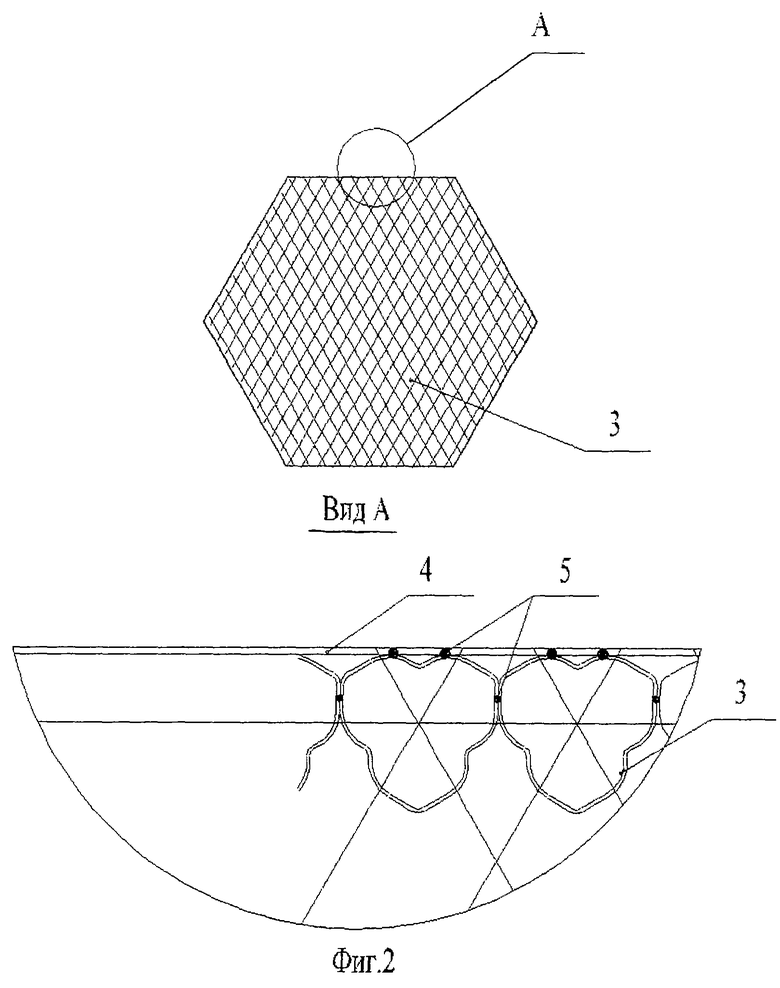

На фиг. 1 представлен способ изготовления дистанционирующих решеток для тепловыделяющих сборок.

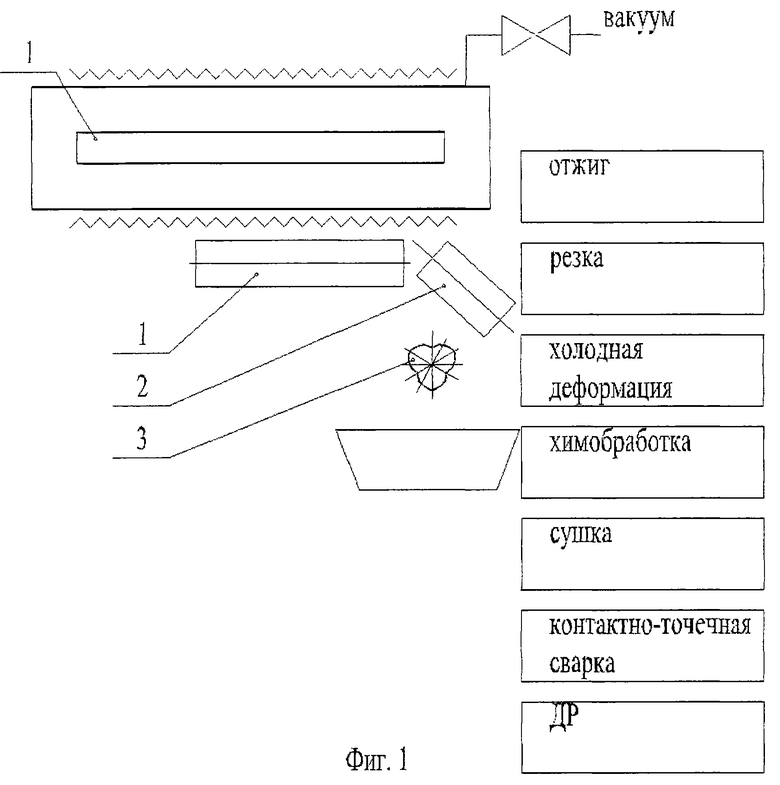

На фиг. 2 представлен чертеж дистанционирующей решетки из нержавеющей стали к тепловыделяющей сборке модели 0401.01.02.030.

Способ изготовления дистанционирующих решеток для тепловыделяющих сборок включает следующие позиции:

1. Длинномерные трубки из нержавеющей стали.

2. Мерные заготовки ячеек из нержавеющей стали.

3. Ячейки из нержавеющей стали.

4. Обод из нержавеющей стали.

5. Контактно-точечная сварка.

Способ осуществляют следующим образом.

Длинномерные трубки 1 из нержавеющей стали подвергают стабилизирующему отжигу при температуре 860-890oС в течение 40-45 минут при остаточном давлении Р=0,002 мм рт.ст., затем производят охлаждение при указанном остаточном давлении до температуры 100-120oС с дальнейшим охлаждением на воздухе.

Отжиг позволяет повысить коррозионную стойкость нержавеющей стали, произвести снятие напряжений, обеспечить низкое значение предела текучести, требуемую прочность и высокую пластичность. Трубку 1 подвергают резке на мерные заготовки 2, которые подвергают холодной деформации порядка 80-90% в ячейки 3 с одновременным увеличением предела текучести, прочности и упругих характеристик при сохранении высокой пластичности. Осуществляют химическую обработку и контактно-точечную сварку 5 ячеек 3 между собой и к ободу 4 из нержавеющей стали. Термообработку готовых дистанционирующих решеток не проводят. Параметры взяты оптимальными. Любое превышение или уменьшение их не решит поставленную техническую задачу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ДЛЯ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ | 2002 |

|

RU2246769C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩИХ РЕШЕТОК ДЛЯ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2322710C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩЕЙ РЕШЕТКИ ИЗ ЦИРКОНИЕВОГО СПЛАВА | 2003 |

|

RU2244348C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩЕЙ РЕШЕТКИ ИЗ ЦИРКОНИЕВОГО СПЛАВА | 2000 |

|

RU2195721C2 |

| Тепловыделяющая сборка ядерного реактора и способ ее изготовления | 2024 |

|

RU2829499C1 |

| Способ изготовления дистанционирующих решеток для тепловыделяющей сборки ядерного реактора | 2019 |

|

RU2726936C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩЕЙ РЕШЕТКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2002 |

|

RU2265900C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩЕЙ РЕШЕТКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2010 |

|

RU2450374C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСТАНЦИОНИРУЮЩЕЙ РЕШЕТКИ | 2013 |

|

RU2524172C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1999 |

|

RU2163036C2 |

Способ изготовления дистанционирующих решеток для тепловыделяющих сборок из трубок нержавеющей стали предназначен для использования в атомной энергетике. Способ включает в себя термическую обработку - стабилизирующий отжиг. Последнему подвергают исходные тонкостенные трубки перед резкой их на мерные заготовки для ячеек дистанционирующих решеток под вакуумом при остаточном давлении и достаточном для повышения коррозионной стойкости нержавеющей стали времени. Формование отдельных ячеек из заготовок после резки трубки осуществляют холодной деформацией порядка 80-90% с одновременным возрастанием предела текучести и прочности упругих характеристик при сохранении высокой пластичности. После контактно-точечной сварки ячеек друг к другу и к ободу термообработку дистанционирующих решеток не проводят. Отжиг трубок проводят при температуре 860-890oС в течение 40-45 мин при остаточном давлении Р=0,002 мм рт.ст. При этом же давлении проводят охлаждение до 100-120oС с дальнейшим охлаждением на воздухе. Обеспечивается повышение качества изготовления дистанционирующих решеток. 1 з.п. ф-лы, 2 ил.

| МАТЕРИАЛЫ КОМИССИИ ПО АТОМНОЙ ЭНЕРГЕТИКИ США | |||

| ЯДЕРНЫЕ РЕАКТОРЫ III | |||

| МАТЕРИАЛЫ ДЛЯ ЯДЕРНЫХ РЕАКТОРОВ | |||

| - М.: ИЗД-ВО ИНОСТРАННОЙ ЛИТЕРАТУРЫ, 1956, с.221 | |||

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1995 |

|

RU2093906C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1996 |

|

RU2078383C1 |

| ЕР 1307886 А, 10.01.2002. | |||

Авторы

Даты

2004-02-10—Публикация

2002-01-14—Подача