Изобретение относится к области обработки металлов давлением, в частности к холодной штамповке, конкретнее к способам вытяжки эластичными средами и может быть использовано для изготовления деталей из плоских заготовок.

Известны способы изготовления деталей вытяжкой, в которых заготовку вытягивают эластичным пуансоном в жесткую матрицу [1].

Наиболее близким к предлагаемому техническому решению является способ многопереходной вытяжки эластичной средой полых деталей из листового металла [2].

В данном способе плоскую заготовку устанавливают на жесткую матрицу и воздействуют на нее эластичным пуансоном.

Недостатком известного технического решения является большие утонения и резко выраженная неравномерность толщины стенок готового изделия, имеющего углубления, карманы, пазы, полости и т.п. конструктивные элементы.

Высокая локализация деформации в зонах детали, труднодоступных для течения металла, приводит к недопустимому утонению стенок изделия и к возможному появлению трещин и разрывов в местах углублений и тем самым снижает его прочность, жесткость, надежность и ресурс использования.

Заявляемое техническое решение направлено на повышение качества изготовления деталей из листовых заготовок, а именно на получение деталей, имеющих углубления, карманы, полости и т.п. конструктивные элементы, с высокой равномерностью толщины стенок.

Это достигается тем, что в способе многопереходной вытяжки эластичной средой плоской заготовки эластичным пуансоном в жесткую матрицу согласно изобретению вытяжку осуществляют за два перехода и на первом из них для предотвращения чрезмерного утонения формуемой детали в углублении матрицы, труднодоступном для течения металла, устанавливают эластичный вкладыш. Вкладыш имеет в плане форму, подобную форме углубления матрицы. С целью сохранения при формообразовании эластичных свойств материала вкладыша, его высота принимается не менее 1,5 глубины формуемой плоскости.

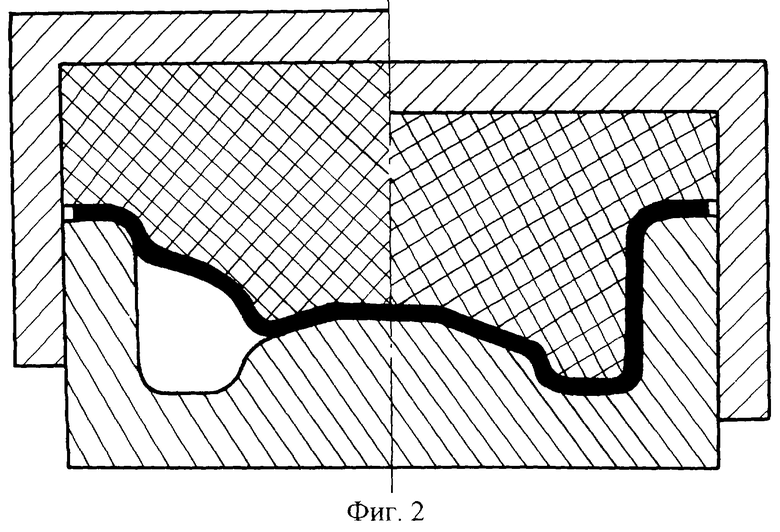

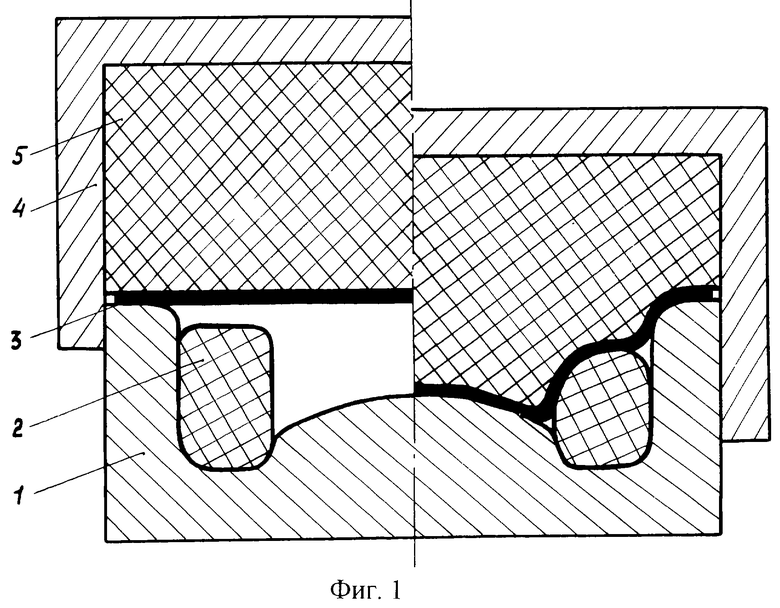

На фиг.1 представлена схема получения промежуточной заготовки: слева от оси симметрии - исходное положение заготовки перед вытяжкой, справа - получение промежуточной заготовки; на фиг.2 - аналогичная схема получения готовой детали.

Способ осуществляют следующим образом. На первом переходе (фиг.1) в углублении жесткой матрицы 1 устанавливают эластичный вкладыш 2. Затем на зеркале матрицы 1 размещают плоскую заготовку 3. К контейнеру 4, в который помещен эластичный пуансон 5, прикладывают усилие пресса и производят вытяжку на глубину, при которой часть заготовки 3, не контактирующая с эластичным вкладышем 2, касается дна матрицы 1. Перед вторым переходом (фиг.2) эластичный вкладыш 2 удаляют из матрицы 1, к контейнеру 4 прикладывают усилие пресса и производят окончательную вытяжку.

Использование первого перехода в предлагаемом способе вытяжки эластичной средой приводит к перераспределению деформаций и напряжений в той части заготовки, которая оказывается в углублении матрицы.

В ходе деформирования эластичный вкладыш, установленный в углублении матрицы, выполняет роль податливой опоры и работает как локальный донный прижим с нарастающим по мере движения эластичного пуансона противодавлением на заготовку со стороны матрицы. При этом создается возможность направленного локального воздействия на заготовку со стороны эластичного вкладыша с целью блокирования опасной зоны заготовки от возникновения больших пластических деформаций. Блокирование обеспечивается силами трения по поверхности контакта заготовки и вкладыша, возникающими в результате ее прижатия к вкладышу деформирующим усилием со стороны эластичного пуансона. В результате интенсивного блокирования сечение, опасное с точки зрения чрезмерного утонения и возможного разрушения, смещается от центра углубления матрицы в более упрочненную и имеющую большую толщину стенки зону. Кроме того, в области углубления матрицы на заготовке формируется волна избыточного материала, наличие которого предотвращает чрезмерные утонения и разрушения в этой зоне. Тем самым обеспечивается высокая равномерность толщины стенки формируемой детали, что приводит к повышению качества готового изделия и расширяет технологические возможности процесса.

Способ дает возможность получать детали с малой разнотолщинностью, что повышает их прочность и жесткость, ведет к увеличению надежности и ресурса использования. Для изготовления деталей представляется возможность использовать листовой металл меньшей толщины, что приводит в итоге к снижению веса детали и всей конструкции в целом.

Пример конкретной реализации способа

Производилась экспериментальная вытяжка полых деталей, имеющих в плане прямоугольную форму с размерами 110х310 мм. Деталь глубиной 28 мм имела два симметричных углубления ("кармана") длиной 55 мм и глубиной 52 мм и изготавливалась из листовой заготовки толщиной 1,2 мм из материала АМцМ. Эластичный пуансон и эластичный вкладыш выполнены из технологической резины марки 3826. На первом переходе использовали эластичные вкладыши высотой 78 мм, имеющие прямоугольную форму с размерами в плане 55х45 мм. Вытяжку на первом переходе производили давлением 30 МПа, на втором - 40 МПа. Все изготовленные детали имели хорошее качество. По сравнению с известным способом вытяжки неравномерность толщины стенки детали уменьшилась примерно на 70%.

Источники информации

1. Исаченков Е.И. Штамповка резиной и жидкостью. - М.: Машиностроение. 1967, с.36-37, 164-166.

2. A. с. СССР 1202664, кл. В 21 Д 22.10, 15.01.80 БИ 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 1999 |

|

RU2162759C2 |

| СПОСОБ ВЫТЯЖКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 2006 |

|

RU2313415C1 |

| СПОСОБ ОЦЕНКИ ШТАМПУЕМОСТИ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2621324C2 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2002 |

|

RU2226682C2 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1994 |

|

RU2069593C1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СВОЙСТВ ДЕФОРМИРОВАНИЯ | 2013 |

|

RU2537341C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОРОБЧАТЫХ И ТРУБЧАТЫХ ДЕТАЛЕЙ С ВЫСТУПАМИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397832C2 |

| Способ изготовления листовых деталей с прямолинейными рифтами | 1985 |

|

SU1268247A1 |

Изобретение относится к обработке металлов давлением, в частности к холодной штамповке, к способам вытяжки эластичной средой, и может быть использовано для изготовления деталей из плоских заготовок. Вытяжку эластичной средой плоской заготовки осуществляют эластичным пуансоном в жесткую матрицу. На первом переходе в углублении матрицы, труднодоступном для течения металла, устанавливают эластичный вкладыш, имеющий в плане форму, подобную форме углубления матрицы, и высоту не менее 1,5 глубины формуемой полости. Достигается повышение качества изготовления деталей. 2 ил.

Способ многопереходной вытяжки эластичной средой плоской заготовки эластичным пуансоном в жесткую матрицу, отличающийся тем, что на первом переходе в углублении матрицы, труднодоступном для течения металла, устанавливают эластичный вкладыш, имеющий в плане форму, подобную форме углубления матрицы, и высоту не менее 1,5 глубины формуемой полости.

| Штамп для пробивки отверстий эластичной средой | 1984 |

|

SU1202665A1 |

| Способ изготовления листовых деталей с прямолинейными рифтами | 1985 |

|

SU1268247A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ | 1997 |

|

RU2162769C2 |

| СПОСОБ ШТАМПОВКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 1994 |

|

RU2086329C1 |

| ЕР 0435722 А1, 03.07.1991. | |||

Авторы

Даты

2004-02-20—Публикация

2002-06-19—Подача