Изобретение относится к области обработки металлов давлением, в частности к холодной штамповке, конкретнее к способам вытяжки эластичными средами, и может быть использовано для изготовления деталей из плоских заготовок.

Известны способы изготовления деталей вытяжкой, в которых заготовку вытягивают эластичным пуансоном в жесткую матрицу [1].

Наиболее близким к предлагаемому техническому решению является способ вытяжки эластичной средой полых деталей из листового металла [2].

В данном способе плоскую заготовку устанавливают на жесткую матрицу и воздействуют на нее эластичным пуансоном.

Известное техническое решение имеет следующие недостатки:

- большое утонение центральной зоны заготовки и резко выраженная неравномерность толщины стенок готового изделия, обусловленные тем, что в начале процесса вытяжки эта зона испытывает значительное растяжение;

- неравномерное перемещение фланца заготовки в процессе формообразования, приводящее к его односторонней утяжке и, как следствие, к браку изделия.

Заявляемое техническое решение направлено на повышение качества изготовления деталей из листовых заготовок, а именно на получение полых цилиндрических деталей с высокой равномерностью толщины стенок.

Это достигается тем, что в способе вытяжки эластичной средой плоской заготовки эластичным пуансоном в жесткую матрицу с использованием эластичного вкладыша, согласно изобретению вытяжку осуществляют за два перехода, и на первом из них для предотвращения чрезмерного утонения формуемой детали на дно матрицы устанавливают эластичный вкладыш. Вкладыш имеет форму сферического сегмента, высота которого равна глубине формуемой полости.

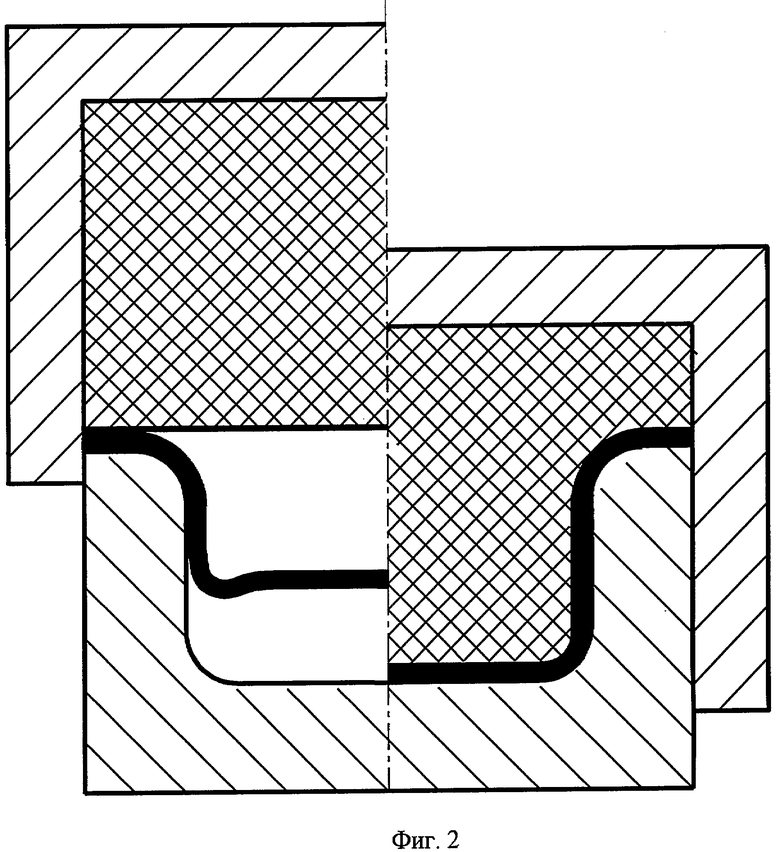

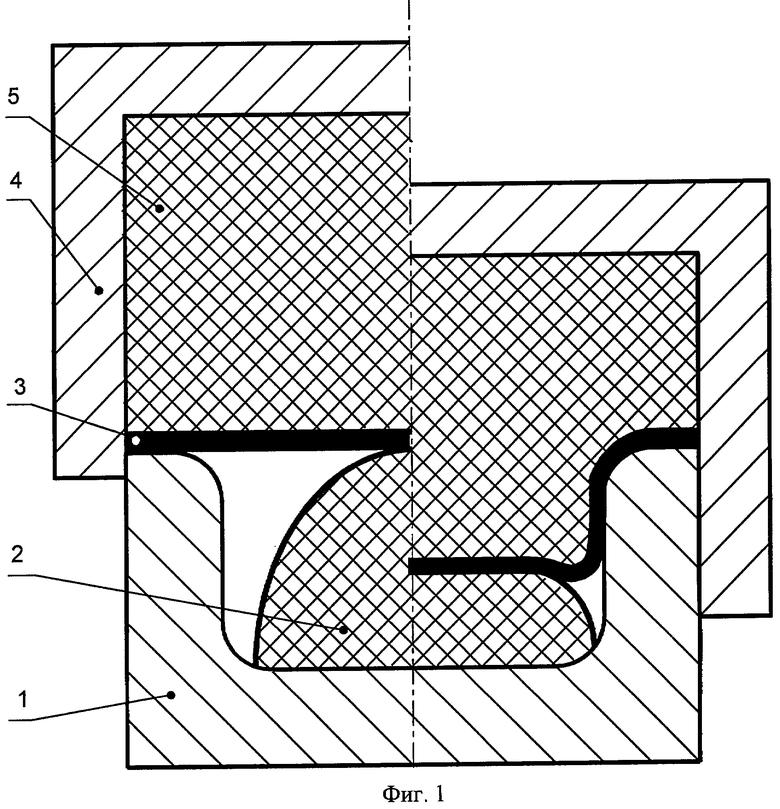

На фиг.1 представлена схема получения промежуточной заготовки: слева от оси симметрии - исходное положение заготовки перед вытяжкой, справа - получение промежуточной заготовки; на фиг.2 - аналогичная схема получения готовой детали.

Способ осуществляют следующим образом. На первом переходе (фиг.1) на дно жесткой матрицы 1 устанавливают эластичный вкладыш 2 в форме сферического сегмента. Затем на зеркале матрицы 1 размещают плоскую заготовку 3. К контейнеру 4, в который помещен эластичный пуансон 5, прикладывают усилие пресса и производят вытяжку на глубину, равную приблизительно 0,3 глубины формуемой полости детали. Перед вторым переходом (фиг.2) эластичный вкладыш 2 удаляют из матрицы 1, к контейнеру 4 прикладывают усилие пресса и производят окончательную вытяжку.

Использование дополнительного перехода в предлагаемом способе вытяжки эластичной средой приводит к перераспределению деформаций и напряжений в донной части заготовки.

В ходе деформирования эластичный вкладыш блокирует центральную зону заготовки от чрезмерного локального утонения. Блокирование обеспечивается силами трения по поверхности контакта вкладыша и заготовки, возникающими в результате ее прижатия к вкладышу деформирующим усилием со стороны эластичного пуансона. По мере увеличения глубины вытяжки величина этого давления нарастает и соответственно возрастает давление подпора со стороны эластичного вкладыша. Создание противодавления на заготовку со стороны вкладыша позволяет повысить пластичность ее материала за счет наложения дополнительных сжимающих напряжений и создания благоприятной схемы напряженного состояния и тем самым создает возможность увеличения глубины вытяжки.

В результате интенсивного блокирования сечение, опасное с точки зрения чрезмерного утонения и возможного разрушения, смещается от центра заготовки к фланцу, то есть в более упрочненную и имеющую большую толщину стенки зону. При этом происходит торможение течения материала в центральной зоне и одновременная интенсификация его течения на соседних с этой зоной участках.

При использовании предлагаемого способа обеспечивается высокая равномерность толщины стенки формируемой детали, что приводит к повышению качества готового изделия, и создается возможность достижения большей глубины вытяжки, что расширяет технологические возможности процесса.

Кроме того, эластичный вкладыш центрирует заготовку при вытяжке, удерживая ее от возможного смещения относительно эластичного пуансона.

Способ дает возможность получить деталь с малой разнотолщинностью, что повышает ее прочность и жесткость. Для изготовления деталей представляется возможность использовать листовой металл меньшей толщины, что приводит в итоге к снижению веса детали.

Источники информации

1. Исаченков Е.И. Штамповка резиной и жидкостью. - М.: Машиностроение. 1967, с.36-37, 164-166.

2. А.с. СССР 1202664, кл. B21D 22/10, 15.01.80, БИ №2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОПЕРЕХОДНОЙ ВЫТЯЖКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 2002 |

|

RU2223835C1 |

| СПОСОБ ВЫТЯЖКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 1999 |

|

RU2162759C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СВОЙСТВ ДЕФОРМИРОВАНИЯ | 2013 |

|

RU2537341C2 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2002 |

|

RU2226682C2 |

| СПОСОБ ОЦЕНКИ ШТАМПУЕМОСТИ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2621324C2 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2012 |

|

RU2527671C2 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ НА ДВУХОСНОЕ РАСТЯЖЕНИЕ | 2007 |

|

RU2344407C1 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ОБОЛОЧКОВЫХ ДЕТАЛЕЙ БЕЗ УТОНЕНИЯ СТЕНКИ | 1996 |

|

RU2103091C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОЛИСТОВЫХ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ И ПУАНСОН ПЛУНЖЕРНОГО ПРЕССА | 1993 |

|

RU2042452C1 |

Изобретение относится к области обработки металлов давлением, в частности к вытяжке эластичной средой плоской заготовки. Вытяжку осуществляют за два перехода, с использованием эластичного вкладыша, устанавливаемого на дно матрицы на первом переходе и его удалением перед вторым переходом. При этом используют вкладыш в форме сферического сегмента высотой, равной глубине формуемой полости. Повышается качество за счет обеспечения равномерности по толщине стенки. 2 ил.

Способ вытяжки эластичной средой плоской заготовки эластичным пуансоном в жесткую матрицу с использованием эластичного вкладыша, отличающийся тем, что вытяжку осуществляют за два перехода с использованием эластичного вкладыша, устанавливаемого на дно матрицы на первом переходе, и его удалением перед вторым переходом, при этом используют вкладыш в форме сферического сегмента высотой, равной глубине формуемой полости.

| Способ многопереходной вытяжки эластичной средой полых деталей из листового металла | 1982 |

|

SU1202664A1 |

| 0 |

|

SU171614A1 | |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2155113C2 |

| DE 10151013 A, 17.04.2003. | |||

Авторы

Даты

2007-12-27—Публикация

2006-03-21—Подача