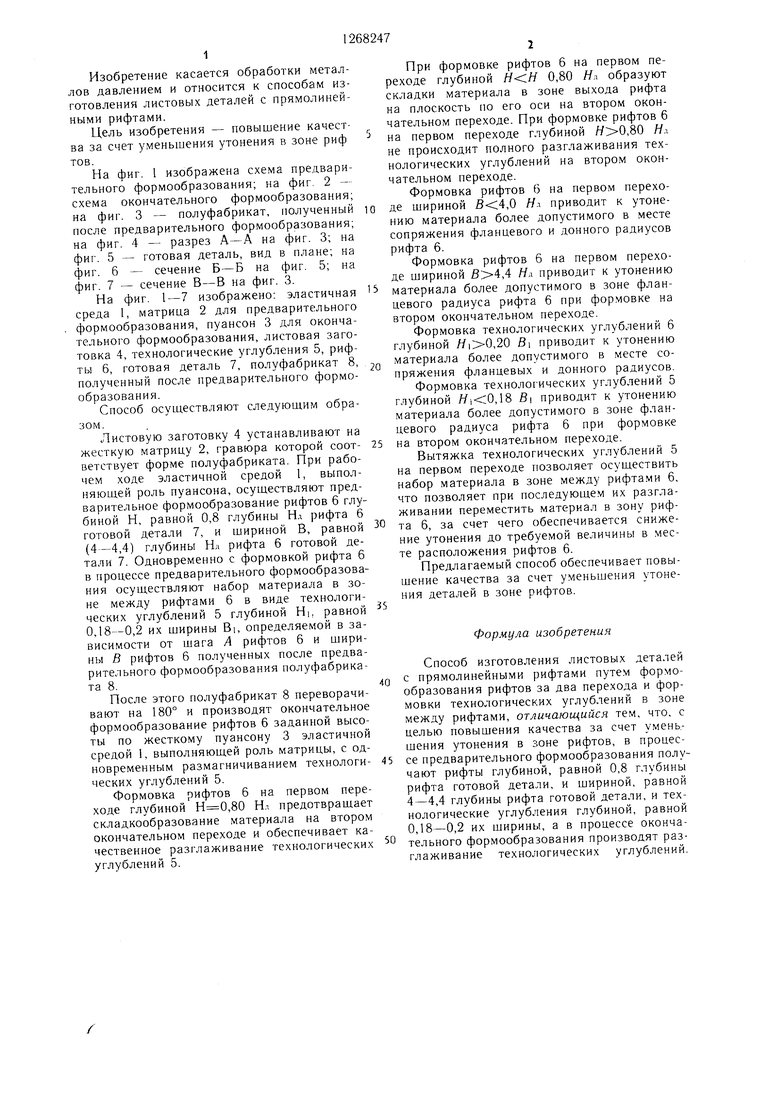

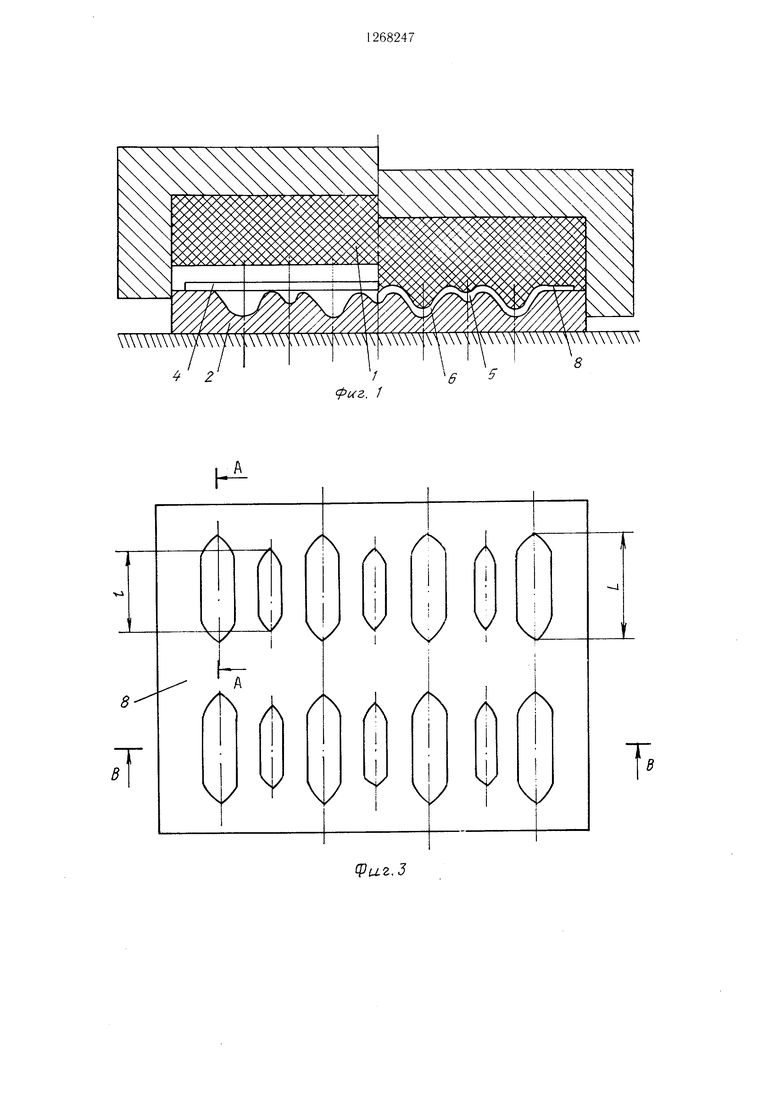

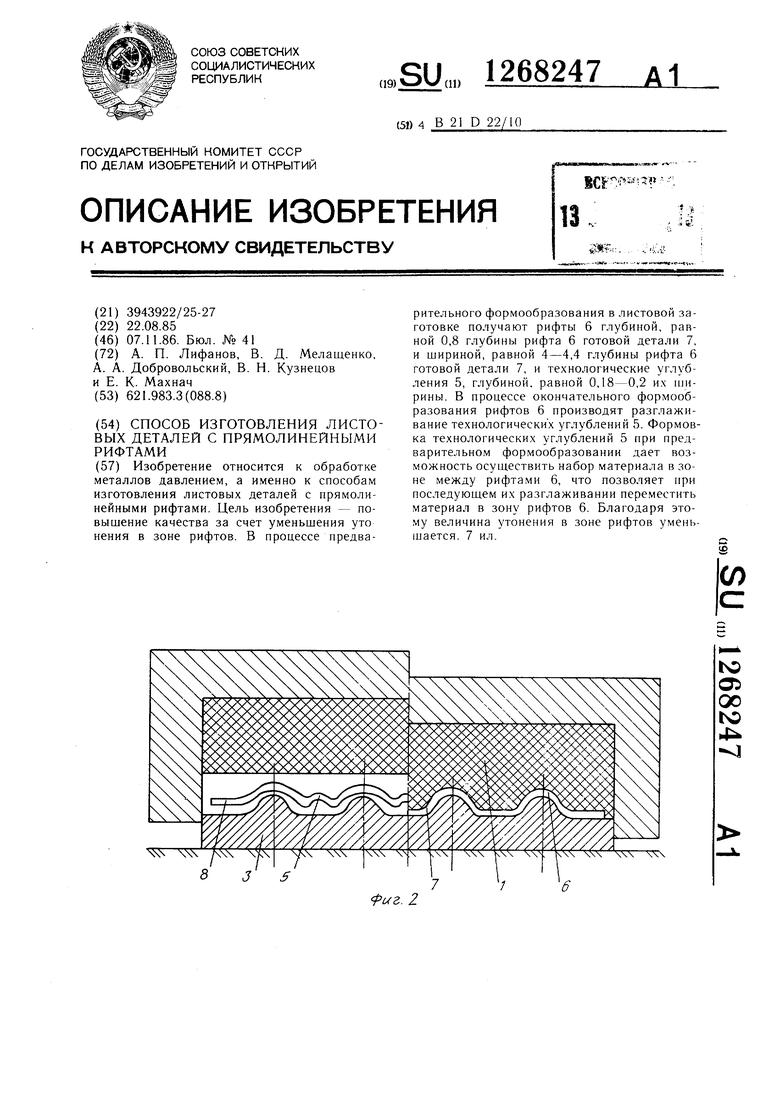

Изобретение касается обработки металлов давлением и относится к способам изготовления листовых деталей с прямолинейными рифтами. Цель изобретения - повышение качества за счет уменьшения утонения в зоне риф тов. На фиг. 1 изображена схема предварительного формообразования; на фиг. 2 - схема окончательного формообразования; на фиг. 3 - полуфабрикат, полученный после предварительного формообразования; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - готовая деталь, вид в плане; на фиг. 6 - сечение Б-Б на фиг. 5; на фиг. 7 - сечение В-В на фиг. 3. На фиг. 1-7 изображено: эластичная среда 1, матрица 2 для предварительного формообразования, пуансон 3 для окончательного формообразования, листовая заготовка 4, технологические углубления 5, рифты 6, готовая деталь 7, полуфабрикат 8, полученный после предварительного формообразования. Способ осушествляют следующим образом. Листовую заготовку 4 устанавливают на жесткую матрицу 2, гравюра которой соответствует форме полуфабриката. При рабочем ходе эластичной средой 1, выполняющей роль пуансона, осуществляют предварительное формообразование рифтов 6 глубиной Н, равной 0,8 глубины Н.г рифта б готовой детали 7, и шириной В, равной (4-4,4) глубины Нл рифта 6 готовой детали 7. Одновременно с формовкой рифта 6 в процессе предварительного формообразования осуществляют набор материала в зоне между рифтами 6 в виде технологических углублений 5 глубиной Hi, равной 0,18-0,2 их ширины BU определяемой в зависимости от шага Л рифтов 6 и ширины В рифтов 6 полученных после предварительного формообразования полуфабриката 8. После этого полуфабрикат 8 переворачивают на 180° и производят окончательное формообразование рифтов 6 заданной высоты по жесткому пуансону 3 эластичной средой 1, выполняющей роль матрицы, с одновременным размагничиванием технологических углублений 5. Формовка рифтов 6 на первом переходе глубиной ,80 Ил предотвращает складкообразование материала на втором окончательном переходе и обеспечивает качественное разглаживание технологических углублений 5. При формовке рифтов б на первом переходе глубиной 0,80 Ял образуют складки материала в зоне выхода рифта на плоскость ю его оси на втором окончательном переходе. При формовке рифтов б на первом переходе глубиной ,80 //.i не происходит полного разглаживания технологических углублений на втором окончательном переходе. Формовка рифтов б на первом переходе шириной ,0 Ял приводит к утонению материала более допустимого в месте сопряжения фланцевого и донного радиусов рифта б. Формовка рифтов 6 на первом переходе шириной ,4 Яд приводит к утонению материала более допустимого в зоне фланцевого радиуса рифта б при формовке на втором окончательном переходе. Формовка технологических углублений б глубиной ,20 В приводит к утонению материала более допустимого в месте сопряжения фланцевых и донного радиусов. Формовка технологических углублений 5 глубиной Я-,;0,18 В| приводит к утонению материала более допустимого в зоне фланцевого радиуса рифта 6 при формовке на втором окончательном переходе. Вытяжка технологических углублений 5 на первом переходе позволяет осуществить набор материала в зоне между рифтами б, что позволяет при последующем их разглаживании переместить материал в зону рифта б, за счет чего обеспечивается снижение утонения до требуемой величины в месте расположения рифтов б. Предлагаемый способ обеспечивает повышение качества за счет уменьшения утонения деталей в зоне рифтов. Формула изобретения Способ изготовления листовых деталей с прямолинейными рифтами путем формообразования рифтов за два перехода и формовки технологических углублений в зоне между рифтами, отличающийся тем, что, с целью повышения качества за счет уменьшения утонения в зоне рифтов, в процессе предварительного формообразования получают рифты глубиной, равной 0,8 глубины рифта готовой детали, и шириной, равной 4-4,4 глубины рифта готовой детали, и технологические углубления глубиной, равной 0,18-0,2 их ширины, а в процессе окончательного формообразования производят разглаживание технологических углублений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| Способ штамповки днищ | 1984 |

|

SU1233990A1 |

| СПОСОБ ШТАМПОВКИ-ВЫТЯЖКИ ОБОЛОЧЕЧНЫХ ЛИСТОВЫХ ДЕТАЛЕЙ ПЛАСТИЧНЫМ МЕТАЛЛОМ | 2016 |

|

RU2623510C1 |

| Способ штамповки трубчатых отводов | 1987 |

|

SU1433526A1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| Способ штамповки днищ | 1990 |

|

SU1804933A1 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| СПОСОБ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2004 |

|

RU2292976C2 |

| Способ изготовления полых деталей с криволинейной поверхностью | 1986 |

|

SU1423228A1 |

| Способ изготовления тонкостенных сферических оболочек | 2022 |

|

RU2791478C1 |

Изобретение относится к обработке металлов давлением, а именно к способам изготовления листовых деталей с прямолинейными рифтами. Цель изобретения - повышение качества за счет уменьшения уто нения в зоне рифтов. В процессе предварительного формообразования в листовой заготовке получают рифты 6 глубиной, равной 0,8 глубины рифта 6 готовой детали 7, и шириной, равной 4-4,4 глубины рифта 6 готовой детали 7, и те.хнологические углубления 5, глубиной, равной 0,18-0,2 их HJHрины. В процессе окончательного формообразования рифтов 6 производят разглаживание технологических углублений 5. Формовка технологических углублений 5 при предварительном формообразовании дает возможность осуш,ествить набор материала в зоне между рифтами 6, что позволяет при последующем их разглаживании переместить материал в зону рифтов 6. Благодаря этому величина утонения в зоне рифтов уменьшается. 7 ил. ьо О5 СХ) N3 4:

(PU2.3

Авторы

Даты

1986-11-07—Публикация

1985-08-22—Подача