Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамповочном производстве при получении длинномерных панелей с односторонними ребрами жесткости, используемых, например, в самолетостроении.

Известен способ штамповки панелей с односторонними продольными ребрами жесткости (Охрименко Я.М. Технология кузнечно-штамповочного производства, М. , Машиностроение, 1976, с.482-483).

Недостатками известного способа являются недооформление ребер жесткости по высоте и невозможность получения ребер жесткости в двух взаимно ортогональных направлениях.

Прототипом предложенного изобретения является способ штамповки панелей с односторонними ребрами жесткости, заключающийся в предварительной формовке полотна исходной заготовки, выдавливании в нем ребер жесткости и окончательной его формовке путем последовательного приложения рабочего усилия под изменяемым углом к полотну исходной заготовки (SU 1817730 A3, опублик. 23.05.93).

К недостаткам этого способа также относятся недооформление ребер жесткости по высоте и невозможность получения ребер жесткости в двух взаимно ортогональных направлениях.

В изобретении достигается технический результат, заключающийся в расширении функциональных возможностей способа за счет получения ребер жесткости в двух взаимно ортогональных направлениях при одновременном полном оформлении ребер жесткости по высоте.

Указанный технический результат достигается следующим образом.

Способ штамповки панелей с односторонними ребрами жесткости заключается в предварительной формовке полотна исходной заготовки, выдавливании в нем ребер жесткости и окончательной его формовке. Указанная обработка осуществляется последовательным приложением рабочего усилия под изменяемым углом к полотну исходной заготовки.

Отличие способа заключается в том, что величину угла приложения рабочего усилия к полотну исходной заготовки изменяют, при предварительной формовке и выдавливании ребер жесткости, уменьшая в пределах тупого угла, а при окончательной формовке, уменьшая угол от тупого до прямого. Выдавливание ребер жесткости осуществляют в долевом и поперечном направлениях.

Кроме того величина уменьшения угла приложения рабочего усилия на всех трех стадиях деформирования полотна заготовки одинакова.

По сравнению с прототипом направление движения заготовки изменено на противоположное, за счет чего направление подачи заготовки и распространение очага деформации при ее формовке совпадают, что приводит к возможности получения ребер жесткости на панелях в двух взаимно ортогональных направлениях (так называемое "вафельное оребрение") при одновременном полном оформлении ребер жесткости по высоте.

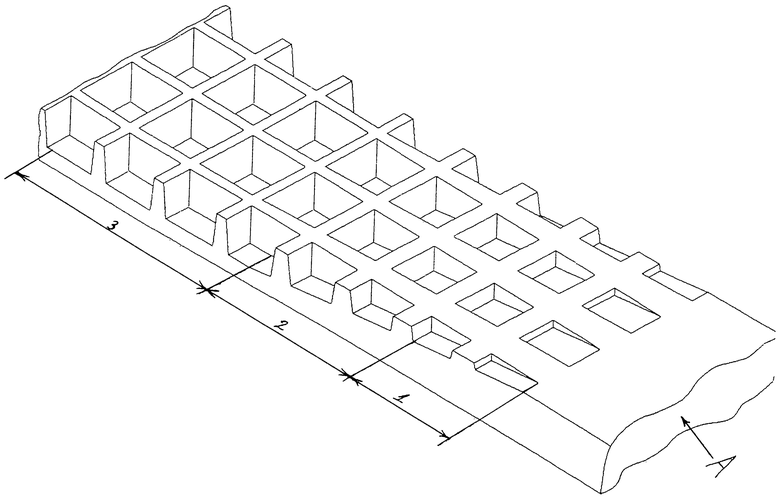

Изобретение поясняется чертежом, на котором изображена панель в процессе штамповки.

На чертеже стрелкой А показано направление движения исходной заготовки. Панель разделена на секции, прошедшие три различные стадии деформирования: секция 1 прошла стадию предварительной формовки, секция 2 прошла стадию выдавливания ребер жесткости, секция 3 прошла стадию окончательной формовки.

Способ осуществляется в следующей последовательности операций.

Сначала прикладывается рабочее усилие на начальной секции заготовки для осуществления предварительной формовки. Полученное при этом оребрение показано на секции 1. Усилие прикладывают вдоль и поперек полотна заготовки в плоскости продольного и поперечного сечения одновременно, изменяя при этом угол его приложения в пределах тупого угла

Штамповку панели осуществляют посекционно. При этом подачу заготовки осуществляют на шаг меньший, чем длина отформованной секции. Величина шага находится в пределах 2/3-3/4 от длины формируемой секции.

После предварительной формовки и протяжки заготовки на шаг длиной в вышеуказанных пределах на этой секции заготовки производят выдавливание ребер жесткости, также прикладывая рабочее усилие с изменением угла приложения в пределах тупого угла относительно полотна заготовки. Результат изображен на секции 2. При этом на следующей секции заготовки происходит предварительная формовка.

Затем заготовка протягивается на следующий шаг и происходит окончательное оформление ребер жесткости на участке окончательной формовки, при приложении рабочего усилия с изменением угла приложения в пределах от тупого угла до прямого относительно полотна заготовки. Результат изображен на секции 3. При этом на последующих секциях происходит соответственно выдавливание ребер жесткости и предварительная формовка.

Начальный тупой угол при предварительной и окончательной формовке одинаков и меньше, чем начальный угол приложения рабочего усилия при выдавливании ребер жесткости.

Однако величина уменьшения углов на всех трех стадиях деформирования - одна и та же и составляет несколько градусов.

Пример.

Способ был реализован в лабораторных условиях для получения секционной штамповочной панели с тремя односторонними продольными и поперечными ребрами. Материал - свинец, температура штамповки - 20oС. Ширина панели - 80 мм, длина - 300 мм, толщина полотна - 15 мм. Осуществляли штамповку панели с тремя односторонними ребрами на вертикальном гидравлическом прессе приложением рабочего усилия до 250 т к полотну заготовки с размерами 60•18 мм в продольном и поперечном направлениях.

Рабочее давление при формовке прикладывали под углом к полотну заготовки, изменяя в процессе штамповки каждой секции от 110oС до 90oС. После штамповки одной секции с выдавливанием ребер жесткости высотой 15 мм и с шириной их 4 мм и 8 мм соответственно минимальной у вершины ребра и минимальной в месте сопряжения ребра с полотном заготовку перемещали на длину одной секции заготовки, изменяя величину угла приложения рабочего усилия от 100oС до 90oС, и весь цикл штамповки секции повторялся.

Штамповку панели по всей длине заготовки осуществляли за три цикла приложения рабочего усилия. На разных секциях заготовки одновременно осуществляли предварительную формовку, выдавливание ребер и окончательную формовку.

Изобретение позволяет значительно повысить производительность способа, а также качество получаемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки панелей с односторонними продольными ребрами | 1991 |

|

SU1817730A3 |

| Способ изготовления деталей с односторонним оребрением и штамп для его осуществления | 1988 |

|

SU1648623A1 |

| Способ изготовления деталей с односторонним оребрением | 1990 |

|

SU1731395A1 |

| ШТАМП ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА ПАНЕЛЕЙ С РЕБРАМИ ЖЕСТКОСТИ | 1992 |

|

RU2020021C1 |

| ШТАМП ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА ПАНАЛЕЙ С РЕБРАМИ ЖЕСТКОСТИ | 2003 |

|

RU2223839C1 |

| Способ штамповки поковок удлиненной формы с двумя симметричными продольными ребрами и устройство для осуществления способа | 2016 |

|

RU2641217C2 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК С РЕБРАМИ И ПОЛОТНОМ | 1990 |

|

RU1824786C |

| Способ штамповки выдавливанием изделий с ребрами жесткости | 1989 |

|

SU1696079A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1988 |

|

SU1561331A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2523158C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамповочном производстве при получении длинномерных панелей с односторонними ребрами жесткости, используемых, например, в самолетостроении. Производят предварительную формовку полотна исходной заготовки, выдавливание в нем ребер жесткости и окончательную его формовку путем последовательного приложения рабочего усилия под углом к полотну исходной заготовки. Величину угла приложения рабочего усилия к полотну исходной заготовки изменяют. При предварительной формовке и выдавливании ребер жесткости величину угла уменьшают в пределах тупого угла. При окончательной формовке угол уменьшают от тупого до прямого. Ребра жесткости выдавливают в долевом и поперечном направлениях. Величину уменьшения угла приложения рабочего усилия на всех трех стадиях деформирования выбирают одинаковой. В результате обеспечивается расширение функциональных возможностей способа. 1 з.п.ф-лы, 1 ил.

| Способ штамповки панелей с односторонними продольными ребрами | 1991 |

|

SU1817730A3 |

| Способ штамповки панелей с односторонним рельефом | 1984 |

|

SU1248718A1 |

| ШТАМП ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА ПАНЕЛЕЙ С РЕБРАМИ ЖЕСТКОСТИ | 1992 |

|

RU2020021C1 |

| RU 2003419 C1, 30.11.1993 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2004-02-20—Публикация

2003-02-07—Подача