Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамповочном производстве при получении длинномерных панелей с ребрами жесткости.

Известен листовой пинцетный штамп для получения изделий с ребрами жесткости, содержащий основание, нижнюю неподвижную часть (матрицу), консольную подвижную часть (пуансон), соединенную с неподвижной частью с возможностью перемещения от привода в вертикальной плоскости. Перемещение происходит по дуге окружности, которая очерчена вокруг оси вращения, совпадающей с узлом крепления подвижной части к неподвижной (Романовский В.П. Справочник по холодной листовой штамповке. Л., Машиностроение, с. 448).

Недостатком данного устройства является его применимость для обработки только листовых заготовок ограниченной длины

Прототипом предложенного изобретения является штамп для получения изделий типа панелей с ребрами жесткости, содержащий неподвижную часть, соединенную с консольной подвижной частью шарниром, ось которого перпендикулярна плоскости ее перемещения, консольная подвижная часть разделена на участки предварительной формовки, выдавливания ребер жесткости и окончательной формовки с последовательно увеличивающейся глубиной ручьев (RU 2020021 С1, опублик. 30.09.94).

В предложенном изобретении достигается технический результат, заключающийся в расширении функциональных возможностей устройства за счет получения ребер жесткости в двух взаимно ортогональных направлениях при одновременном полном оформлении ребер жесткости по высоте.

Указанный технический результат достигается следующим образом.

Штамп для получения изделий типа панелей с ребрами жесткости содержит неподвижную часть, соединенную с консольной подвижной частью шарниром. Ось шарнира перпендикулярна плоскости перемещения консольной подвижной части. Консольная подвижная часть разделена на участки предварительной формовки, выдавливания ребер жесткости и окончательной формовки с последовательно увеличивающейся глубиной ручьев.

Отличие штампа заключается в том, что ось шарнира расположена относительно оси вращения консольной подвижной части с эксцентриситетом. Консольная подвижная часть разделена на участки, имеющие продольные и поперечные ручьи, глубина которых последовательно увеличивается в направлении от шарнира.

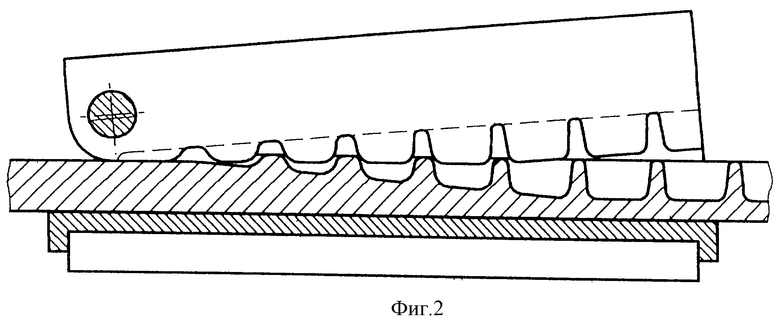

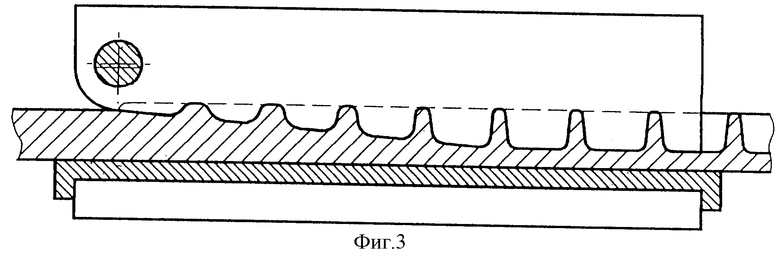

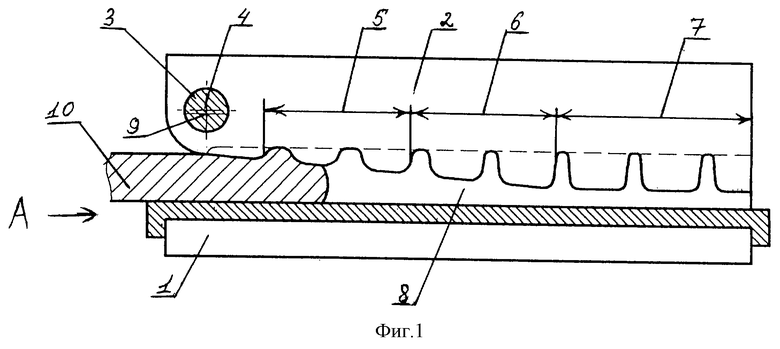

Изобретение поясняется чертежом, где на фиг.1, 2, 3 изображено последовательное положение исходной заготовки в процессе штамповки.

Штамп для получения изделий типа панелей с ребрами жесткости содержит неподвижную часть 1, соединенную с консольной подвижной частью 2 шарниром 3. Ось 4 шарнира 3 перпендикулярна плоскости перемещения консольной подвижной части 2. Консольная подвижная часть 2 разделена на участок 5 предварительной формовки, участок 6 выдавливания ребер жесткости и участок 7 окончательной формовки. Каждый участок имеет продольные и поперечные ручьи 8, глубина которых последовательно увеличивается в направлении от шарнира.

Ось 4 шарнира 3 расположена с эксцентриситетом относительно оси 9 вращения консольной подвижной части 2.

На чертеже показана также исходная заготовка 10.

Штамп работает следующим образом.

Консольная подвижная часть 2 поднята в исходное положение.

Заготовка подается в зазор между подвижной частью 2 и неподвижной частью 1 в направлении стрелки А (фиг.1) со стороны шарнира 3. Затем подвижная часть 2 опускается и взаимодействует с исходной заготовкой 10.

Сначала начальная часть заготовки 10 попадает на участок 5, где происходит ее предварительная формовка с помощью ручьев 8, имеющих наименьшую глубину.

Затем заготовка 10 продвигается через зазор в направлении А на шаг, величина которого меньше, чем длина отформатированного участка заготовки. Величина шага составляет 2/3-3/4 длины этого участка. При этом начальная часть заготовки 10, прошедшая предварительную формовку, попадает на участок 6. Подвижная часть 2 опускается дальше и на этой части заготовки 10 происходит выдавливание ребер с помощью ручьев 8, имеющих глубину, большую чем глубина ручьев на участке 5.

В то же самое время следующая за начальной часть заготовки 10, попадая на участок 5, подвергается предварительной формовке.

Заготовка 10 продвигается через зазор в направлении А на очередной шаг. Начальная часть заготовки 10, прошедшая участки 5 и 6, и пройдя соответственно стадии предварительной формовки и выдавливания ребер, попадает на участок 7. Подвижная часть 2 опускается снова и на этой части заготовки 10 происходит окончательная формовка с помощью ручьев 8, имеющих наибольшую глубину.

В это время на следующей за начальной частью заготовки 10, которая попадает на участок 6, происходит стадия выдавливания ребер, а на очередной части заготовки 10, попадающей в штамп и находящейся на участке 5, происходит предварительная формовка.

Затем подвижная часть 2 под действием привода поднимается в исходное положение.

Штамп готов к следующему циклу работы. Заготовка 10 продвигается через зазор в направлении А на очередной шаг и происходит описанная выше последовательность операций.

Наличие эксцентриситета обеспечивает преимущественное перемещение металла при деформации заготовки в направлении, совпадающем с направлением подачи заготовки, а это в свою очередь приводит к возможности получения ребер жесткости в двух взаимно ортогональных направлениях при одновременном полном оформлении ребер жесткости по высоте.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА ПАНЕЛЕЙ С РЕБРАМИ ЖЕСТКОСТИ | 1992 |

|

RU2020021C1 |

| СПОСОБ ШТАМПОВКИ МОНОЛИТНЫХ ПАНЕЛЕЙ | 1968 |

|

SU222317A1 |

| СПОСОБ ШТАМПОВКИ ПАНЕЛЕЙ С ОДНОСТРОННИМИ РЕБРАМИ ЖЕСТКОСТИ | 2003 |

|

RU2223838C1 |

| СПОСОБ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ, УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ | 1999 |

|

RU2168386C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2523158C2 |

| Способ штамповки панелей с односторонними продольными ребрами | 1991 |

|

SU1817730A3 |

| Способ изготовления деталей с односторонним оребрением и штамп для его осуществления | 1988 |

|

SU1648623A1 |

| Совмещенный штамп для многоручьевой объемной штамповки поковок с ребрами жесткости | 1985 |

|

SU1328053A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ Г-ОБРАЗНОГО КРЕПЕЖНОГО ЭЛЕМЕНТА И ШТАМП ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ ДАННОГО СПОСОБА | 2007 |

|

RU2354480C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С КРИВОЛИНЕЙНЫМИ УЧАСТКАМИ ИЗ ПРОФИЛЬНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2508958C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамповочном производстве при получении длинномерных панелей с ребрами жесткости. Штамп содержит неподвижную часть, соединенную с консольной подвижной частью шарниром, ось которого перпендикулярна плоскости ее перемещения. Консольная подвижная часть разделена на участки предварительной формовки, выдавливания ребер жесткости и окончательной формовки с последовательно увеличивающейся глубиной ручьев. Ось шарнира расположена с эксцентриситетом относительно оси вращения подвижной части. Указанная подвижная часть разделена на участки, имеющие продольные и поперечные ручьи. Глубина ручьев последовательно увеличивается в направлении от шарнира. В результате обеспечивается расширение функциональных возможностей штампа. 3 ил.

Штамп для получения изделий типа панелей с ребрами жесткости, содержащий неподвижную часть, соединенную с консольной подвижной частью шарниром, ось которого перпендикулярна плоскости ее перемещения, консольная подвижная часть разделена на участки предварительной формовки, выдавливания ребер жесткости и окончательной формовки с последовательно увеличивающейся глубиной ручьев, отличающийся тем, что ось шарнира расположена относительно оси вращения подвижной части с эксцентриситетом, при этом консольная подвижная часть разделена на участки, имеющие продольные и поперечные ручьи, глубина которых последовательно увеличивается в направлении от шарнира.

| ШТАМП ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА ПАНЕЛЕЙ С РЕБРАМИ ЖЕСТКОСТИ | 1992 |

|

RU2020021C1 |

| Способ штамповки панелей с односторонним рельефом | 1984 |

|

SU1248718A1 |

| Способ штамповки панелей с односторонним рельефом из малопластичных материалов | 1987 |

|

SU1579620A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2004-02-20—Публикация

2003-02-07—Подача