Изобретение относится к области металлургии, преимущественно к обработке металлов давлением, а именно к технологии изготовления высокопрочных тонких листов, лент и фольги из технического титана, и может быть использовано в приборостроении, аэрокосмической технике, а также в медицине.

Известен способ изготовления тонких листов, лент и фольги из технического титана [1] , включающий горячую прокатку сляба на полосу, травление для удаления окисного слоя и холодную прокатку с промежуточными отжигами при 650-700oС и максимально допустимой суммарной деформацией между промежуточными отжигами не более 50%.

К недостаткам указанного способа, ограничивающим применение листовых полуфабрикатов из технического титана, следует отнести невысокий уровень их прочности. Это обусловлено наследованием в полуфабрикатах крупнозернистой структуры подвергаемой холодной прокатке заготовки. Кроме того, получаемые листовые полуфабрикаты могут иметь неоднородную микроструктуру и текстуру, обуславливающие анизотропию и неоднородность механических свойств.

За прототип предлагаемого изобретения принят способ получения прутков и полос из технического титана с регламентируемой α-структурой [2]. Способ предусматривает нагрев предварительно деформированной в β-области заготовки до температуры на 40-180oС ниже температуры полиморфного превращения, ее прокатку в α-области за несколько стадий с разовыми обжатиями за стадию 20-30% и с суммарной степенью деформации, регламентируемой требуемым размером зерна в готовом изделии, отжиг при 600-680oС, охлаждение после отжига и последующую холодную деформацию со степенью 1-1,5%, причем суммарную степень деформации в α-области определяют из соотношения: ε=323,12 d-0,405%, где d - требуемый размер зерна в готовом изделии, мкм.

Недостатком способа является то, что он не позволяет значительно измельчить зеренную структуру в готовом изделии и, тем самым, получить высокий уровень прочностных и усталостных свойств. Так, исходя из вышеприведенного соотношения, при суммарной степени деформации в α-области около 96% в готовом изделии достигается размер зерна приблизительно 20 мкм.

Задачей изобретения является создание способа изготовления листовых полуфабрикатов (тонких листов, лент и фольги) из технического титана с высокими прочностными и усталостными свойствами, характеризующимися однородностью и малой величиной плоскостной анизотропии.

Задача изобретения решается способом изготовления листовых полуфабрикатов из технического титана, включающим предварительную обработку заготовки, холодную прокатку и отжиг, при этом предварительную обработку ведут на структуру с субмикронным размером зерен, прокатку ведут за несколько проходов до получения полуфабриката заданной толщины или твердости, при этом отжиг осуществляют перед прокаткой и/или между проходами при температуре ниже температуры начала рекристаллизации tнр с уменьшением твердости на величину, компенсируемую при последующей прокатке.

Поставленная задача решается также, если:

- предварительную обработку заготовки на структуру с субмикронным размером зерен осуществляют деформацией при температурах ниже температуры полиморфного превращения tпп на 400÷750oС;

- прокатку осуществляют со скоростью деформации в интервале 10-4÷100 с-1;

- прокатку ведут за несколько проходов с частными обжатиями 10÷30%;

- отжиг между проходами осуществляют при достижении суммарной степени деформации 60÷75%;

- температуру tнр определяют из температурной зависимости твердости заготовки, прошедшей предварительную обработку на структуру с субмикронным размером зерен, как температуру начала резкого уменьшения твердости;

- температуру отжига выбирают ниже температуры tнр на 10÷50oС.

Сущность изобретения заключается в следующем. Повышение прочности и сопротивления усталости при достаточно высоком уровне пластичности листовых полуфабрикатов из технического титана обеспечивается созданием в них сверхмелкозернистой микроструктуры с размером зерен в десятые доли микрометра, называемой субмикрокристаллической (СМК). В титане технической чистоты в зависимости от содержания примесей формирование такой микроструктуры происходит при температурах деформации ниже температуры полиморфного превращения (tпп) на 400÷750oС. Для равномерного развития рекристаллизации при столь пониженных температурах и получения однородной СМК структуры по сечению листового полуфабриката необходимы большие по величине степени деформации. Обеспечение интенсивной и однородной пластической деформации материала непосредственно прокаткой не представляется возможным. Однако использование в качестве исходной под прокатку заготовки с СМК структурой, полученной иными методами, позволяет изготовить листовой полуфабрикат с однородной субмикроструктурой. Причем уровень прочности и твердости листового полуфабриката будет выше, чем в исходной под прокатку заготовке. Повышение этих характеристик обеспечивается за счет вносимого при холодной прокатке деформационного наклепа, а также еще большим измельчением микроструктуры титана при сочетании холодной прокатки и отжига.

Холодную прокатку предварительно обработанной заготовки на структуру с субмикронным размером зерен осуществляют за несколько проходов до заданной толщины или твердости полуфабриката. При этом отжиг осуществляют перед прокаткой и/или между проходами для достижения достаточной технологической пластичности прокатываемой заготовки. В отличие от известных способов [1, 2] , в которых отжиг осуществляют при температурах, обеспечивающих протекание рекристаллизации и снятие наклепа, созданного при прокатке, в предлагаемом изобретении отжиг проводят при температуре ниже температуры начала рекристаллизации. При этом в прокатываемой заготовке сохраняется субмикронный размер зерен, однако обеспечивается развитие процессов возврата, приводящих к перераспределению и уменьшению плотности дислокаций, снижению внутренних напряжений. В результате такого отжига происходит незначительное уменьшение прочности и твердости, но достигается необходимая технологическая пластичность материала для осуществления прокатки. Причем уменьшение твердости при отжиге происходит лишь на величину, которая компенсируется ее повышением при последующей прокатке.

Как было отмечено, сочетание холодной прокатки и отжига между проходами при указанных условиях обеспечивает дополнительное измельчение структуры материала заготовки и соответственно увеличение прочности. Несмотря на повышенную прочность технического титана с СМК структурой его достаточная для холодной прокатки пластичность обуславливается спецификой деформации СМК титана при комнатной температуре, способствующей сохранению при прокатке равноосности зерен и существенному размытию текстуры, в результате чего обеспечивается изотропность механических свойств готового полуфабриката.

Сущность изобретения дополнительно развивается и уточняется при использовании следующих приемов.

Получение в заготовке под прокатку структуры с субмикронньм размером зерен осуществляют посредством деформационной обработки, в результате которой реализуется интенсивная пластическая деформация титана, обеспечивается развитие динамической рекристаллизации и формирование однородной в объеме заготовки микроструктуры с размером зерен менее 1 мкм (0,1÷0,5 мкм). Температурный интервал интенсивной пластической деформации определяют из экспериментально построенной температурной зависимости размера динамически рекристаллизованных зерен обрабатываемого материала. Для титана различной степени чистоты этот интервал соответствует температурам деформации ниже температуры полиморфного превращения (tпп) на 400÷750oС. Для равномерной проработки микроструктуры по сечению заготовки и получения однородной СМК структуры используют различные методы интенсивной деформационной обработки:

- многостороннюю деформацию, включающую совокупность операций осадки и протяжки со сменой оси заготовки;

- равноканальное угловое прессование;

- комбинированное нагружение, сочетающее осадку или растяжение с кручением.

Прокатку заготовки, предварительно обработанной на СМК структуру, осуществляют со скоростью деформации в интервале 10-4÷100 с-1, который является оптимальным для достижения поставленной задачи. Использование скорости деформации меньше нижнего предела нецелесообразно из-за увеличения длительности прокатки до заданной толщины или твердости полуфабриката, а при скоростях деформации выше верхнего предела существенно снижается технологическая пластичность прокатываемого материала.

В зависимости от скорости деформации прокатку ведут с частными обжатиями 10÷30% за проход, причем, как правило, более высокой скорости прокатки соответствует меньшая величина обжатия за проход.

Для получения необходимой технологической пластичности прокатываемой заготовки при достижении между проходами суммарной степени деформации 60÷75%, при которой исчерпывается технологическая пластичность материала, и проведения ее дальнейшей прокатки осуществляют отжиг при температуре ниже температуры начала рекристаллизации tнр. Осуществление прокатки с общей величиной обжатия 60÷75% между отжигами позволяет наиболее полно использовать пластические свойства металла и силовые возможности прокатного оборудования. Прокатка с суммарной степенью деформации менее 60% нецелесообразна из-за уменьшения производительности процесса. При суммарной степени более 75% происходит снижение деформируемости материала при прокатке, что приводит к растрескиванию кромок листового полуфабриката и уменьшению выхода годного.

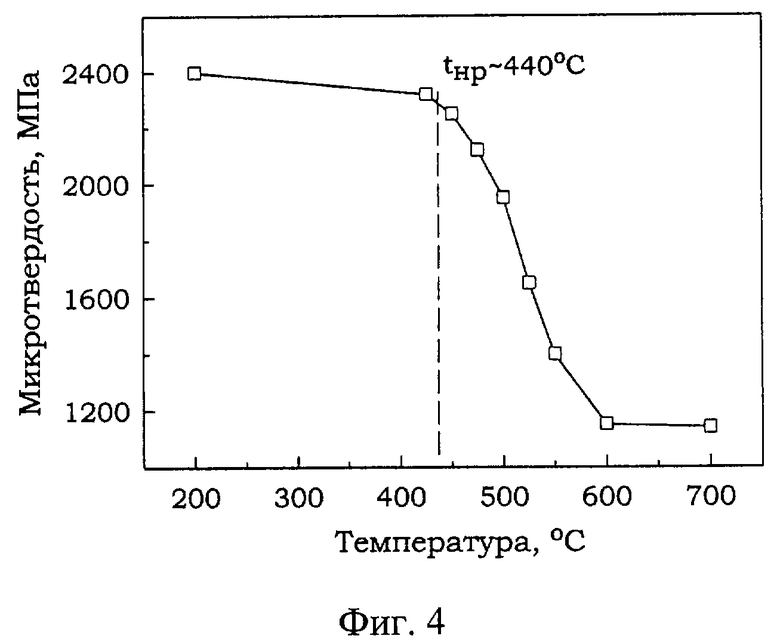

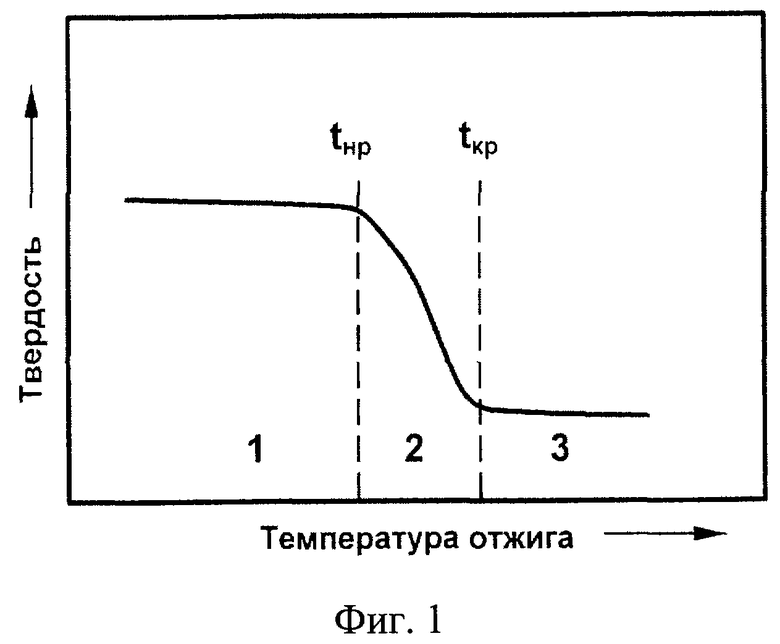

Температуру начала рекристаллизации tнр обрабатываемого материала определяют из экспериментальной зависимости изменения твердости предварительно обработанной на СМК структуру заготовки от температуры отжига. Типичная графическая зависимость изменения твердости деформированного материала от температуры отжига имеет характерный сигмоидальный вид, показанный на фиг.1. Кривая состоит из трех участков. Первый участок кривой соответствует интервалу температур отжига, при котором в материале развиваются процессы возврата, и его твердость с повышением температуры слабо или практически не изменяется. При дальнейшем увеличении температуры отжига твердость резко снижается из-за развития рекристаллизации (второй участок). На третьем участке отмечается незначительное уменьшение твердости. Как правило, температуру начала рекристаллизации tнр определяют из указанной графической зависимости как температуру начала резкого уменьшения твердости.

Наилучший результат достигается, когда температуру отжига выбирают ниже температуры начала рекристаллизации tнр на 10÷50oС. Длительность отжига выбирается экспериментально из условия обеспечения при выбранной температуре развития в структуре деформированной заготовки процессов возврата. Снижение температуры отжига ниже указанного предела значительно увеличивает время отжига, требуемое для достижения необходимой технологической пластичности материала при осуществлении последующей холодной прокатки.

Необходимо отметить, что проведение отжига при относительно низких температурах (на 200÷400oС ниже температуры отжига известных способов) не приводит к образованию газонасыщенного поверхностного слоя, требующего последующего его удаления, тем самым повышается коэффициент использования материала и снижается трудоемкость технологического процесса изготовления листового полуфабриката из технического титана.

При анализе уровня техники по патентным и научно-техническим источникам информации, касающихся способов изготовления листовых полуфабрикатов из технического титана с мелкозернистой структурой, не было обнаружено решение, характеризующееся признаками, идентичными всем существенным признакам заявляемого изобретения. Следовательно, заявляемое изобретение соответствует условию "новизна".

При анализе отличительных признаков было выявлено, что заявляемое изобретение не вытекает явным образом из известного уровня техники. Впервые предложен способ изготовления листовых полуфабрикатов (тонких листов, лент и фольги) из технического титана с субмикрокристаллической структурой, имеющих высокие прочностные и усталостные свойства при сохранении достаточной пластичности, характеризующихся их однородностью и малой величиной плоскостной анизотропии. Основополагающие признаки являются новыми и неочевидными. Таким образом, заявляемое изобретение соответствует условию "изобретательский уровень".

Изобретение иллюстрируется следующими материалами.

Фиг. 1 показывает типичную зависимость твердости деформированного материала от температуры.

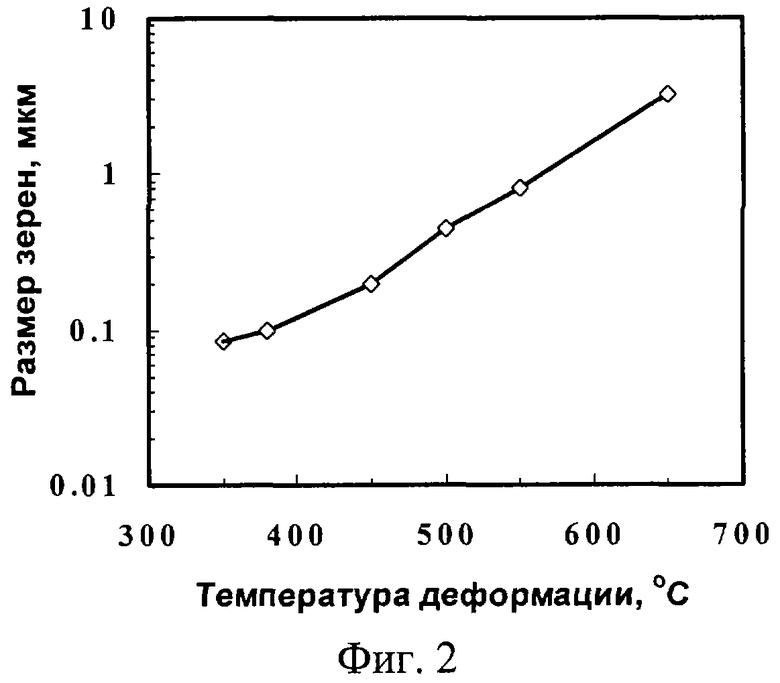

Фиг. 2 - зависимость размера зерен титана ВТ1-0 от температуры деформации.

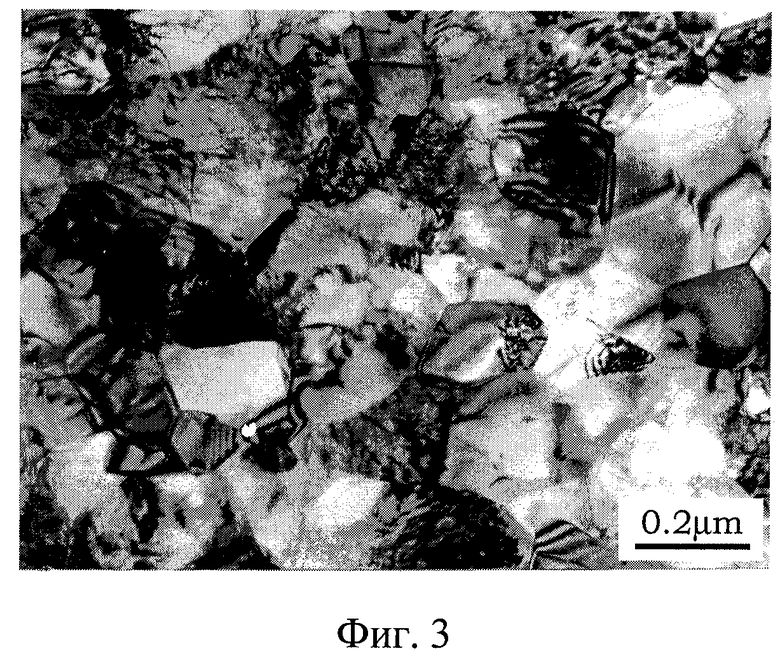

Фиг. 3 - микроструктура заготовки под прокатку из титана ВТ1-0 с СМК структурой.

Фиг.4 - температурная зависимость твердости СМК титана ВТ1-0.

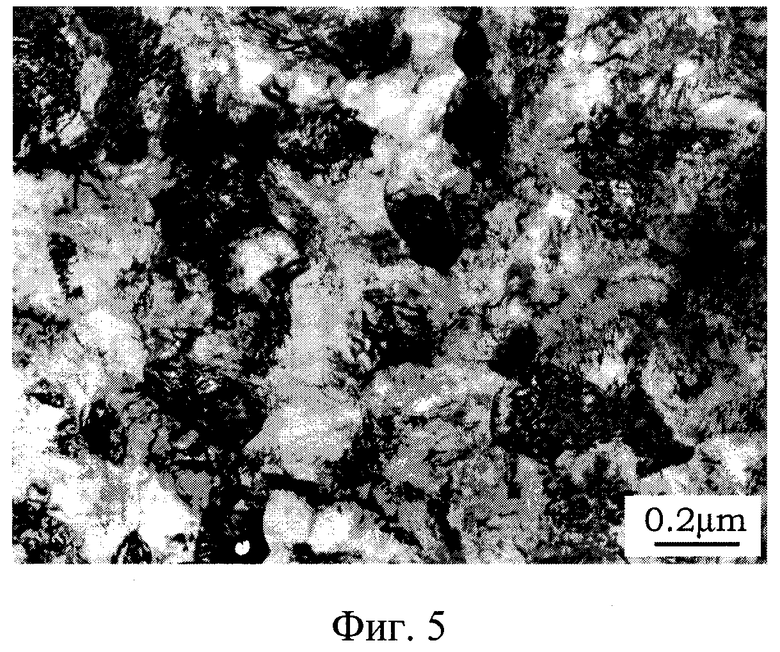

Фиг.5 - микроструктура СМК ленты из титана ВТ1-0.

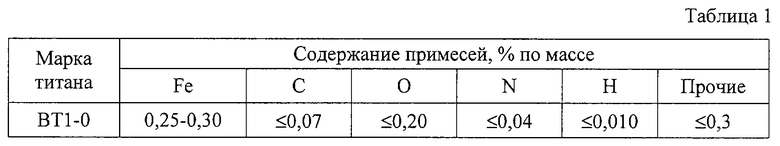

Возможность осуществления изобретения поясняется примерами, которые даны на изготовление листовых полуфабрикатов с размером зерен, равным 0,1÷0,2 мкм. Обработке подвергался пруток диаметром 50 мм из технического титана ВТ1-0 (содержание примесей не более 0,5% по массе, табл.1) с температурой полиморфного превращения tпп 910oC и величиной исходных зерен 30 мкм. Предложенные примеры не исчерпывают возможностей способа в отношении изготовления листовых полуфабрикатов различной толщины с более крупным или более мелким размером зерен из технического титана данной чистоты, а также титана с другим содержанием примесей.

Пример 1.

Требуется получить ленту толщиной 0,8 мм с СМК структурой. Использовали заготовку диаметром 50 мм и длиной 100 мм. Предварительную обработку для получения в заготовке под прокатку однородной СМК структуры осуществляли путем многосторонней деформации, включающей последовательность операций осадки и протяжки со сменой оси заготовки. По окончании деформирования заготовка приобретала приблизительно исходную форму. Это позволяло многократно повторять циклы многосторонней деформации для достижения в объеме заготовки больших пластических деформаций. Для деформирования использовали гидравлический пресс, оснащенный изотермическим блоком с нагреваемыми до температуры деформации плоскими бойками. Деформацию проводили в условиях, близких к изотермическим, за четыре этапа при температурах этапов, равных 650, 500, 450, 380oС. Выбор температуры последнего этапа определялся из экспериментальной зависимости размера рекристаллизованных зерен от температуры деформации (фиг. 2). Температура деформации 380oС для титана ВТ1-0 ниже tпп на 530oС и ей соответствует размер рекристаллизованных зерен 0,15 мкм (фиг.3). После деформационной и последующей механической обработки получили заготовку размерами 40•50•95 (мм) и с однородной СМК структурой.

Для определения температуры начала рекристаллизации tнр и соответственно температуры отжига использовали полученную экспериментом зависимость твердости титана ВТ1-0 с СМК структурой от температуры отжига (фиг.4). Температура tнр была определена, равной 440oС. Температуру отжига выбрали на 20oС ниже tнр, что соответствовало 420oС. Микротвердость Нv исходной заготовки с СМК структурой до отжига была равной 2470 МПа. После выполнения отжига при 420oС в течение 5 часов микротвердость уменьшилась до 2320 МПа, а размер зерен составил 0,2 мкм.

Из заготовки после отжига вырезали пластину с размерами в плане 10•30 мм2 и толщиной 2,4 мм. Холодную прокатку пластины до толщины 0,8 мм выполнили за три прохода с частными обжатиями 30% и суммарной величиной деформации около 67% без проведения отжига между проходами. В качестве прокатного оборудования использовали шестивалковый прокатный стан. Скорость деформации соответствовала интервалу 10-3-10-4 c-1. В результате получена лента размерами 0,8•20•260 мм3. Микроструктура ленты с размером равноосных зерен около 0,2 мкм представлена на фиг.5. Микротвердость ленты составила 2730 МПа, т.е. уменьшение твердости заготовки (с 2470 до 2320 МПа) в результате отжига перед прокаткой компенсировалось ее повышением при последующей прокатке.

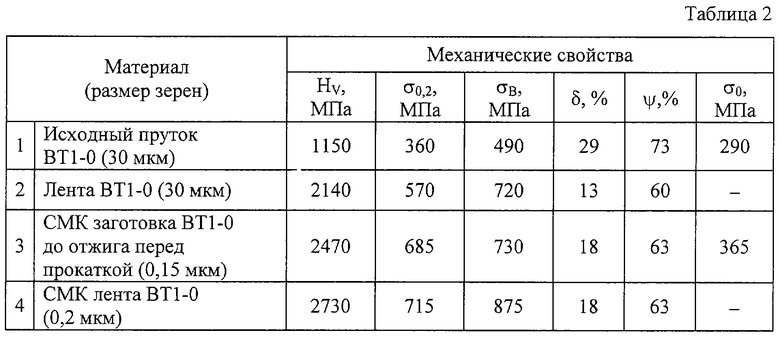

Для сравнительного анализа влияния формирования СМК структуры и холодной прокатки на механические свойства титана из исходного прутка с размером зерен 30 мкм вырезали пластину и прокатывали ее в ленту толщиной 0,8 мм по тем же режимам, что и для СМК ленты. Оценку механических свойств (σ0,2, σB, δ, ψ,) на растяжение проводили вдоль направления прокатки. Оценку предела выносливости (σ0) на базе 2•107 циклов проводили при пульсирующем виде нагружения (R=0).

Результаты механических испытаний титана ВТ1-0, представленные в табл. 2, свидетельствуют о повышенных в 1,5-2 раза прочностных характеристиках и на 25% предела выносливости титана, прошедшего предварительную обработку на структуру с субмикронным размером зерен (строка 3 табл.2) в сравнении с исходным крупнозернистым состоянием (строка 1 табл.2). В СМК ленте отмечается еще более высокий уровень прочности при сохранении пластичности, в то время как в крупнозернистом титане после прокатки относительное удлинение снижается.

Пример 2.

Требуется получить фольгу толщиной 0,1 мм с СМК структурой. Формирование СМК структуры в заготовке под прокатку и холодная прокатка двух пластин, вырезанных из этой заготовки, на ленту толщиной 0,8 мм производится аналогично примеру 1. Далее проводится отжиг при 420oС, 5 часов, затем холодная прокатка за 6 проходов с частными обжатиями 15-25% до толщины 0,2 мм с суммарной степенью деформации 75%.

Полученные ленты резали на части длиной по 100 мм, складывали набор из 4-х нарезанных частей в пакет без оболочки, сваркой фиксировали концы пакета и проводили отжиг при 420oС в течение 5 часов. Холодную прокатку пакета проводили за 3 прохода по 15-25% за проход и общим обжатием 50%. После расшивки пакета и обработки кромок получили фольги толщиной 0,1 мм, шириной и длиной соответственно 30 и 300 мм. Структурные исследования показали, что при изготовлении фольги размер зерен уменьшается до 0,1 мкм, при этом их равноосность сохраняется, разнозернистость отсутствует. Микротвердость фольги составила 3100 МПа.

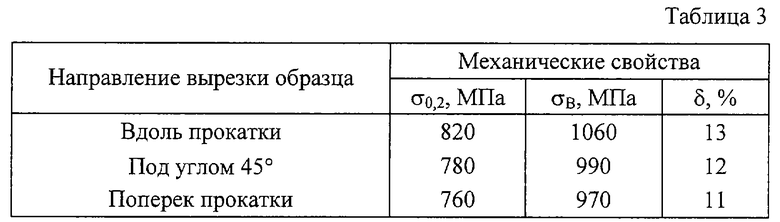

В табл. 3 приведены механические свойства полученной СМК фольги в трех различных направлениях относительно направления прокатки.

Из данных табл. 3 следует, что в СМК фольге отмечается незначительная величина плоскостной анизотропии, уровень прочностных характеристик увеличивается до значений, характерных для титановых сплавов.

Таким образом, листовые полуфабрикаты из технического титана, изготовленные по предлагаемому способу, имеют однородную субмикрокристаллическую структуру, изотропность свойств, высокий уровень прочности, достигающий уровня легированных титановых сплавов, в сочетании с повышенным сопротивлением усталости и удовлетворительной пластичностью.

Пример 3.

Аналогичен примеру 1 за исключением того, что предварительную обработку для получения в заготовке под прокатку структуры с субмикронным размером зерен осуществляли равноканальным угловым прессованием. Для этого заготовку в форме параллелепипеда сечением 20•20 мм2 и длиной 100 мм, вырезали из исходного прутка и подвергали многократному изотермическому прессованию в интервале температур 450-350oС в технологической оснастке, размещенной на гидравлическом прессе. После окончания углового прессования СМК заготовку осаживали по образующей до толщины 10 мм, вырезали пластину и прокатывали в ленту толщиной 0,8 мм.

Пример 4.

Аналогичен примеру 2 за исключением того, что предварительную обработку для получения в заготовке под прокатку СМК структуры осуществляли посредством комбинированного нагружения, сочетающим осадку с кручением. Заготовку деформировали в изотермических условиях за два этапа при температурах 500 и 380oС на специализированном раскатном стане СРД-800. После формирования однородной СМК структуры с размером зерен 0,15 мкм заготовку осаживали на прессе по образующей до толщины 10 мм, вырезали пластины, прокатывали их вначале в ленты толщиной 0,8 мм, затем пакетной прокаткой изготавливали фольгу толщиной 0,1 мкм.

Источники информации

1. Полуфабрикаты из титановых сплавов /Александров В.К., Аношкин Н.Ф., Бочвар Г.А. и др. - М.: Металлургия, 1979 (Титановые сплавы), 512 с.

2. Патент РФ 2175994, МПК C 22 F 1/18, 12.01.2000. Опубл. 20.11.2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА Ti-6Al-4V | 2008 |

|

RU2381296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ФОЛЬГИ ДЛЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ ИЗ МЕДИ И МЕДНЫХ СПЛАВОВ | 2010 |

|

RU2424861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2381297C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ДЛЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ ИЗ ДВУХФАЗНЫХ МИКРОКОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2010 |

|

RU2432414C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНА И ЕГО СПЛАВОВ С СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2001 |

|

RU2192497C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ ФОЛЬГИ ИЗ ТИТАНА | 2003 |

|

RU2243835C1 |

| СПОСОБ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2134308C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ МАГНИЯ | 2014 |

|

RU2563077C1 |

Изобретение относится к области металлургии, преимущественно к обработке металлов давлением, в частности к технологии изготовления высокопрочных тонких листов, лент и фольги из технического титана, и может быть использовано в приборостроении, аэрокосмической технике, а также в медицине. Предложен способ изготовления листовых полуфабрикатов из технического титана, включающий предварительную обработку заготовки, холодную прокатку и отжиг, при этом предварительную обработку ведут на структуру с субмикронным размером зерен, прокатку ведут за несколько проходов до получения полуфабриката заданной толщины или твердости, при этом отжиг осуществляют перед прокаткой и/или между проходами при температуре ниже температуры начала рекристаллизации tнр с уменьшением твердости на величину, компенсируемую при последующей прокатке. Однородную структуру с субмикронным размером зерен в заготовке под прокатку формируют посредством различных вариантов интенсивной пластической деформации. Технический результат - получение субмикрокристаллических листов полуфабрикатов из технического титана с высокими прочностными и усталостными свойствами, характеризующимися однородностью и малой величиной плоскостной анизотропии. 6 з.п.ф-лы, 5 ил., 3 табл.

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ И ПОЛОС ИЗ ТЕХНИЧЕСКОГО ТИТАНА | 2000 |

|

RU2175994C2 |

| RU 2058418 С1, 20.04.1996 | |||

| Способ очистки водной суспензии волокнистой массы | 1972 |

|

SU436910A1 |

| Припыл стержневых ящиков и моделей литейного производства | 1953 |

|

SU100888A1 |

Авторы

Даты

2004-02-20—Публикация

2002-06-05—Подача