Изобретение относится к области энергетического машиностроения, в частности к изготовлению сильфонного компенсатора, применяемого в энергетических установках, которые работают в среде жидкого и газообразного водорода в диапазоне температур от -253oС до 750oС при высоких динамических нагрузках.

Выполненный в виде сварной конструкции тонкостенного многослойного сильфона с толстостенной арматурой сильфонный компенсатор предназначен для работы в энергетических установках в атмосфере газообразного и жидкого водорода в широком интервале температур. Материал таких конструкций должен обладать высокой коррозионной стойкостью и достаточно высокой длительной прочностью.

Известен сильфонный компенсатор по авт. свид. СССР 1767274, F 16 Z 51/02. В описании этого изобретения изложен способ его изготовления, который включает в себя изготовление многослойного тонкостенного сильфона, опорных колец и толстостенной арматуры, например фланца, сборку указанных деталей компенсатора, соединение отбортовки сильфона с арматурой аргонодуговой сваркой, причем последнюю осуществляют в два этапа: сначала формируют корневой шов, а затем производят второй проход, обеспечивающий надежную герметичность сварного соединения (см. авт. свид. СССР 1767274, F 16 Z 51/02). Указанный компенсатор преимущественно изготавливают из нержавеющих сталей с высокой коррозионной стойкостью.

Однако материал известной конструкции обладает относительно низкой длительной прочностью, особенно при повышенных температурах. На этом основании ее невозможно использовать в условиях высоких динамических нагрузок в среде водорода в связи со скорым появлением в сплаве трещин и разрушением конструкции.

Задача изобретения - создание технологии изготовления сильфонного компенсатора, работоспособного в среде жидкого и газообразного водорода в течение длительного времени в условиях высоких динамических нагрузок в интервале температур от -253oС до 750oС.

Задача решена за счет того, что многослойный тонкостенный сильфон и арматуру, выполненные из дисперсионно-твердеющего сплава на никелевой основе, подвергают закалке с температуры 980-1050oС, при сборке конструкции на паяемых поверхностях отбортовки сильфона и арматуры размещают высокотемпературный припой, приваривают концы отбортовки сильфона к арматуре, а затем проводят пайку конструкции при температуре 980-1050oС с последующим старением спаянного компенсатора при 650±10oС в защитной среде.

Технический результат - повышение длительной прочности сплава и надежной герметичности соединения сильфона с арматурой, что обеспечивает работоспособность конструкции компенсатора в экстремальных условиях.

Данный способ осуществляют следующим образом.

Тонкостенный многослойный сильфон и толстостенную арматуру - фланец изготавливают из дисперсионно-твердеющего сплава на никелевой основе, например, марки ЭК-61. Обе детали закаливают с температуры 980-1050oС, причем сильфон закаливают в защитной среде, например вакууме 1•10-3 мм рт.ст. или в атмосфере инертного газа - аргона, а арматуру - на воздухе. Указанная термообработка необходима для снятия напряжений, возникших при их изготовлении. Далее производят сборку конструкции компенсатора с размещением в изгибах сильфона опорных колец, а на паяемых поверхностях отбортовки сильфона и арматуры - припоя в зоне их соединения. Концы отбортовки сильфона приваривают к арматуре аргонодуговой сваркой с образованием сварного шва. После проверки его на герметичность сварную конструкцию помещают в вакуумную печь и создают разрежение 1•10-3÷1•10-5 мм рт.ст. в зоне соединения деталей. Конструкцию нагревают в застойной среде аргона, а пайку осуществляют при температуре 980-1050oС. Выбор температуры зависит от выбора материала припоя. Время выдержки при пайке определяется технологическими особенностями процесса. После завершения пайки конструкцию охлаждают до комнатной температуры. Процесс можно проводить с печью или использовать ускоренный метод охлаждения с помощью введения потока аргона со скоростью 50-70oС/мин до температуры 600-650oС - конца фазовых превращений в сплаве. Охлажденную конструкцию, обладающую высокой пластичностью, подвергают старению в защитной атмосфере при температуре 650oС±10oС, например в вакууме при разрежении 1•10-3 мм рт. ст. или в среде инертного газа - аргона. В процессе старения происходит выпадение мелкодисперсной упрочняющей γ"-фазы, когерентно связанной с матрицей сплава. При этом повышается его прочность при сохранении удовлетворительной пластичности.

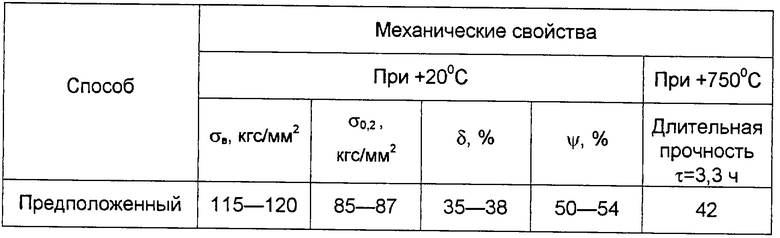

Были проведены механические испытания сплава конструкций, изготовленных по данному способу. Результаты испытаний приведены в таблице.

Анализ таблицы показал, что длительная прочность при температуре +750oС в течение 3,3 ч у сплава конструкции, изготовленной по данному способу, достаточно высокая при удовлетворительной пластичности. Это обстоятельство позволило испытать конструкцию в среде газообразного водорода в условиях вибрации. Разрушения не обнаружено. Конструкция была подвергнута циклическим испытаниям в среде водорода в диапазоне температур от -253oС до +750oС в условиях сильной вибрации. Разрушений не обнаружено.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПАЯНЫХ КОНСТРУКЦИЙ | 1999 |

|

RU2169647C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПАЯНЫХ КОНСТРУКЦИЙ | 2001 |

|

RU2226457C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПАЯНЫХ КОНСТРУКЦИЙ | 1999 |

|

RU2169646C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНО-СВАРНОЙ КОНСТРУКЦИИ | 2000 |

|

RU2184022C2 |

| СПОСОБ СВАРКИ ТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ ЭЛЕМЕНТОВ С АРМАТУРОЙ | 1993 |

|

RU2053078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНО-СВАРНОЙ КОНСТРУКЦИИ ТОРООБРАЗНЫХ ГАЗОВОДОВ | 2001 |

|

RU2221678C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНО-СВАРНОЙ КОНСТРУКЦИИ | 2000 |

|

RU2184021C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2109606C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ТОНКОСТЕННЫХ СИЛЬФОНОВ | 1999 |

|

RU2164188C2 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2106941C1 |

Изобретение относится к строительству и используется при сооружении трубопроводов. Способ изготовления сильфонного компенсатора предусматривает изготовление многослойного сильфона, опорных колец и арматуры, их сборку и соединение между собой аргонодуговой сваркой. Перед сборкой компенсатора сильфон и арматуру, изготовленные из дисперсионно-твердеющего сплава на никелевой основе, подвергают закалке при температуре 980-1050oС, а при сборке размещают высокотемпературный припой на соединяемых поверхностях отбортовки сильфона и арматуры. Приваривают концы отбортовки к арматуре и проводят пайку при температуре 980-1050oC с последующим старением материала спаянного компенсатора при 650±10oС в защитной среде. Повышает эксплуатационную надежность трубопровода. 3 з.п.ф-лы, 1 табл.

| Компенсатор для трубопроводов | 1990 |

|

SU1767274A1 |

| БЕРЛИНЕР Ю.И | |||

| Волнистые компенсаторы для нефтяной и газовой промышленности | |||

| - М.: Недра, 1979, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Зачистное устройство для резервуара с плавающей крышей | 1973 |

|

SU535192A1 |

| Зонд для испытания грунтов | 1974 |

|

SU535389A1 |

Авторы

Даты

2004-02-20—Публикация

2001-04-11—Подача