Изобретение относится к электротехнической промышленности и может быть использовано при производстве и сборке аккумуляторных батарей.

Известны множество различных типов аккумуляторов, имеющих корпуса, характеризующиеся множеством конфигураций, в частности известно применение для аккумуляторов пластмассовых корпусов, обеспечивающих возможность изготовления прямоугольных корпусов с рациональным использованием пространства.

Для сочленения аккумуляторов в батарею или блоки батарей традиционно используются специальные штатные контейнеры, моноблоки и чехлы.

Известны свинцово-кислотные аккумуляторные батареи, выпускаемые ЗАО "Северо-западная аккумуляторная компания", представляющие собой электрически соединенные между собой аккумуляторы, размещенные в едином залитом пластмассовом корпусе (проспект СЗАК "Оживи свою машину", Вологда, ул. Саммера, 70).

Известны никель-кадмиевая батарея, выпускаемая Уральским электрохимическим комбинатом (проспект УЭХК, Новоуральск, Свердловской обл., ул. Дзержинского, 2), где батарея собрана в прямоугольном металлическом контейнере или щелочная никель-кадмиевая батарея ОАО "Завод автономных источников тока" (проспект компании, Саратов, ул. Орджоникидзе, 11), где аккумуляторы собраны в батарею посредством металлических хомутов, стягивающих блоки сверху и снизу.

Различными модификациями подобных соединений пользуются при изготовлении аккумуляторных батарей и зарубежные компании Nife, Saab (Швеция), Ferak (Чехия-Франция), SAFT (Франция), Krusek (Югославия) и др.

Аккумуляторная батарея, представляющая собой контейнер, в котором размещены отдельные аккумуляторы, описана в а.с. SU 1279466, Н 01 М 2/10, 1985.

Известна сборка батареи в виде набора аккумуляторов, вертикально укрепленных с помощью специального соединительного блока, одновременно выполняющего роль опоры и электрического соединения, и обеспечивающего быструю замену отдельных аккумуляторов (международная заявка PCT/US 00/28185, WО 01/28009, Н 01 М 2/10).

Известна сборка аккумуляторных батарей по международной заявке PCT/US 98/11004 (WO 98/56054, Н 01 М 2/10), где отдельные аккумуляторы устанавливаются в вертикальном модуле на выдвижных поддонах, установленных на направляющих, ряд за рядом, аналогичное решение предложено в международной заявке PCT/US 99/27135 (WО 00/30190, H 01 M 2/10).

Кроме того, известна ячеистая пластиковая рама для аккумуляторной батареи, в которую с зазором устанавливаются отдельные аккумуляторы (патент US 3956012, H 01 M 35/08, 1976) и использование теплопроводящей прокладки между элементами батареи (PCT/JP 99/06671, WО 00/33398, H 01 M 2/10).

Каждая из известных конструкций обладает своими недостатками. Так моноблоки из нескольких аккумуляторов сложны в изготовлении, неремонтопригодны (при выходе из строя одного из аккумуляторов приходится заменять целый блок) и нашли применение только в небольших по емкости и напряжению аккумуляторных батареях. Специальные контейнеры сложны по конструкции, дорогостоящи и трудоемки при изготовлении и использовании (например, для одной тепловозной батареи требуется до 1230 деталей).

Кроме того, используемые для их изготовления металлические конструкции создают интенсивные утечки электрического тока на корпус агрегата, в котором используется батарея (тепловоза, машины и т.д.), что приводит к образованию хаотических электрических цепей, и неравномерной зарядке или разрядке отдельных аккумуляторов батареи, когда часть аккумуляторов сильно перезаряжается и греется, а другая не дозаряжается. Работая в таком режиме, батарея быстро выходит из строя. Кроме того, контейнеры имеют большую массу и габариты.

Технической задачей, на решение которой направлено заявляемое изобретение, является создание такой конструкции корпуса аккумулятора, которая при сборке отдельных аккумуляторов позволила бы отказаться от дополнительных конструкций, скрепляющих отдельные аккумуляторы, и получить батарею более простой конструкции с меньшей массой и габаритами, при неограниченном числе соединяемых аккумуляторов, и обеспечивающей надежную изоляцию аккумуляторов, предотвращающую утечки тока из-за образования хаотических электрических цепей, что, в свою очередь, приводит к увеличению срока службы и надежности батареи.

Наиболее близким, по мнению заявителя, по совокупности существенных признаков и назначению является контейнер для батареи щелочных аккумуляторов, используемой на транспортных средствах (патент РФ 2129322, Н 01 М 2/10, 1999). Корпус контейнера выполнен в виде единой детали из полимерной композиции и включает днище и боковые, в том числе и торцевые, стенки.

Поставленная техническая задача решается тем, что в предлагаемой конструкции на боковых стенках корпуса выполнены как единое целое с корпусом соединительные элементы в виде вертикальных ребер-направляющих на одной из стенок, и дополняющих их по форме ребер или пазов, на противоположной стенке корпуса. Взаимное расположение ребер на боковых стенках должно быть таково, что вставленные друг в друга при сборке двух соседних корпусов образовывалось разъемное боковое соединение корпусов, образующих ряд в батарее, которое удерживало бы аккумуляторы от взаимного перемещения в любую сторону в горизонтальной плоскости. Взаимное расположение ребер на торцевых стенках должно обеспечивать возможность, при необходимости, соединять ряды аккумуляторов, собранных в батареи, в блоки батарей.

Размеры соединительных элементов (выступ ребра или глубина паза) подобраны таким образом, чтобы соединение имело скользящую посадку и при этом обеспечивался достаточный зазор для отвода тепла и электроизоляции между боковыми стенками соседних корпусов в батарее или между рядами батарей в блоке. На днище корпуса предусмотрены ножки-опоры, конструкция которых, с одной стороны, обеспечивает зазор, улучшающий диэлектрические свойства корпуса, и циркуляцию воздуха под днищами аккумуляторов, а с другой создает поверхности, наиболее удобные для установки фиксирующих элементов, препятствующих перемещению корпусов аккумуляторов по вертикали.

Боковые соединительные элементы могут быть выполнены в виде ребер, выступов или пазов различной конфигурации: квадратной, округлой и других более сложных форм. Но одной из предпочтительных конфигураций выполнения с точки зрения надежности соединения является выполнение ребер в форме параллелограммов, обеспечивающих соединение в виде "ласточкиного хвоста".

Допускаются различные варианты вертикального расположения соединительных элементов, их количество, расположение и протяженность на плоскостях боковых и торцевых стенок. Однако предпочтительным является вариант размещения четырех коротких ребер-направляющих в форме параллелограммов с наклоном к центру в углах одной из боковых или боковых и торцевых стенок корпуса (нижние направляющие находятся над ножками-опорами), и соответствующее расположение повторяющих их по форме ребер с зеркальным расположением и наклоном от центра на противоположных стенках. Минимальная длина ребер определяется, исходя из условия надежности соединения, и зависит, в частности, от размеров и веса отдельного аккумулятора.

Этот вариант обеспечивает надежное соединение при облегченной конструкции. Скользящая посадка и выбранные размеры боковых соединительных элементов обеспечивает зазор между отдельными аккумуляторами в батарее и рядами батарей в блоке, обеспечивая циркуляцию воздуха и охлаждение каждого из отдельных аккумуляторов, а также легкость замены каждого из них в батарее или блоке, тем самым, делая батарею ремонтопригодной и надежной в работе.

Вертикальная фиксация корпусов может осуществляться с помощью различных фиксирующих элементов, например скоб, вставленных в технологические отверстия на корпусе или даже крышке аккумулятора. Но наиболее удобным и технологичным местом расположения вертикальных фиксирующих элементов являются ножки-опоры корпуса. В частности, в центре каждой ножки-опоры может быть выполнено отверстие, а в качестве фиксирующих элементов могут быть использованы болты, шплинты и т.д., попарно связывающие ножки двух соединенных аккумуляторов. Фиксация также может быть осуществлена, например, с помощью скоб, надетых на дополнительные выступы, предусмотренные на ножках. Однако предпочтительным вариантом является использование в качестве фиксирующего элемента, по крайней мере, одного стержня, проходящего через ряд отверстий в ножках соединенных корпусов.

Соединение объемов с помощью соединительных элементов типа "ласточкин хвост" для создания единого жесткого узла известно из уровня техники (см., например, патент РФ 2155682, 1998, В 06 Р 3/24 или заявку РФ 96122491 по международной заявке PCT/ES 96/00028, B 65 D 21/028). Однако ни в одном из известных решений не объединялись задачи не только соединения объемов между собой, но и создания при этом условий, при которых улучшаются электроизоляционные свойства и условия теплообмена, которые в свою очередь изменяют потребительские характеристики устройства в целом. Не предъявлялись требования к обеспечению определенного зазора между соединяемыми объемами, а также требования к обеспечению скользящей посадки, обеспечивающей легкость разъема объемов между собой.

Для пояснения технической сущности заявляемого изобретения прилагаются следующие графические материалы.

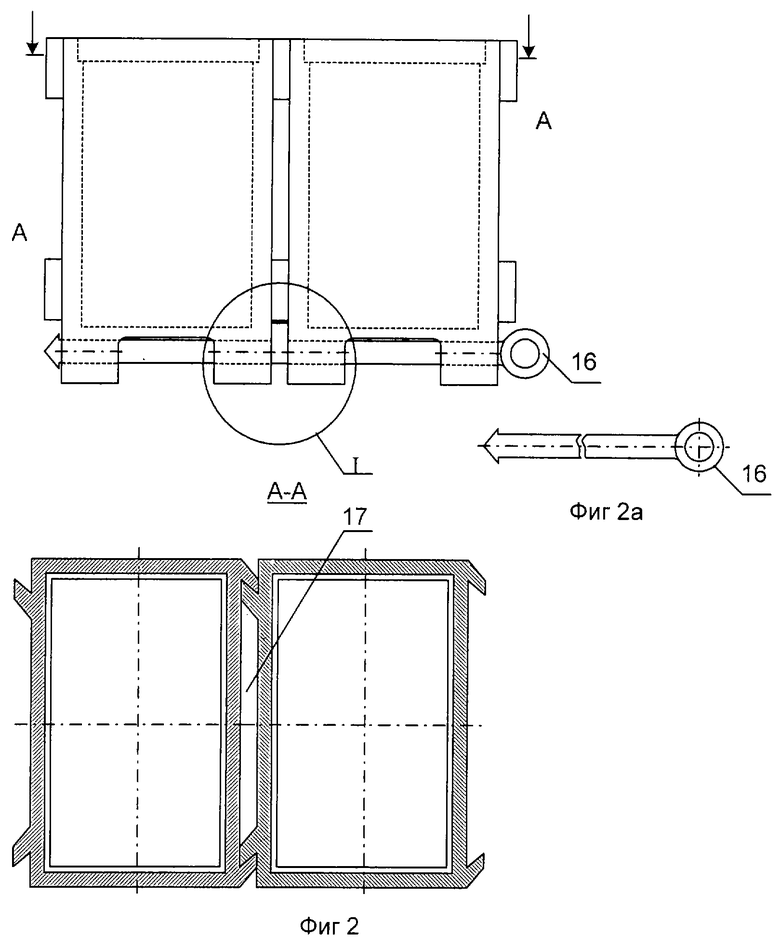

На фиг. 1 изображены три проекции корпуса аккумулятора, соединительные элементы которого выполнены в виде "ласточкиного хвоста".

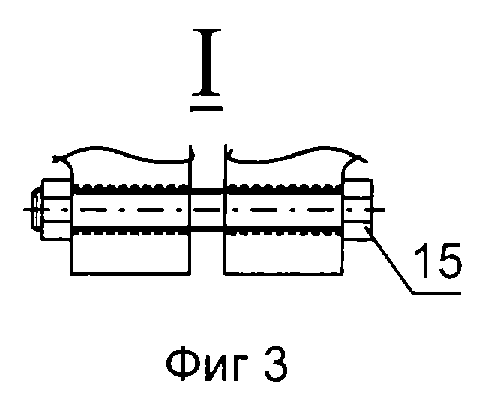

На фиг.2 изображена предпочтительная схема собранной аккумуляторной батареи.

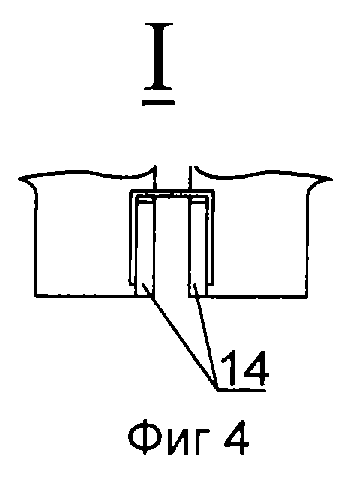

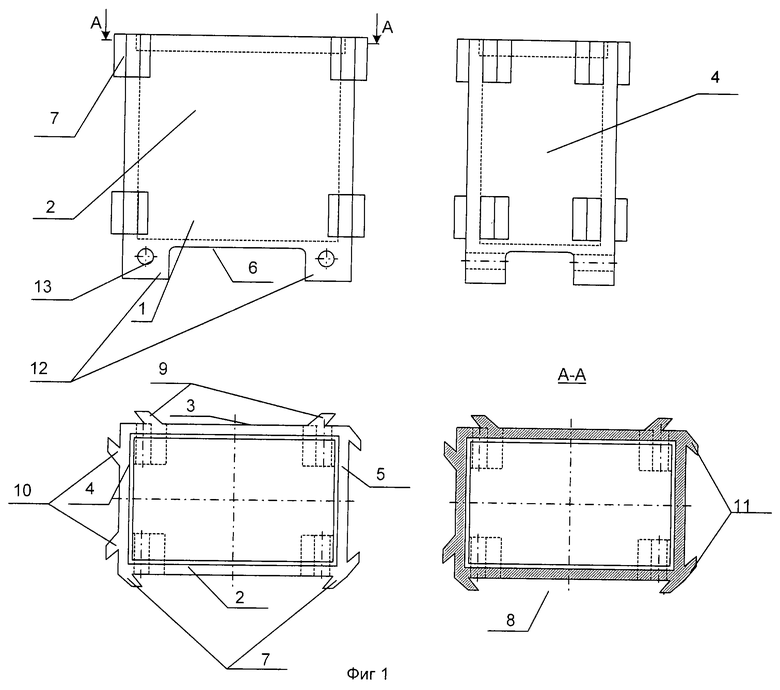

На фиг.3 и 4 показаны варианты установки фиксирующих элементов.

На фиг.5 показан блок батарей.

Корпус аккумулятора 1, выполненный преимущественно из полимерной композиции в виде параллелепипеда имеет боковые стенки 2 и 3 и торцевые стенки 4 и 5 и днище 6. В углах боковой стенки 2 расположены две пары ребер 7, образующие паз 8, а на боковой стенке 3 ребра 9, дополняющие по форме ребра 7. Аналогичные ребра 10 и 11 могут быть выполнены на торцевых стенках 4 и 5. На днище корпуса 6 выполнены ножки-опоры 12, в середине которых могут быть расположены отверстия 13 или выступы 14, предназначенные для взаимной фиксации корпусов в вертикальном направлении с помощью фиксирующих элементов 15, например стержня 16. Размеры соединительных элементов подобраны таким образом, чтобы обеспечивать при их соединении зазор 17, не менее 4 мм.

Весь массив корпуса отливается как единое целое, например, из полипропилена.

Сборка батареи осуществляется следующим образом.

Два корпуса соединяются своими боковыми сторонами, введением соответствующих ребер 9 стенки 3 в паз 8, образованный ребрами 7 стенки 2. Размеры элементов подобраны таким образом, чтобы обеспечить скользящую посадку (без натяга) выступов-направляющих с зазором. Число соединяемых корпусов не ограничено и производится аналогичным образом. После бокового соединения производится фиксация отдельных корпусов в вертикальном направлении с помощью фиксирующих элементов 15. Корпуса могут быть соединены попарно с помощью болтов, шпилек и т. д. (см фиг.3 и 4), но в предпочтительном варианте все корпуса могут быть зафиксированы с помощью пары стержней 16, насквозь продетых через отверстия 13 в ножках 12, собранных в батарею корпусов. При соединении аккумуляторов в блок батарей сборка происходит аналогичным способом с использованием соединительных ребер 10 и 11 на торцевых стенках 4 и 5 (фиг.5).

Применение предлагаемого корпуса аккумулятора и способа сборки аккумуляторной батареи позволит отказаться от использования каких-либо металлических конструкций в виде стягивающих хомутов или контейнеров, при формировании аккумуляторной батареи, а при необходимости легко собрать и блок батарей. Значительно улучшит электроизоляционные качества аккумуляторной батареи и позволит обеспечить терморегуляцию аккумуляторов, при сокращении общей массы и габаритов батареи или блока.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР АККУМУЛЯТОРНОЙ БАТАРЕИ | 1992 |

|

RU2030027C1 |

| Корпус аккумуляторной батареи для электромобилей | 2020 |

|

RU2794731C1 |

| МОДУЛЬ АККУМУЛЯТОРНЫЙ ПОДВАГОННЫЙ (ВАРИАНТЫ) | 1999 |

|

RU2160195C2 |

| Аккумуляторная батарея | 1980 |

|

SU920905A1 |

| МОДУЛЬ АККУМУЛЯТОРНОЙ БАТАРЕИ С КОРПУСОМ МОДУЛЯ АККУМУЛЯТОРНОЙ БАТАРЕИ И ЭЛЕМЕНТАМИ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2012 |

|

RU2636382C9 |

| КОНТЕЙНЕР ДЛЯ БАТАРЕИ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 1997 |

|

RU2129322C1 |

| АККУМУЛЯТОРНЫЕ БАТАРЕИ ИНСТРУМЕНТА | 2011 |

|

RU2566812C2 |

| АККУМУЛЯТОРНЫЕ БАТАРЕИ | 2009 |

|

RU2513989C2 |

| АВТОМАТИЗИРОВАННЫЙ ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ДЛЯ ФОРМИРОВАНИЯ И ЗАРЯДКИ АККУМУЛЯТОРНЫХ БАТАРЕЙ ПРИ ИХ ПОТОЧНОМ ПРОИЗВОДСТВЕ | 2005 |

|

RU2287884C1 |

| Герметичный корпус аккумуляторной батареи для электромобилей | 2020 |

|

RU2791890C1 |

Изобретение относится к электротехнической промышленности, в частности к производству и сборке аккумуляторных батарей. Техническим результатом предложенного изобретения является создание конструкции корпуса аккумулятора, которая обеспечивает соединение неограниченного числа соединяемых аккумуляторов при обеспечении надежной электроизоляции, предотвращающей утечку тока, и терморегуляции отдельных элементов. Корпус аккумулятора выполнен в виде единой детали, сформованной из полимерного материала, у которого на одной из пар противоположных боковых стенок выполнена пара вертикальных соединительных ребер-направляющих или пазов, а на другой боковой стенке, соответственно, другая пара вертикальных соединительных ребер-направляющих или пазов, дополняющих по форме первые, и расположенных таким образом, что, вставленные друг в друга, они позволяют осуществить разъемное соединение корпусов, при этом размеры ребер или пазов подобраны так, что они обеспечивают при их соединении воздушный зазор между отдельными корпусами аккумулятора в батарее не менее 4 мм, при этом на днище корпуса установлены ножки-опоры. 2 с. и 6 з.п. ф-лы, 5 ил.

| КОНТЕЙНЕР ДЛЯ БАТАРЕИ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 1997 |

|

RU2129322C1 |

| ПЕРЕДВИЖНОЙ ГАЗОАККУМУЛЯТОРНЫЙ МОДУЛЬ | 1998 |

|

RU2155682C2 |

| ЧЕХОЛ ДЛЯ АККУМУЛЯТОРА | 0 |

|

SU279729A1 |

| Аккумуляторный модульный блок | 1990 |

|

SU1749958A1 |

| РЕГЕНЕРАТИВНЫЙ ЭЛЕКТРОДНЫЙ БЛОК ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 1992 |

|

RU2067339C1 |

| Пильная цепь | 1983 |

|

SU1143591A1 |

| US 3956012 А, 11.05.1976. | |||

Авторы

Даты

2004-02-20—Публикация

2002-07-08—Подача