Изобретение относится нефтепереработке, точнее к производству катализаторов для риформинга бензиновых фракций.

Широкое распространение получили катализаторы риформинга, содержащие наряду с платиной добавки других металлов в качестве промоторов, таких как рений, иридий, олово, свинец, кадмий, цинк (1-3).

Однако перечисленные катализаторы обладают недостаточной активностью и селективностью. Улучшение этих показателей катализаторов риформинга достигают путем подбора оптимальных компонентных составов платина-промоторы, оптимизацией способа введения компонентов.

Задача повышения активности катализаторов риформинга при сохранении приемлемой селективности частично решена при использовании цинкосодержащего катализатора, приготовленного по способу (3).

Наиболее близким к предлагаемому катализатору является известный катализатор для риформинга бензиновых фракций, содержащий, мас. платина 0,36, рений 0,36, цинк 0,2, хлор 1,2, сера 0,1, оксид алюминия остальное (3-прототип). При испытании этого катализатора на бензиновой фракции 70-180оС при 475оС, давлении 2,0 МПa, кратности циркуляции водородсодержащего газа 1500 мл/л, скорости подачи сырья 1,8 ч-1 получают бензин с октановым числом 92,6 пунктов (м. м. ) и выходом 86,0 мас. Однако известный катализатор обладает недостаточной активностью и селективностью.

Приготовление катализатора осуществляют способом, наиболее близким к предлагаемому, который заключается в последовательной пропитке оксида алюминия соединениями платины, галогена, цинка, рения с сушкой, прокаливанием после каждой стадии нанесения активных компонентов. Полученный катализатор сульфидируют (3-прототип). Однако катализатор, полученный этим способом, не обладает высокой активностью и селективностью.

Целью изобретения является повышение активности и селективности катализатора и упрощение технологии его приготовления.

Предлагается катализатор для риформинга бензиновых фракций, включающий платину, цинк, галоген, серу и алюмоноситель или дополнительно промотор, выбранный из группы: рений, марганец, олово, вольфрам, иридий, родий, германий, молибден, магний, свинец и содержащий перечисленные компоненты в виде комплекса состава, мас.

Al 51,04-52,31; O 45,36-46,49; Pt 0,2-0,6; Hal 0,8-2,0; S 0,1-0,5; Zn 0,1-0,5 или Al 49,76t-52,15; O 44,24-46,35; Pt 0,2-0,6; Hal 0,8-2,0; S 0,1-0,5; Zn 0,1-0,5 x Me 0,1-2,4 где х 1-3

Ме промотор.

Существенным отличительным признаком предлагаемого изобретения является содержание в катализаторе компонентов в виде комплекса состава, мас.

Al 51,04-52,31; O 45,36-46,49; Pt 0,2-0,6; Hal 0,8-2,0; S 0,1-0,5; Zn 0,1-0,5 или Al 49,76t-52,15; O 44,24-46,35; Pt 0,2-0,6; Hal 0,8-2,0; S 0,1-0,5; Zn 0,1-0,5 x Me 0,1-2,4.

Катализатор с повышенной активностью и селективностью получен предлагаемым способом приготовления, в соответствии с которым вначале оксид алюминия пропитывают соединениями платины, галогена, серы или одного из промоторов до достижения рН пропиточного раствора 4,1-6,0, затем на полученную композицию наносят соединения цинка или цинка и остальных промоторов, полученный катализатор сушат, прокаливают, восстанавливают.

Существенными отличительными признаками предлагаемого способа являются определенная последовательность проведения операций; необходимость поддержания рН пропиточного раствора в интервале 4,1-6,0 при внесении цинка.

Каждая операция, входящая в способ, в отдельности дает определенный эффект, но если осуществить в определенной последовательности всю совокупность операций, соблюдая при этом в определенном интервале рН пропиточного раствора при внесении цинка, то в результате получим не простую сумму эффектов, а качественно новый эффект катализатор, содержащий компоненты в виде комплекса определенного состава с повышенными каталитическими свойствами. Таким образом, предлагаемое изобретение соответствует критерию "изобретательский уровень".

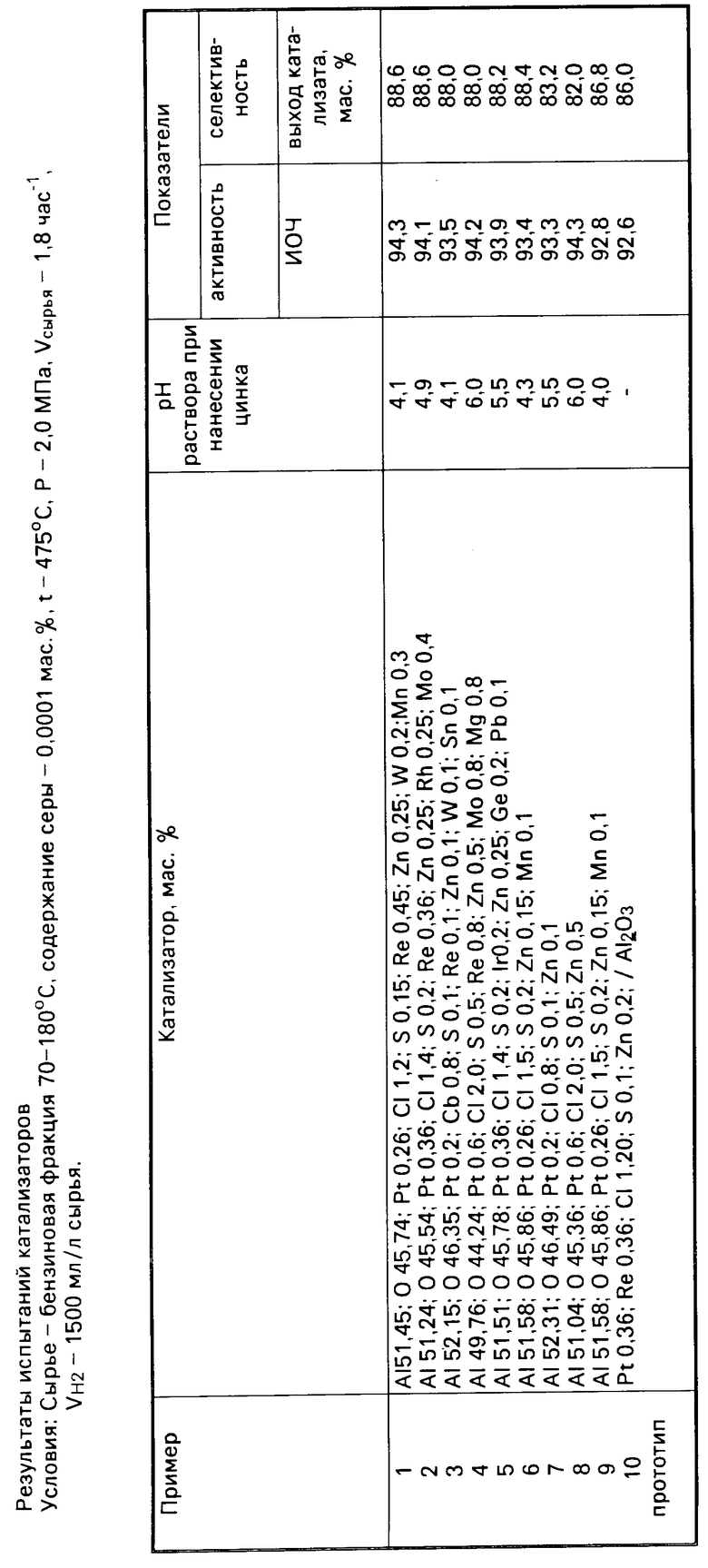

При испытании катализатора при риформинге гидроочищенной бензиновой фракции 70-180оС с содержанием серы 0,0001 мас. при давлении 2,0 МПа, температуре 475оС, скорости подачи сырья 1,5 ч-1, циркуляции водородсодержащего газа 1500 нл/л получают бензин с октановым числом 93,4-94,3 (и.м.) при выходе 88,0-88,6 мас. (для полиметаллических катализаторов) и соответственно 93,3-94,3 (м.м.) 82-83,2 мас. (для биметаллических катализаторов, содержащих один металл платиновой группы и цинк)

Для доказательства образования указанных комплексов был использован метод экстракции. В качестве экстрагента был взят раствор тиосемикарбазида в смеси с вододиметилсульфооксидом. Суть метода состоит в том, что при обработке поверхности катализатора экстрагентом в раствор переходят те или иные ионы в зависимости от состава формирующегося на поверхности носителя комплекса.

При использовании этого метода для анализа состояния наносимых компонентов в катализаторах, получаемых по заявленному способу, было обнаружено, что в экстракт устойчиво переходят в ионной форме элементы, указанные в приведенных выше комплексах.

Если способ приготовления отличался от предлагаемого, в экстракт переходила только часть наносимых на поверхность носителя компонентов и притом в различных (случайных) соотношениях.

Приведенные данные указывают на образование на поверхности носителя комплекса, в состав которого входят Al, O, Pt, Hаl, S, Zn и промоторы в указанных соотношениях.

Кроме того, на образование комплексов на поверхности носителя указывают и данные: спектры диффузного отражения в ультрафиолетовой и видимой областях.

На одном из заводов была получена опытная партия катализатора, приготовленного предлагаемым способом, чем доказывается возможность промышленного использования предлагаемого изобретения.

Примеры конкретного выполнения.

П р и м е р 1. Экструдаты или шарики оксида алюминия в количестве 97,19 г (в пересчете на 100% Al2O3) пропитывают 150 см3 приготовленного известным способом, водного раствора, содержащего 0,55 г. платинохлористоводородной кислоты, 0,31 г хлористого водорода, 0,46 г серной кислоты, 0,61 г рениевой кислоты и 3,002 уксусной кислоты или 1,5 г муравьиной кислоты в смеси с 5,5 г перекиси водорода в течение часа при комнатной температуре, после чего повышают температуру до 75-105оС в зависимости от применяемой конкурирующей кислоты (уксусная или муравьиная) и выдерживают до достижения рН пропиточного раствора, равным 4,1. Избыток раствора сливают и в него добавляют смесь, содержащую 0,52 г хлорида цинка 0,31 г вольфрамата аммония и 0,69 г дихлорида марганца, после чего вновь проводят пропитку гранул оксида алюминия в течение часа при установившейся температуре, после чего вновь повышают температуру до 75-80оС и выдерживают до полного удаления избытка раствора, периодически перемешивая полученную композицию. При достижении сыпучести композиции температуру повышают от 80 до 150оС.

Высушенный таким образом катализатор прокаливают в токе сухого воздуха (содержание воды менее 50 ррm) при постепенном подъеме температуры со скоростью 15-20оС/ч до 500оС и выдержкой при ней в течение 3 ч.

Полученную композицию подвергают восстановлению осушенным водородом при следующих условиях: давление 2,0 МПа, циркуляция водорода 2000 нл/л катализатора при постепенном подъеме температуры со скоростью 15-20оС в час и выдержке при температуре 450-500оС в течение 3 ч.

Получают катализатор, содержащий компоненты в виде комплекса состава, мас.

Al 51,45; O 45,74; Pt 0,26; Cl 1,2; S 0,15; Re 0,45; Zn 0,25; W 0,2; Mn 0,3.

Катализатор загружают в реактор и проводят испытания при следующих условиях: сырье бензиновая фракция 70-180оС, давление 2,0 МПа, циркуляция водорода 1500 нл/л сырья, скорость подачи сырья 1,5 ч-1, температура опыта 475оС

Результаты испытаний представлены в таблице.

П р и м е р 2. Экструдаты или шарики оксида алюминия в количестве 96,78 г (в пересчете на 100% Al2О3) пропитывают аналогично примеру 1 с тем отличием, что на первой стадии раствор содержит 0,75 г платинохлористоводородной кислоты 0,61 г серной кислоты, 0,82 г хлористого водорода, 0,47 г рениевой кислоты, а на второй стадии при рН 4,9, 0,52 г хлорида цинка, 0,70 г нитрата родия, 0,74 г парамолибдата аммония.

Сушку, прокаливание и восстановление проводят аналогично примеру 1.

Получают катализатор, содержащий компоненты в виде комплекса состава, мас.

Al 51,24; O 45,54; Pt 0,36; Cl 1,4; S 0,2; Re 0,36; Zn 0,25; Rh 0,25 Mo 0,4. Затем катализатор испытывают в условиях примера 1. Результаты испытания представлены в таблице.

П р и м е р 3. Экструдаты или шарики оксида алюминия в количестве 98,5 г (в пересчете на 100% Al2O3) пропитывают аналогично примеру 1 с тем отличием, что на первой стадии водный раствор содержит 0,42 г платинохлористоводородной кислоты, 0,31 г серной кислоты, 0,14 г рениевой кислоты, 0,39 г хлористого водорода, а пропитку на второй стадии начинают при рН 4,1 водным раствором, содеpжащим 0,21 г хлорида цинка, 0,16 г вольфрамата аммония, 0,22 г тетрахлорида олова.

Сушку, прокаливание и восстановление проводят аналогично условиям примера 1.

Получают катализатор, содержащий компоненты в виде комплекса состава, мас.

Al 52,15; O 46,35; Pt 0,2; Cl 0,8; S 0,1; Re 0,1; Zn 0,1; W 0,1; Sn 0,1.

Катализатор испытывают в условиях примера 1.

Результаты испытаний представлены в таблице.

П р и м е р 4. 95,40 г (в пересчете на 100% Al2O3) экструдатов или шариков оксида алюминия пропитывают по условиям примера 1 с тем отличием, что на первой стадии водный раствор содержит 1,26 г платинохлористоводородной кислоты, 1,53 г серной кислоты, 0,93 г хлористого водорода, 1,10 г рениевой кислоты, при рН 6,0 начинают пропитку на второй стадии раствором содержащим 1,04 г хлорида цинка, 1,48 г парамолибдата аммония и 1,84 г нитрата магния.

Сушку, прокаливание и восстановление проводят аналогично примеру 1.

Получают катализатор, содержащий компоненты в виде комплекса состава, мас.

Al 49,76; O 44,24; Pt 0,6; Cl 2,0; S 0,5; Re 0,8; Zn 0,5; Mo 0,8; Mg 0,8.

Катализатор испытывают в условиях примера 1. Результаты испытания представлены в таблице.

П р и м е р 5.

Экструдаты или шарики оксида алюминия в количестве 97,29 г (в пересчете на 100% Al2O3) пропитывают аналогично примеру 1 с тем отличием, что водный раствор на первой стадии содержит 0,76 г платинохлористоводородной кислоты, 0,61 г серной кислоты, 0,27 г хлористого водорода, 0,35 г тетрахлорида иридия, а на второй при рН 5,5 водный раствор содержит 0,52 г хлорида цинка, 0,59 г тетрахлорида германия, 0,16 г динитрата свинца.

Сушку, прокаливание и восстановление проводят аналогично примеру 1.

Получают катализатор, содержащий компоненты в виде комплекса состава, мас.

Al 51,51; O 45,78; Pt 0,36; Cl 1,4; S 0,2; Ir 0,2; Zn 0,25; Ge 0,2; Pb 0,1.

Катализатор испытывают в условиях примера 1.

Результаты испытаний представлены в таблице.

П р и м е р 6. 97 г (в пересчете на 100% Al2O3) экструдатов и шариков оксида алюминия пропитывают аналогично примеру 1 водным раствором с тем отличием, что он содержит 0,55 г платинохлористоводородной кислоты, 0,54 г хлористого водорода, 0,61 г серной кислоты, пропитку на второй стадии начинают при достижении рН пропиточного раствора, равном 4,3, водным раствором, содержащим 0,31 г хлорида цинка и 0,23 г дихлорида марганца.

Сушку, прокаливание и восстановление проводят аналогично условиям, описанным в примере 1.

Получают катализатор, содержащий компоненты в виде комплекса состава, мас.

A;51,58; O45,86; Pt0,26t; Cl1,5; S0,2; Zn0,15; Mn0,1.

Катализатор испытывают в условиях примера 1.

Результаты испытания представлены в таблице.

П р и м е р 7. 98,64 г (в пересчете на 100% Al2O3) экструдатов или шариков оксида алюминия пропитывают аналогично примеру 1 с тем отличием, что на первой стадии водный раствор содержит 0,42 г платинохлористоводородной кислоты, 0,39 г хлористого водорода и 0,31 г серной кислоты, пропитку на второй стадии начинают при достижении рН пропиточного раствора, равной 5,5, водным раствором, содержащим 0,21 г хлорида цинка.

Сушку, прокаливание и восстановление полученной композиции проводят по условиям, описанным в примере 1.

Получают катализатор, содержащий компоненты в виде комплекса состава, мас.

Al 52,31; O 46,49; Pt 0,2; Cl 0,8; S 0,1; Zn 0,1.

Катализатор испытывают по условиям, описанным в примере 1.

Результаты испытания представлены в таблице.

П р и м е р 8. Экструдаты или шарики оксида алюминий в количестве 98,9 г (в пересчете на 100% Al2O3) пропитывают аналогично условиям примера 1 с тем отличием, что водный раствор на первой стадии содержит 1,26 г платинохлористоводородной кислоты, 0,42 г хлористого водорода и 1,53 г серной кислоты, пропитку на второй стадии начинают при достижении рН 6,0 водным раствором, содержащим 1,04 г хлорида цинка.

Сушку, прокаливание и восстановление проводят по условиям примера 1.

Получают катализатор, содержащий компоненты в виде комплекса состава, мас.

Al 51,04; O 45,36; Pt 0,6; Cl 2,0; S 0,5; Zn 0,5.

Катализатор испытывают в условиях примера 1.

Результаты испытания представлены в таблице.

П р и м е р 9 (сравнительный). Катализатор готовят аналогично примеру 6 с тем отличием, что пропитку на второй стадии соединениями цинка и марганца начинают при рН пропиточного раствора, равном 4,0.

Сушку, прокаливание и восстановление проводят аналогично условиям примера 1.

Получают катализатор, содержащий компоненты в виде комплекса состава, мас.

Al 51,58; O 45,86; Pt 0,26; Cl 1,5; S 0,2; Zn 0,15; Mn 0,1.

Испытывают по условиям примера 1.

Результаты испытания представлены в таблице.

П р и м е р 10. Катализатор готовят по условиям (прототип-3), а именно 97,78 г оксида алюминия (в пересчете на 100% Al2O3) пропитывают водным раствором, содержащим 0,76 г платинохлористоводородной кислоты, 0,67 г хлористого водорода, в течение часа, после чего повышают температуру и упаривают избыток раствора, полученную композицию сушат, прокаливают при 100-500оС, затем восстанавливают в токе водорода. Полученную композицию пропитывают водным раствором, содержащим 0,42 г хлорида цинка, в течение часа при комнатной температуре, после чего избыток раствора упаривают, полученную композицию сушат при 100-150оС и пропитывают водным раствором, содержащим 0,63 г пентакарбонила рения в течение часа, затем избыток раствора упаривают. Полученную композицию сушат, прокаливают и восстанавливают по примеру 1.

Перед испытанием катализатор, содержащий, мас. платина 0,36, рений 0,36, цинк 0,2, хлор 1,2, сульфидируют сероводородом. Испытания проводят в условиях примера 1.

Результаты представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2010600C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2010601C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРЫ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2164445C1 |

| Способ получения катализатора риформинга бензиновых фракций | 2020 |

|

RU2751942C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2206395C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАТИНОРЕНИЕВОГО КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2000 |

|

RU2177826C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2019557C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1993 |

|

RU2084284C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2224593C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1998 |

|

RU2145518C1 |

Использование: нефтепереработка. Сущность изобретения: катализатор содержит платину, цинк, хлор, серу и носитель-оксид алюминия и представляет собой комплекс следующего элементного состава, мас.%: Al 51,04 - 52,32; O 45,36 - 46,49; Pt 0,2 - 0,6; Cl 0,8 - 2,0; S 0,1 - 0,5; Zn 0,1 - 0,5. Катализатор дополнительно содержит промотор, выбранный из группы, включающей рений, марганец, олово, вольфрам, иридий, родий, германий, молибден, магний, свинец, и представляет собой комплекс следующего элементного состава, мас.%: Al 49,76 - 52,15; O 44,24 - 46,35; Pt 0,2 - 0,6; Cl 0,8 - 2,0; S 0,1 - 0,5; Zn 0,1 - 0,5; Me 0,1 - 2,4. Катализатор готовят пропиткой экструдатов или шариков оксида алюминия, водным раствором, содержащим соединения платины, хлора и серы, и при необходимости промотор. Добавляют в пропиточный раствор уксусную или муравьиную кислоту, повышают температуру до 75 - 105°С и выдерживают до достижения pH 4,1 - 6,0. Избыток раствора сливают. Затем пропитывают раствором соединения цинка и при необходимости раствором промотора, сушат. Катализатор прокаливают в токе сухого воздуха, восстанавливают осушенным водородом. Характеристика катализатора: активность до 94,3 ИОЧ, выход катализата до 88,6 мас.%. 3 с.п. ф-лы, 1 табл.

Al51,04-52,31O45,36-46,49Pt0,2-0,6Cl0,8-2,0S0,1-0,5Zn0,1-0,5.

2. Катализатор для риформинга бензиновых фракций, содержащий платину, цинк, хлор, серу, промотор, выбранный из группы, включающей рений, и носитель оксид алюминия, отличающийся тем, что в качестве промотора катализатор содержит металл, выбранный из группы, включающей рений, марганец, олово, вольфрам, иридий, родий, германий, молибден, магний, свинец и катализатор представляет собой комплекс следующего элементного состава, мас.

где Me металл, выбранный из группы, включающей рений, марганец, олово, вольфрам, иридий, родий, германий, молибден, магний, свинец или их смесь.

| Патент США N 4238363, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-10—Публикация

1992-07-15—Подача