Изобретение относится к нефтепереработке и нефтехимии, точнее к способам производства полиметаллических катализаторов для риформинга бензиновых фракций.

Характерной особенностью промышленного каталитического риформинга на первом этапе было использование фтоpсодержащих алюмоплатиновых катализаторов [1] , в которые фтор вводился в пульпу гидроксида алюминия и после операций фильтрации, формовки в экструдаты, их сушки и прокаливания в токе воздуха при 110-550оС наносилось соединение платины [2] .

При использовании катализатора, полученного таким способом, получают бензин с октановым числом 76-80 (моторный метод - М. М. ).

Совершенствование технологии риформинга привело к использованию более селективных хлорсодержащих катализаторов [3] , в которых наряду с платиной содержатся промотирующие добавки: олово, рений, цинк, германий и др. [4-6] .

В процессе эксплуатации содержание хлора в таких катализаторах снижается, что приводит к разбалансированию кислотной и металлической функций катализаторов, а следовательно, отрицательно сказывается на их физико-химических и каталитических свойствах [7,8] . Для восполнения потерь хлора в катализаторах, содержание которого составляет для полиметаллических катализаторов 1,0-2,0 мас. % , в процессе риформинга предусматривается введение в сырье хлорсодержащих соединений.

Способность фтора более прочно удерживается на поверхности окисла алюминия по сравнению с хлором, вероятно и послужила тому, что появились изобретения, в которых наряду с хлором полиметаллические катализаторы риформинга содержат и фтор, в результате чего удалось повысить активность и селективность получаемых катализаторов [9] .

Ближайшим по технической сущности к описываемому способу является способ приготовления полиметаллического катализатора риформинга бензиновых фракций, заключающийся во введении фтора в осажденный гидроксид алюминия, раздельном нанесении платины, промоторов, хлора на различные порции носителя с последующими операциями смешения этих порций, размолом в порошок, пептизацией, формовкой, сушкой и прокаливанием полученного катализатора (10-прототип). Серу вводят с сырьем в готовый катализатор после термообработки.

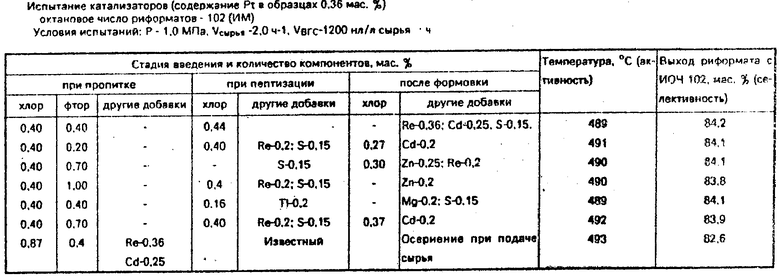

Использование катализатора, приготовленного данным способом, содержащего платину, хлор, фтор, серу и промоторы, позволяет получать бензин с октановым числом 102 (ИОЧ) при давлении 1,0 МПа, кратности циркуляции водорода 1200 нл/л сырья ˙ч, скорости подачи сырья 2,0 ч-1, причем при температуре опыта 493оС выход бензина составляет 82,6 мас. % . Недостатками данного способа являются сравнительно невысокие активность и селективность полученного катализатора.

Предлагаемый способ приготовления позволяет получить катализатор с повышенными активностью и селективностью.

Указанный результат достигается предлагаемым способом приготовления полиметаллического катализатора риформинга бензиновых фракций, в соответствии с которым осажденный гидроксид алюминия обрабатывают плавиковой кислотой, полученный фторированный оксид алюминия пропитывают водным раствором платинохлористоводородной кислоты, после пропитки платиной фторированный оксид алюминия смешивают с активным оксидом алюминия, размалывают в порошок, вводят промоторы, хлор, серу, пептизируют , формуют, сушат и прокаливают. Промоторы вводят на стадии пептизации и после формовки или после формовки, серу вводят на стадии пептизации или после формовки, хлор вводят на стадии пептизации или после формовки или на стадии пептизации и после формовки.

Cущественными отличительными признаками являются смешение после пропитки платиной фторированного оксида алюминия с активным оксидом алюминия и новая последовательность стадий приготовления.

Анализ известных технический решений в данной области позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признакамии заявляемого способа, то есть соответствии заявляемого технического решения критерию "изобретательский уровень".

Приготовленный предлагаемым способом катализатор испытывают в риформинге бензиновой фракции, выкипающей в пределах 85-180оС, при следующих условиях: давление - 1,0 МПа, объемная относительная скорость подачи сырья - 2,0 ч-1, кратность циркуляции водородсодержащего газа - 1200 нл/л сырья.

Температуру процесса - показатель активности - подбирают таким образом, чтобы октановое число риформата составляло 102 по исследовательскому методу (ИОЧ).

При испытании полиметаллического катализатора, приготовленного по предлагаемому способу, температура опыта составляет 489-492оС, что на 2-8оС ниже, и выход катализата составляет 83,8-84,2 мас. % , что на 1,1-1,9 мас. % выше, чем в известном случае. Это позволяет сделать вывод о том, что полиметаллический катализатор, полученный предлагаемым способом отличается повышенной активностью и селективностью (см. таблицу).

П р и м е р 1. Для получения гидроксида алюминия используют метод его осаждения из раствора алюмината натрия при добавлении азотной кислоты с дальнейшей отмывкой осадка от нитрата натрия на фильтре (11). К полученному осадку гидрооксида алюминия в количестве 184,0 г с содержанием 25 ас. % Al2O3 добавляют 7,82 л дистиллированной воды, тщательно перемешивают, получая однородную суспензию с концентрацией оксида алюминия 50 г/л, в которую добавляют 201,75 мл раствора плавиковой кислоты с концентрацией фтористого водорода 24,00 г/л. Модифицированный ионами фтора осадок гидроксида алюминия отжимают от воды на фильтре и подсушивают до содержания воды 60 мас. % после чего из полученной массы методом экструдирования формуют гранулы носителя. Экструдаты высушивают последовательно при 50оС в течение 3 ч. при 110оС в течение 3 ч при 130оС в течение 3 ч, после чего прокаливают в токе сухого воздуха (содержание водяного пара не более 0,06 мас. % ), подаваемого с относительной объемной скоростью 1000 ч-1 при равномерном подъеме (50 град, в ч. ) температуры до 550оС с последующей выдержкой при этой температуре в течение 4 ч. Получают 460 г носителя, представляющего собой активный оксид алюминия, модифицированный ионами фтора в количестве 1,0 мас. % - остальное оксид алюминия.

40 г модифицированного фтором активного оксида алюминия пропитывают 56 мл водного раствора, содержащего 0,76 г платинохлористоводородной кислоты, в течение часа при комнатной температуре, затем поднимают температуру до 70-80оС и выдерживают до полного удаления избытка раствора, после чего повышают температуру до 110-140оС и выдерживают еще 3 ч.

Высушенные экструдаты оксида алюминия, содержащие фтор, платину и хлор, смешивают с 60,0 г активного оксида алюминия и размалывают в порошок с размерами частиц ≅ 250 мкм.

Полученный порошок пептизируют, используя в качестве пептизатора водный раствор, содержащий соляную кислоту (содержание хлора - 044 г ), формуют и сушат при постепенном подъеме температуры до 110-140 оС в течение 3 ч.

Полученные экструдаты пропитывают 140мл водного раствор, содержащего 0,49 г рениевой кислоты, 0,41 г хлористого кадмия, 0,46 г серной кислоты при комнатной температуре в течение часа, упаривают досуха при температуре 70-80оС. Затем катализатор сушат при температуре 110-140 оС в течение 3 ч и прокаливают в токе сухого воздуха при постепенном подъеме температуры до 500оС с выдержкой при этой температуре в течение 3 ч.

Прокаленный катализатор, содержащий. мас. % : платина 0,36; рений 0,36; кадмий 0,25; сера 0,15; фтор 0,4. хлор 1,00, остальное окись алюминия, восстанавливают в токе циркулирующего водорода при постепенном нагреве до 40оС с последующей выдержкой при той температуре в течение 3 ч и испытывают в риформинге бензиновой фракции, выкипающей в пределах 85-180оС, при следующих условиях: давление - 1,0 МПа, объемная скорость подачи сырья - 2,0 ч-1, циркуляция водородсодеpжащего газа 1200 гл/л cырья. Температуру, по котоpой судят об активности катализатора, подбирают таким образом, чтобы был получен риформат с октановым числом по исследовательскому методу (ИОЧ) 102. При этом в качестве селективности процесса с использованием данного катализатора принимают выход риформата с ИОЧ - 102.

Температура испытания составляет 489оС, выход риформата с ИОЧ = 102 равен 84,2 мас. % .

П р и м е р 2. 20 г модифицированного фтором активного оксида алюминия, содержащего 1 мас. % фтора, приготовленного по примеру 1, пропитывают28 мл водного раствора, содержащего 0,76 г платинохлористоводородной кислоты, упаривают и сушат по примеру.

Высушенные экструдаты оксида алюминия, содержащего фтор, платину и хлор, смешивают 80,0 г активного оксида алюминия и размалывают в порошок с размерами частиц ≅ 250 км.

Полученный порошок пептизируют, используя в качестве пептизатора водный раствор, содержащий соляну кислоту (содержание хлора - 0,27 г), 0,27 г рениевой кислоты и 0,46 г серной кислоты, формируют и сушат при постепенном подъеме температуры до 110-140оС в течение 3 ч.

Полученные экструдаты пропитывают 140 мл водного раствора, содержащего соляную кислоту (содержание хлора - 0,4 г), 0,32 г хлористого кадмия, сушат и прокаливают по примеру 1.

Прокаленный катализатор, содержащий мас, % : платина 0,36; рений 0,2; кадмий - 0,2; сера 0,15; фтор 0,2; хлор 1,2, остальное оксид алюминия восстанавливают и испытывают по примеру 1.

Температуру испытания составляет 491оС, выход риформата с ИОЧ= 102 равен 84,1 мас. % .

П р и м е р 3. 70 г модифицированного фтором активного оксида алюминия, приготовленного по примеру 1, пропитывают 98 мл водного раствора, содержащего 0,76 г платинохлористоводородной кислоты, упаривают и сушат по примеру 1,

Высушенные экструдаты оксида алюминия, содержащие фтор, платину и хлор, смешивают с 30 г активного оксида алюминия и размалывают в порошок с размерами частиц ≅ 250 мкм.

Полученный порошок пептизируют, используя в качестве пептизатора водный раствор, содержащий 0,46 г серной кислоты, формуют и сушат, как в примере 1.

Полученные экструдаты пропитывают 140 мл водного раствора, содержащего соляную кислоту (содержание хлора - 0,3 г), 0,73 г нитрата цинка, 0,27 г рениевой кислоты, сушат и прокаливают по примеру 1.

Прокаленный катализатор, содержащий, мас. % : платина 0,36; рений 0,2; цинка 0,25; сера 0,15; фтор 0,7; хлор 0,7, остальное оксид алюминия ; , восстанавливают и испытывают по примеру 1.

Температура испытания составляет 490оС, выход риформата и ИОЧ = 102 равен 84,1 мас. % .

П р и м е р 4. 100 г модифицированного фтором активного оксида алюминия, приготовленного по примеру 1, пропитывают 140 мл водного раствора, содержащего 0,76 платинохлористоводородной кислоты, упаривают и сушат по примеру 1.

Высушенные экструдаты оксида алюминия, содежащего фтор, платину, хлор, размалывают в порошок с размерами частиц ≅ 250 мкм.

Полученный порошок пептизируют. В качестве пептизатора используют водный раствор, содержащий 0,27 г рениевой кислоты и 0,46 г серной кислоты и 0,41 г хлористого водорода. Затем порошок формуют и сушат по примеру 1.

Полученные экструдаты пропитывают 140 мл водного раствора, содержащего 0,58 г нитрата цинка, сушат и прокаливают по примеру 1.

Прокаленный катализатор, содержащий, мас. % : платина 0,36; рений 0,2; цинк 0,2; сера 0,15. фтор 1,0; хлор 0,4; остальное оксид алюминия, восстанавливают и испытывают по примеру 1.

Темпеpатура испытания составляет 490оС, выход риформата с ИОЧ = 102 равен 83,8 мас. % .

П р и м е р 5. 40 г модифицированного фтором активного оксида алюминия, приготовленного по примеру 1, пропитывают 56 мл водного раствора, содержащего 0,76 г платинохлористоводородной кислоты упаривают и сушат по примеру 1.

Высушенные экструдаты оксида алюминия, содержащие фтор, платину и хлор, смешивают с 60 г активного оксида алюминия и размалывают в порошок с размерами частиц ≅ 250 мкм.

Полученный порошок пептизируют, используя в качестве пептизатора водный раствор, содержащий соляную кислоту (содержание хлора - 0,16 г), 0,64 г хлорида титана (III), формуют и сушат по примеру 1.

Полученные экструдаты пропитывают 140 мл водного раствора, содеpжащего 2,11 г нитрата магнитя и 0,46 г серной кислоты, сушат и прокаливают по примеру 1.

Прокаленный катализатор, содержащий, мас, % : платина 0,36; титан 0,2. магний 0,2; сера 0,15. фтор 0,4. хлор 1,0, остальное оксид алюминия, восстанавливают и испытывают по примеру 1,

Температура испытания составляет 489оС, выход риформата с ИОЧ - 102 равен 84,1 мас. % .

П р и м е р 6. Катализатор готовят по примеру 3 с той разницей, что в качестве пептизатора используют водный раствор, содержащий соляную кислоту (содержание хлора - 0,4 г), 0,27 г рениевой кислоты и 0,46 г серной кислоты, формуют и сушат по примеру 1.

Полученные экструдаты пропитывают 140 мл водного раствора, содержащего соляную кислоту (содержание хлора - 0,37 г) и 0,32 г хлорида кадмия, сушат и прокаливают по примеру 1. Прокаленный катализатор, содержащий, мас. % : платина 0,36; рений 0,2; кадмий 0,2; сера 0,15; фтор 0,7; хлор 1,3, остальное оксид алюминия, восстанавливают и испытывают по примеру 1.

Температура испытания составляет 492оС, выход риформата с ИОЧ = 102 равен 83,9 мас. % .

П р и м е р 7 (прототип). Одну порцию носителя готовят аналогично примеру 1 с тем отличием, что к суспензии добавляют 17,54 мл раствора плавиковой кислоты (концентрация 24,0 г/л). Получают 50 г носителя, представляющего собой активный оксид алюминия, модифицированный ионом фтора в количестве 0,8 мас. % .

Полученный таким способом носитель пропитывают аналогично примеру 1 70 мл водного раствора, содержащего 0,49 г рениевой кислоты, 0,41 г хлористого кадмия, 1,05 г уксусной кислоты, сушку и прокаливание проводят аналогично примеру 1.

Вторую порцию носителя в количестве 50 г, представляющего собой γ -Al2O3. пропитывают 70 мл водного раствора, содержащего 0,76 платинохлористоводородной кислоты, 0,52 г хлористого водорода, 1,05 г уксусной кислоты, по условиям примера 1. Сушку и прокаливание проводят также по условиям примера 1.

Полученные таким способом композиции спешивают, размалывают в порошок, после чего полученный порошок пептизируют, используя в качестве пептизатора воду, затем формуют, сушат и прокаливают по условиям примера 1.

Полученный по способу, описанному в прототипе катализатор, содержащий, мас. % : платина 0,36, рений 0,36; кадмий 0,25; хлор 1,0; фтор 0,4, испытывают по условиям примера 1 с тем отличием, что при подаче сырья вносят серу.

Температура опыта составила 493оС, выход риформата с ИОЧ = 102 равен 82,6 мас. % . (56) Химия и технология топлив и масел, 1977, N 1. с. 16-20.

Авторское свидетельство СССР N 167840, кл. С 01 F 7/52, 1964.

Патент США N 3883419, кл. С 10 g 35/08, опублик. 1975.

Патент Великобритании N 1331318, кл. В1Е, опублик. 1973.

Патент США N 3951782, кл. С 10 g 35/08, опублик. 1976.

Патент США N 4303500, кл. С 10 g 35/85, опублик. 1981.

Сеттерфильд Ч. Практический курс гетерогенного катализа . М. : Мир, 1981, с. 323.

Маслянский Г. Н. , Шапиро Р. Н. , Каталитический риформинг бензинов, Л. : Химия, 1985, с. 75.

Патент СССР N 294.297. кл. В 01 J 23/40, 1969.

Патент США N 4482449, кл. С 10 G 35/085, опулик. 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2032465C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2010601C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2471854C1 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2232047C1 |

| НОСИТЕЛЬ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ), СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА РИФОРМИНГА (ВАРИАНТЫ) И СПОСОБ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2014 |

|

RU2560161C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРЫ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2164445C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРОВ ДЛЯ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ И НЕФТЕХИМИЧЕСКИХ ПРОЦЕССОВ | 1998 |

|

RU2145520C1 |

| Способ получения алюмооксидного металлсодержащего катализатора переработки углеводородного сырья (варианты) | 2019 |

|

RU2704014C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2019557C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2016 |

|

RU2635353C1 |

Использование: нефтепереработка и нефтехимия. Сущность изобретения: осажденный гидроксид алюминия обрабатывают плавиковой кислотой. Модифицированный ионами фтора гидроксид алюминия подсушивают и формуют в гранулы. Гранулы сушат и прокаливают. Пропитывают раствором платинохлористоводородной кислоты. Сушат и смешивают с активным оксидом алюминия. Размалывают в порошок. Порошок пептизируют. В качестве пептизатора используют соединения хлора или соединения серы, или соединения хлора и/или серы и промотора. Формуют, сушат. Полученные экструданты пропитывают водным раствором, содержащим соединения промотора или соединения промотора и соединения серы или хлора. Катализатор сушат и прокаливают. Полученный катализатор восстанавливают в токе циркулирующего водорода. 1 табл.

СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ, включающий обработку осажденного гидроксида алюминия плавиковой кислотой, пропитку фторированного оксида алюминия водным раствором платинохлористоводородной кислоты, введение промоторов, хлора, серы, смешение, размол в порошок, пептизацию, формовку, сушку и прокаливание катализатора, отличающийся тем, что после пропитки фторированный оксид алюминия смешивают с активным оксидом алюминия, введение промоторов осуществляют на стадии пептизации и после формовки или после формовки, серу вводят на стадии пептизации или после формовки, хлор вводят на стадии пептизации и/или после формовки.

Авторы

Даты

1994-04-15—Публикация

1992-07-15—Подача