Настоящее изобретение относится к способу очистки изохинолина методом кристаллизации.

Изохинолин является важным исходным продуктом для производства лекарственных средств и сенсибилизирующих красителей. Кроме того, изохинолин применяется в качестве растворителя и экстрагента. При комнатной температуре очищенный изохинолин образует бесцветные кристаллы, имеющие точку плавления 26,5oС, и при нормальном давлении он имеет точку кипения 243,25oС.

Известно, что изохинолин получают путем перегонки битумной каменноугольной смолы, в которой он содержится в концентрации около 0,06% по массе. Подходящие способы получения изохинолина из битумной каменноугольной смолы описаны Франком и Коллином (H.-G.Frank and G.Collin "Bituminous coal tar", Springer-Verlag, Berlin, 1968, page 60 to 64). Обычно исходной точкой является метилнафталиновая фракция, имеющая точку кипения в диапазоне приблизительно 240-245oС, экстрагированная либо непосредственно при непрерывной перегонке неочищенной смолы, либо полученная при помощи приготовления абсорбционного масла. Неочищенный хинолин получают из метилнафталиновой фракции, которая содержит приблизительно 55 мас.% хинолина (точка кипения 237,1oС), 13 мас.% изохинолина (точка кипения 243,2oС) и 8 мас.% хинальдина (точка кипения 247,6oС), путем экстрагирования серной кислотой и последующей реакцией сернокислого основания с гидроксидом аммония. Результатом перегонки неочищенного хинолина являются различные фракции дистиллята, включающие фракцию, обогащенную изохинолином, содержащую приблизительно 70 мас.% иэохинолина ("изохинолин 70"). Изохинолин со степенью очистки до 95% может быть получен из этого неочищенного продукта путем фракционной перегонки. Более высокое качество изохинолина не может быть достигнуто методом перегонки, так как качество ограничено сопутствующими кипящими веществами. Также известно, что полученный путем кристаллизации дистиллят дополнительно очищают до степени чистоты 99,9%.

Из JP-01153679 (Chemical Abstracts 111:174007) известно, что изохинолин очищают путем множественной кристаллизации от триалкиламинов как растворителей до степени чистоты 99,9% с выходом продукта до 62%.

Недостатком данного способа является необходимость множественной кристаллизации изохинолина. Дополнительным недостатком является то, что этот способ предусматривает применение растворителей, остатки которых должны быть удалены из конечного продукта последующей кристаллизацией.

В JP-02049770 (Chemical Abstracts 113:6184) предложен способ очистки изохинолина, в котором 90%-ный изохинолин из препарата битумной каменноугольной смолы сначала смешивают с бензолом в качестве растворителя, охлажденного до -20oС, и полученные кристаллы промывают гексаном при 21oС. Изохинолин, полученный согласно способу, с выходом продукта 46% показывает степень чистоты 99,6%.

Недостатком данного способа опять же является применение растворителей для кристаллизации, остатки которых должны быть удалены из конечного продукта путем перегонки.

В JP-03034970 (Chemical Abstracts 114:247160) раскрыт способ очистки изохинолина, в котором, по крайней мере, 90% изохинолина реагирует с хлоридом меди(II) в этаноле с образованием соответствующего комплекса меди. 99,8% изохинолина получают из комплекса меди, выделенного из маточного раствора и промытого этанолом, путем обработки водным раствором гидроксида щелочного металла, экстракции бензолом и последующей перегонки органической фазы. Данный способ также включает в себя ряд дорогостоящих стадий и поэтому не подходит для крупномасштабного производства очищенного изохинолина.

Целью настоящего изобретения является разработка усовершенствованного способа очистки изохинолина, в котором изохинолин может быть получен исходя из, по меньшей мере, 85%-ного изохинолина, полученного в результате обработки битумной каменноугольной смолы путем однократной его кристаллизации с чистотой, по крайней мере, 97%. В частности, кристаллизация также может быть проведена без использования растворителей.

Эта цель достигается тем, что содержание хинолина во фракции изохинолина доводят приблизительно до 1 мас.%, а содержание хинальдина приблизительно до 8 мас.%, и указанную фракцию затем подвергают кристаллизации.

Согласно настоящему изобретению было установлено, что кристаллизация изохинолина протекает особенно успешно, когда в исходном продукте содержание хинолина менее чем приблизительно 1 мас.% и содержание хинальдина менее чем приблизительно 8 мас. %. Этот результат не являлся очевидным, так как ожидалось обратное поведение из-за температуры плавления вышеупомянутых примесей (хинолин: Тпл -14,2oС; хинальдин: Тпл -1oС).

По способу настоящего изобретения можно изохинолин с относительно малой степенью загрязнения (>85%) довести до чистого посредством единственной стадии, которая позволяет применять изохинолин в качестве исходного продукта для производства фармацевтических препаратов (>97%).

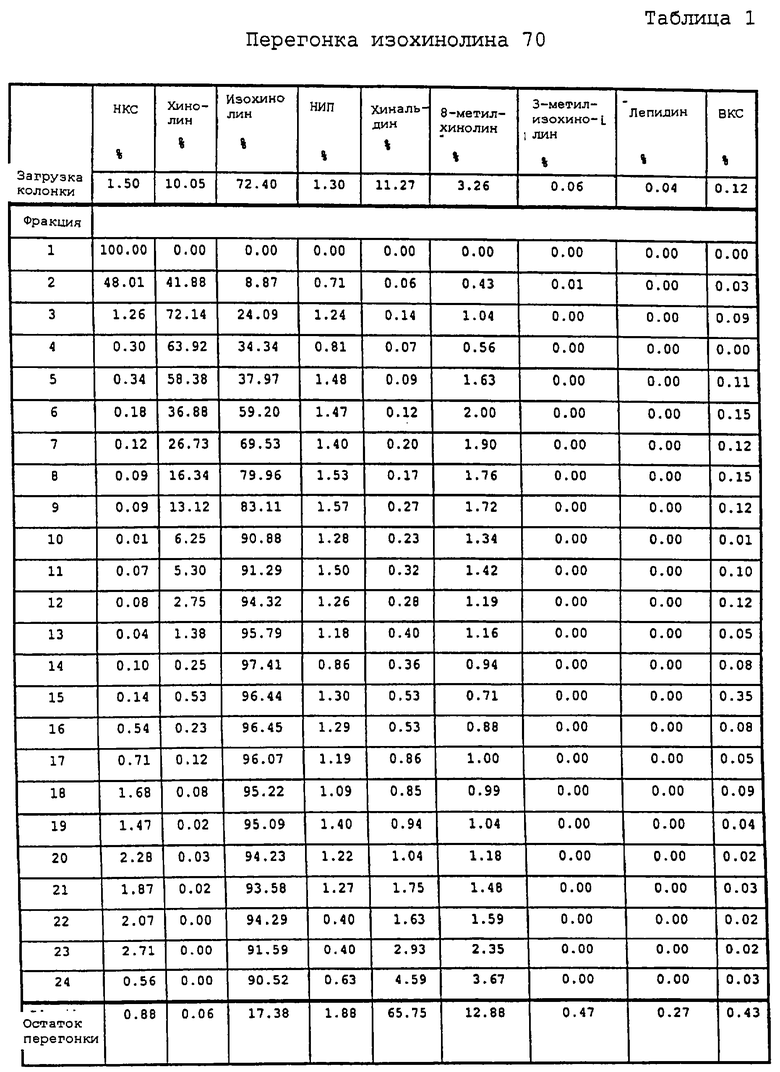

В процессе обработки битумной каменноугольной смолы накапливается фракция, богатая изохинолином, содержащая приблизительно 70 мас.% изохинолина. Данная фракция изохинолина 70 подвергается фракционной перегонке, посредством чего достигается содержание изохинолина приблизительно 85-90 мас.%. Перегонку предпочтительно проводят на оборудовании, оснащенном колонкой, в частности на насыпной колонке. Перегонка может проводиться при нормальном давлении. Предпочтительно ее проводят при давлении на входе колонки 100-300 мбар, в частности 120-180 мбар. Было доказано, что наиболее предпочтительное давление на входе колонки составляет приблизительно 150 мбар. Перегонку предпочтительно проводят при температуре на входе колонки 165-180oС, в частности 170-175oС. Коэффициент орошения может выбираться любым. Однако коэффициент орошения приблизительно 1:20 оказался наиболее предпочтительным.

Состав полученных после перегонки фракций определяют соответствующими методами, такими как хроматография, в частности газовая хроматография. Как правило, основное соотношение фракций, составляющих дистиллят (приблизительно 40-50 мас.% относительно количества исходного продукта), составляет приблизительно 95 мас.% изохинолина. Только приблизительно 2-4 мас. % фракций относительно количества исходного продукта содержит более чем 95 мас.% изохинолина.

Исходный продукт, который может применяться для способа кристаллизации согласно настоящему изобретению, может быть получен путем объединения фракций, полученных при перегонке изохинолина 70, так что смесь содержит максимум 1 мас. % хинолина и максимум 8 мас.% хинальдина. Как правило, количество объединенных фракций, которые удовлетворяют данным условиям, составляет приблизительно 15-20 мас.% относительно количества исходного продукта. Объединенные фракции соответственно в среднем содержат приблизительно 0,5 мас. % хинолина и приблизительно 4-5 мас.% хинальдина.

Кристаллизация может быть проведена в соответствии со стандартными методами кристаллизации, в частности суспензионной кристаллизацией. Суспензионная кристаллизация может включать центрифугирование маточного раствора и/или частичное плавление. Предпочтительно, суспензионную кристаллизацию проводят путем центрифугирования маточного раствора.

Также возможно добавить к суспензии разбавитель, такой как толуол или ареол, например ареол VE. Ареол VE является легкой ароматической смесью, содержащей бензол, толуол и ксилол в качестве основных составных частей. Обычно добавление разбавителей, однако, обходится без, как это требуется, дополнительного выделения остатков растворителя отгонкой из конечного продукта. Особенным преимуществом способа согласно настоящему изобретению является то, что замечательный выход продукта может быть достигнут без добавления разбавителей.

В соответствии с предпочтительным осуществлением изобретения объединенные фракции изохинолина из фракционной перегонки сначала замораживают в соответствующем контейнере, в частности в контейнере с двойными стенками, для кристаллизации при температуре 5-18oС, в частности 11-14oС, и перемешивают при этой температуре в течение 0,5-3 часов, например, приблизительно 1 час. Затем активную массу кристаллизации быстро центрифугируют в предварительно охлажденной центрифуге. Полученное содержание изохинолина в среднем составляет более чем 97 мас.%.

Способ по настоящему изобретению более подробно описан в следующих примерах. Все процентные данные, содержащиеся в табл. 1-5, относятся к массе.

Пример 1

Получение изохинолина 90 путем перегонки изохинолина 70

Изохинолин 70 очищали фракционно на 2 м лабораторной колонке (насыпной колонке при давлении на входе 150 мбар, температуре на входе 170-175oС и коэффициенте орошения 1: 20. Во время перегонки было достигнуто максимальное содержание изохинолина 97,4 мас.%. Выход изохинолина 95 составил 41,9% от загрузки колонки или 57,8% относительно изохинолина в загрузке колонки.

Фракции, описанные в табл. 1, были получены во время перегонки. Акронимы "НКС", "НИП" и "ВКС", используемые в табл. 1 и в последующих таблицах, установлены для "низкокипящих соединений", "неидентифицируемых пиков" и "высококипящих соединений".

Пример 2

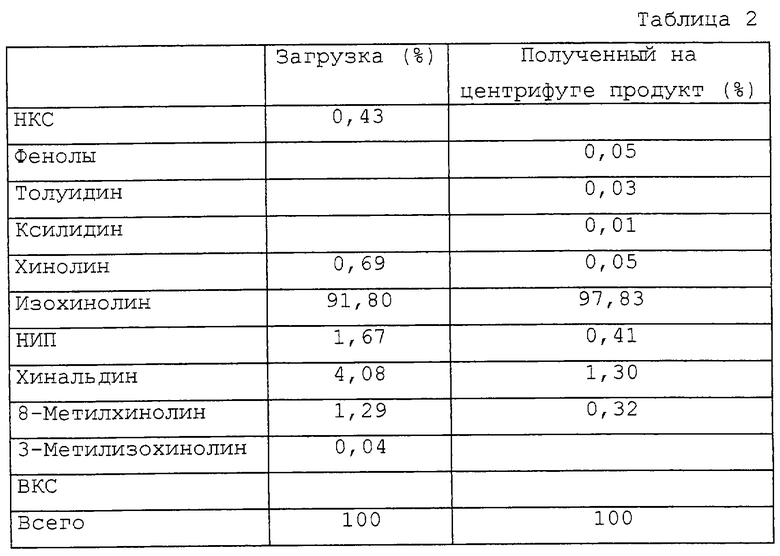

Кристаллизация изохинолина

Фракцию изохинолина, полученную по примеру 1, содержащую 91,8 мас.% изохинолина и композицию, приведенную в табл. 2, охлаждали до 13oС в контейнере с двойными стенками для кристаллизации и медленно перемешивали при этой температуре в течение 1 часа. Затем активную массу кристаллизации быстро центрифугировали в предварительно охлажденной центрифуге (полученное на центрифуге масло: 52,2 мас.%; полученный на центрифуге продукт: 43,1 мас.%). Полученный на центрифуге продукт показывал содержание изохинолина 97,83 мас.%. Выход очищенного изохинолина составил 43,1% от загрузки или 45,9% относительно изохинолина в загрузке. Остальной состав продукта, полученного на центрифуге, показан в табл. 2.

Пример 3

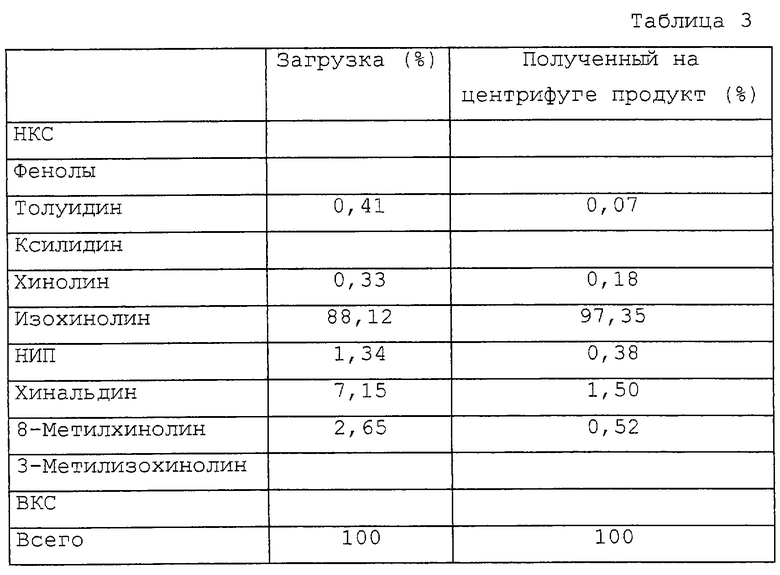

Кристаллизация изохинолина

Фракцию изохинолина, полученную в примере 1, содержащую 88,12 мас.% изохинолина и композицию, приведенную в табл. 3, охлаждали до 12oС в контейнере с двойными стенками для кристаллизации и медленно перемешивали при этой температуре в течение 1 часа. Затем активную массу кристаллизации быстро центрифугировали в предварительно охлажденной центрифуге (полученное на центрифуге масло: 49,9 мас.%; полученный на центрифуге продукт: 47,2 мас.%). Полученный на центрифуге продукт показывал чистоту 97,35%. Выход очищенного изохинолина составлял 47,2% от загрузки или 52,1% относительно изохинолина в загрузке. Остальной состав полученного на центрифуге продукта показан в табл. 3.

Пример 4

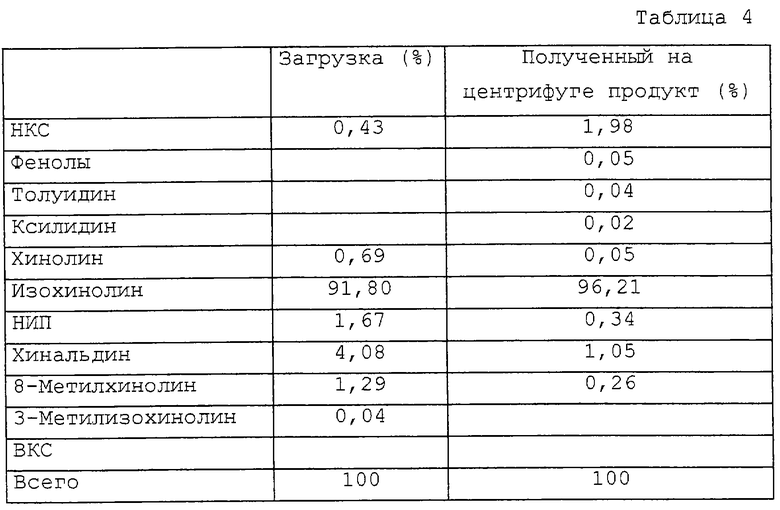

Кристаллизация изохинолина с добавлением разбавителей.

Фракцию изохинолина, полученную в примере 1, содержащую 91,8 мас.% изохинолина и композицию, приведенную в табл. 4, смешивали с 10 мас.% разбавителем арсолом VE относительно количества фракции изохинолина и охлаждали до 4oС в контейнере с двойными стенками для кристаллизации, затем медленно перемешивали при этой температуре в течение 1 часа. Затем активную массу кристаллизации быстро центрифугировали в предварительно охлажденной центрифуге (полученное на центрифуге масло: 70,1 мас.%; полученный на центрифуге продукт: 29,6 мас. %). Полученный на центрифуге продукт показывал чистоту 96,21%. Выход очищенного изохинолина составил 29,6% от загрузки или 34,13% относительно изохинолина в загрузке. Остальной состав полученного на центрифуге продукта показан в табл. 4.

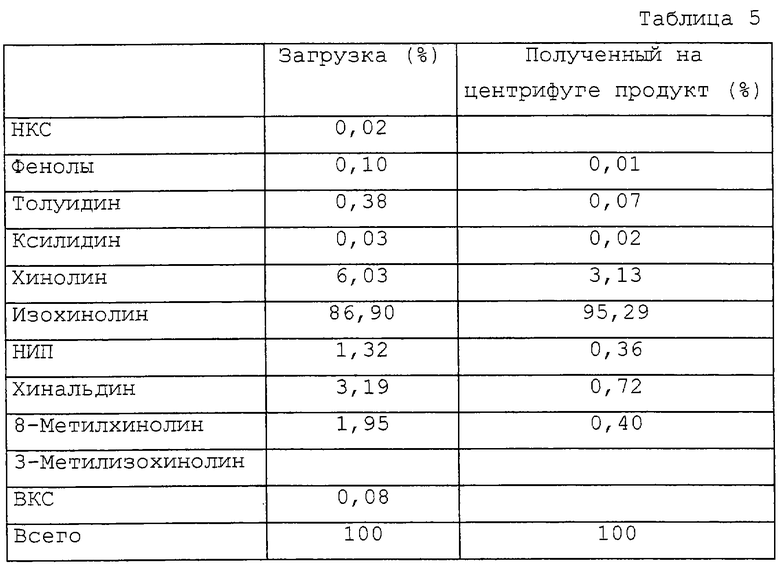

Пример 5 (Сравнительный пример)

Кристаллизация изохинолина, обогащенного хинолином

Фракцию изохинолина, полученную в примере 1, содержащую 86,9 мас.% изохинолина, 6,03 мас.% хинолина и остальную композицию, приведенную в табл. 5, охлаждали до 13oС в контейнере с двойными стенками для кристаллизации и медленно перемешивали при этой температуре в течение 1 часа. Затем активную массу кристаллизации быстро центрифугировали в предварительно охлажденной центрифуге (полученное на центрифуге масло: 53 мас.%; полученный на центрифуге продукт: 46,7 мас.%). Выход очищенного изохинолина составил 46,7% от загрузки или 51,2% относительно изохинолина в загрузке. Полученный на центрифуге продукт показывал чистоту 95,29%. Остальной состав полученного на центрифуге продукта показан в табл. 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ХИНАЛЬДИНА | 1998 |

|

RU2202545C2 |

| СПОСОБ УДАЛЕНИЯ ИОНОВ МЕТАЛЛОВ ИЗ СМЕСЕЙ КРЕЗОЛОВ | 1999 |

|

RU2202533C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТРАЦЕНА И КАРБАЗОЛА ПУТЕМ КРИСТАЛЛИЗАЦИИ РАСПЛАВА | 2002 |

|

RU2243202C1 |

| Способ выделения изохинолина из технической изохинолиновой фракции каменноугольной смолы | 1985 |

|

SU1325046A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ФРАКЦИИ СЫРЫХ ХИНОЛИНОВЫХ ОСНОВАНИЙ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА НА СОСТАВЛЯЮЩИЕ | 2008 |

|

RU2387989C1 |

| Способ получения связующего для электродов | 1985 |

|

SU1351516A3 |

| СПОСОБ ВЫДЕЛЕНИЯ ФЕНОЛА ИЗ ФЕНОЛСОДЕРЖАЩИХ ПОТОКОВ ПРОИЗВОДСТВА БИСФЕНОЛА А | 2005 |

|

RU2401255C2 |

| Способ выделения хинолиновых оснований | 1986 |

|

SU1549951A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИНАЛЬДИНА | 1965 |

|

SU172806A1 |

| Способ получения высокоароматического пекообразного продукта | 1981 |

|

SU1048988A3 |

Изобретение относится к способу очистки изохинолина, который заключается в том, что фракцию изохинолина, полученную путем обработки битумной каменноугольной смолы, содержащую приблизительно до 1 мас.% хинолина и приблизительно до 8 мас.% хинальдина, охлаждают до температуры 4-18oС и проводят суспензионную кристаллизацию путем центрифугирования маточного раствора. 1 з.п.ф-лы, 5 табл.

| ВЗРЫВНОЙ СПОСОБ ТРАНСФОРМАЦИИ МАГНИТНОГО ПОТОКА | 2011 |

|

RU2483420C2 |

| 0 |

|

SU159842A1 | |

| СПОСОБ ВЬЩЕЛЕНИЯ ИЗОХИНОЛИНАНОЙ СМОЛЫ | 0 |

|

SU164602A1 |

Авторы

Даты

2004-02-27—Публикация

1999-11-03—Подача