Изобретение относится к способу получения высокоароматического, схо ного с каменноугольным пенсом, продукта переработки угля путем растворения размолотого угля с помощью высококипящих ароматических растворителей при повышенной температуре и может быть использовано в нефтеперерабатывающей и углехимической промышленности. Известен способ получения высоко ароматического пекообразного продук та пу.тем термического растворения смеси пылевидного угля, уяжелого масла и пека растворителем при 33040р С в течение 30-240. мин В качестве растворителя использу ют антраценовое, креозотовое масла, тет-рагидрофуран, пиридин или хинолк Наиболее близким к изобретению является способ .получения высокоароматического пекообразного продук та путем смешения измельченного уг ля с ароматическим растворителем с образованием суспензии и обработки ее при повышенной температуре в течение 1-3 ч. Уголь, смешивают с растворителем в соотношении 1:{1,S2,5) и процесс осущест.вляйот при 250 300°С и. давлении 3-20 барШ. К недостаткам способа откосятся применение повьдиюнного давления и недостаточно высокая степень разлож ния угля, не превышающая 61%. . Цель изобретения -. повьаяение эффективности процесса. Пс/ставленная цель достигается ; тем, что согласно способу получения высокоароматического пекообразного продукта путем смешения измельченно го угля ,с эастворителем - смесью ар матических масел, которые получены из угля и 50% которых выкипает при 4О5-583 с, при следукяцем соотношени компонентов в суспензии, мае.%; Уголь20-34 Смесь арома. тических :. масел,которые получе- . ны из угля и 50% которых выкипает при 405-583 С 6.6-80 или с растворителем - смесью аромат ческих масел с добавкой ароматического каменноугольного -дистиллята, кипящего при 210-385 С,, или с добавкой остатка крекинга с температурой на.чала кииения 207-210 С при следукнцем соотношении компонентов в Ьуспензйи, мас.%: Уголь34-50 Смесь ароматическихмасел,которые получены из угля и 50.% которых выкипает при 405-583 0 36-40 Аро гатический каменноуголь- . ный дистиллят или остаттэк , крекинга с температурой начала кипеаия 207-210С10-30 и полученную суспензию обрабатывают при 280-380 С и атмосферном давлении в течении 1-3 ч с .возвратом образующейся- в.процессе сконденсированной части реакционного газа в процесс. Предлатаемый способ осуществляют, например, в обычных обогреваемых ретортах, снабженных обратным холодильником и мешалкой. При реакционном периоде меньше 1 ч значительно снижается доля растворенного угля. Увеличение реакционного периода выше 3 ч, однако, не дакт повышения выходов. Получаемый в результате реакции продукт известными приемами, например фильтрацией, перегонкой или отстаиванием с помэщью промотора, можно разделить -на малоэольный угольный экстракт, пригодный для получения таких углеродных продуктов, как электродный кокс, связующие и уголь- .ные волокна, и богатый минеральными веществами остаток. Сорт применяемого угля может колебаться в широких пределах, но целесообразно использовать в качестг .. ве исходных материалов каменные с высоким содержанием летучих вещест например газопламенные или пламенные угли. Эти угли составляют самую большую ласть всех угольных месторождений и менее пригодны для производства каменноугольного кокса. Однако можно применить и углы с низким содержанием летучих веществ, например тощие или бурые угли. Согласно предлагаемому способу в качестве ароматических растворителей с выцокой точкой кипения применяют наряду с обычным каменноугольным пеком прежде всего дистилляты, полу-, чаемые в результате переработки каменноугольного пека, в частности дистилляты, получаемые в результате обработки каменноугольного пека нагревом и давлением или коксования твердого битумного пека. Каменноугольный пек получают в результате первичной перегонки каменноугольной смолы в количестве 50-55% с точкой размягчения 65-75С (по Кремеру и CapHOBj). Однако пеки, размягчающиеся в этих температурных, пределах, нельзя применить непосред- ственно в качестве таких углеродистых предшественников, как связующие для электродов, твердый битумны,пе или пековый кокс. Поэтому приходитс подвергать их дальнейшей переработк нагревом и давлением по известным способам. -.В результате осуществления назва ных процессов в.качестве дистиллято получают высококипящие углеводородные смеси с высоким содержанием ; ароматических соединений. Эти смеси имеют среднюю точку кипения свьпие 350.С и тем самым закипают заметно . вьлше фракций антраценового масла, обычно рекомендуемых для извлечения угля. , .; : . Ввиду того, что указанные дистилляты имеются только в ограниченн количестве и что обычные пеки их перерабатываемости в связующие для электродов тоже не имеются в нё ограниченном количестве, предусмотр на возможность, расширения базы paiCTворителей такими добавками, как йасла из каменноугольной смолы с более низкой точкой кипения, например отфильтрованное антраценовое маслр и каменноугольное поглотительное маело, и ароматические углеводороды, . получае:мые в виде остатков после крекирования и перегонки минеральных масел. Эти дополиительные раствори тели применяют в сочетании со смё-сями ароматических углеводородов с весьма высокими точками кипения. Пример. 34 вес.ч. размолотого газопламенного угля типа Вестёр хольта (Westerholt) (зольность 6,5%, содержание летучих веществ без воды и золы 38,5%) вместе с 66 вес.ч. пекового дистиллята, полученного в результате обработки нагревом и давлением обычного каменноугольного пека ( средняя точка кип. 420с , при перемешивании и обратным холодил ником растворяют при атмосферном дав лении при . Период реакции 2ч. В полученном таким образом пекробразном продукте переработки точкой размягчения.. ( по Кремеру и Сарнову) 81% угля разложено, Т.е.., переведено в растворимую в хинолине форму.. | П р и м е р 2. Осуществляют аналогично примеру 1, но в качестве растворителя применяют смесь 36 вес. пекового дистиллята, полученного в результате обработки нагревом и давлением каменноугольного пека и 30 вес.ч. отфильтрованного антра- ценового масла (пределы кипения 300-385 С). Обработку суспензии осуществляют также, как в примере 1-. Полученный таким образом пенообразный продукт переработки угля имеет точку размягчения ( по Кремеру и Сарнову). Степень разложения угля . . Примерз. Осуществляют аналогично примеру 1, но в. качестве растворителя применяют смесь 36 вес.ч. пекового дистиллята, полученного в . ре.зультате обработки нагревом и давр лением каменноугольного пека и 30 вес.ч. высокоароматического масла, .полученного в качестве остатка после пиролизанафты, (температура начала кипения 207С. Обработку суспензии осуществляют Также, как в примере 1. Получают пекообраэный продукт переработки угля с точкой размягчения (по Кремеру и Сарнову. Степень разложения угля 77%. П р и м е р 4. Осуществляют аналогично примеру 1, но в качестве растворителя .применяют смесь 36 вес.ч. пекового дистиллята, полученного в результате обработки нагревом и давлением каменноугольного пека и 30 вес.ч. масла, полученного в качестве остатка после каталитического расщепления тяжелого газойля (содержание ароматических углеводородов - 76%, температура нач.ала К 1пения 210с) . Обработка суспензии, как в примере 1. Точка размягчения пекообразного продукта переработки угля ( по Кремеру и Сарнову, степень разложения угля 63%. П РИМ е р 5. 36 вес.ч. обычного. ка1уюнноугольного пека (точка размягчения 6,3°с) расплавляют при 180С в 30 вес.ч. отфильтрованного антраценового масла (пределы кипения 300-385 С). В этой смеси растворителей растворяют 34 вес.ч. газопламенного угля типа Вестерхольта, как в примере 1. ПекообразныЙ продукт переработки угля имеет точку размягчения . Степень разложения угля 68%. П р и м е р 6. 50 вес.ч. газопламенного угля типа Вестерхольта обрабатывают 3 ч при , как в примере 1, в смеси с 10 вес.ч. поглотительного каменногоугольного масла (пределы кипения 210-300°С и 40 вес.ч. пекового дистиллята (температура начала кипения 355°С; 90% до ),; ПекообразныЙ продукт переработки угля имеет точку размягчения , Степень разложения угля 70%. Прймер7. 20 вес.ч. газопламенного угля типа Вестерхольта в течение часа при растворяют, как в примере 1, в 80 вес.ч. пекового дистиллята, полученного в результате обработки давлением и нагре.вом обычного каменноугольного пека. ПекообразныЙ, остаток имеет точку размягчения ,С. Степень разложения угля 83%.

,П р и м е р 8 (.сравнительный. 34 вес.ч. газопламенного угля типа Вестерхольта с интенсивнь л перемешиванием обрабатывают 2 ч с 66 вес.ч. пекового дистиллята, полученного в результате -обработки нагревом и давлением каменноугольного пека со сред,ней точкой кипения при ЗЗОС. Максимальное давление во время реакции составляет 13 бар.

Полученный таким образом продукт переработки угля имеет точку размягчения (.по Кремеру и Сариову). Степень разложения угля составляет только 61%.

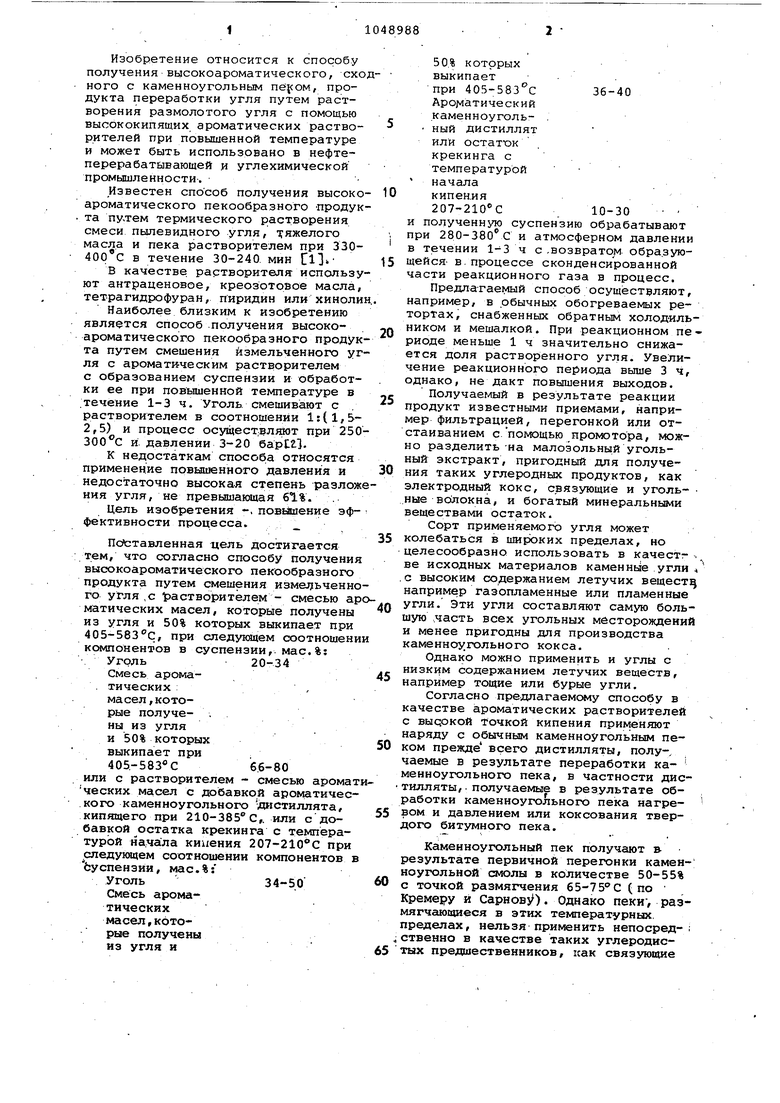

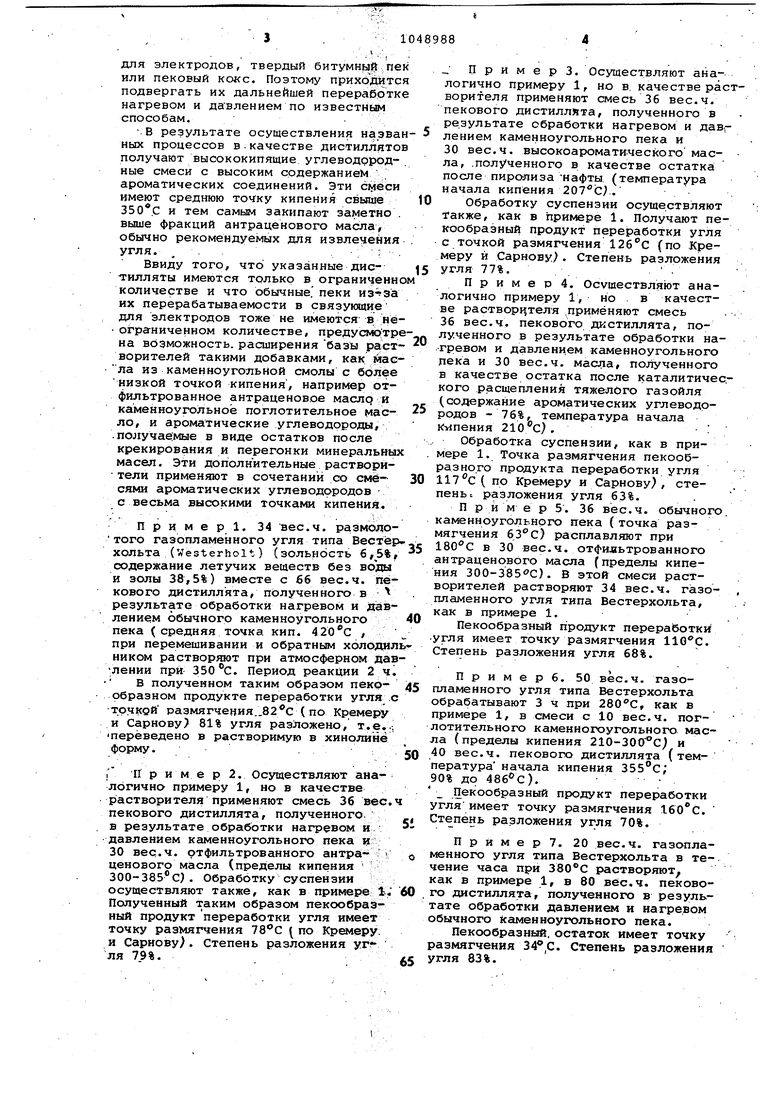

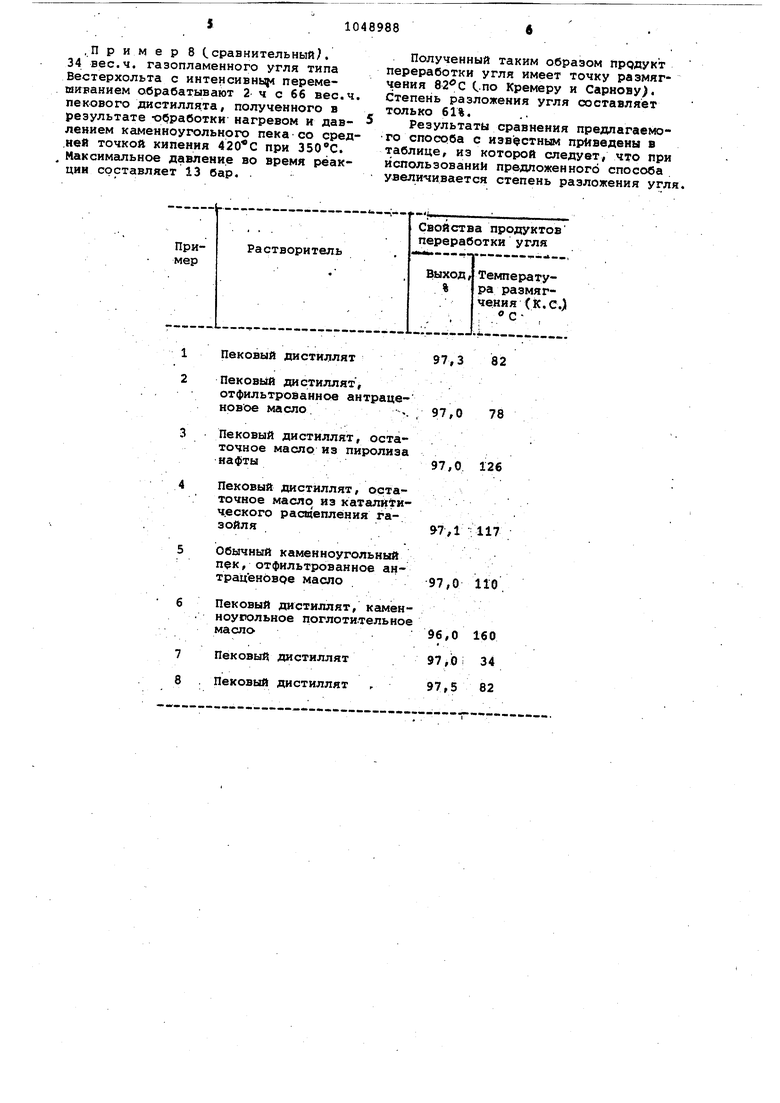

Результаты сравнения предлагаемого способа с известным приведены в таблице, из которой следует, что при йспользованин предложенного способа увеличивается степень разложения угл

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ растворения угля | 1981 |

|

SU1055338A3 |

| Способ получения углеродистого связующего | 1981 |

|

SU1055337A3 |

| Способ получения углеводородсодержащего связующего для топливных брикетов | 1980 |

|

SU1450750A3 |

| Способ получения высокоароматического пекообразного продукта из угля | 1980 |

|

SU959630A3 |

| Способ получения связующего для электродов | 1985 |

|

SU1351516A3 |

| Способ коксования высококипящих ароматических углеводородов | 1981 |

|

SU1138034A3 |

| Связующее для угольных брикетов | 1978 |

|

SU988196A3 |

| Способ получения сырьевого материала для изготовления игольчатого кокса | 1977 |

|

SU1052163A3 |

| Способ получения смолистого пекового материала | 1989 |

|

SU1826985A3 |

| Способ получения смолистого пекового материала | 1991 |

|

SU1838375A3 |

СПОСОБПОЛУЧЕНИЯ ВЫСОКОАРОМАТИЧЕСКОГО ПЕКООБРАЗНОГО ПРОДУКТА путем смешения измельченного угля е ароматическим растворителем с о6разрванием суспензии и обработки ее при повышенной температуре в течение 1-3 ч, о т л и. ч. а ющ и и с я тем, что, с целью повышения эффектив ности Процесса, в качестве ароматич@с« кого растворителя применяют смесь ароматических масел, которые получены из угля и 50% которых выкипае , при 405-583 0, при следующем соотношении компонентов в суспензии, мас.%: Уголь20-34 Смесь ароматических масел, которые получены из угля и 50% которых выкипает при 405-583 °С.66.-80 или используют указанный растворитель с добавкой ароматического каменноугольного дистиллята, кипящего при 210-3., или ocTeiTKa крекинга с температурой начала кипения 207210 с при следующем соотношении компонентов в суспензии, мае. %: 34-50 УГОЛЬ -, Смесь ароматических -масел, которые получены из угля и 50% которых . выкипает при 405-583 С 36-40 (7) Ароматический каменноУГОЛЬНЫ Й дистиллят, кипящий при 210-385С или остаток крекинга с температурой на-. чала кипения 00 207-210 С10-30 и полученную суспензию обрабатывают со при 280-380 С и атмосферном давле00 00 нии с возвратом образующейся в процессе сконденсированной части реакцйоннйго газа в процесс.

Пековый дистиллят 97,3 82

ПековЫй дистиллят, . отфильтрованное антраценовое масло. . / 97,0 78

Пековый дистиллят, остаточное масло из пиролиза

яафты. 97,0. 126

Пековый дистиллят, остаточное масло из каталй ич.еского расщепления газойля97,1 117

Обычный каменноугольный

пек, отфильтрованное ан- . , траЦенбвое масло 97,0 110

Пековый дистиллят, кг1менноугольное поглотительное

масло. 96,0 160

Пековый дистиллят 97,Оi 34

, Пековый дистиллят , 82

31,1

7,6

31,8

8,3

3 37,9 8,8

4 38,1

13,1 . 33,0 2,35 63

39,3

11,6

Кокс (Б.К.) - остаток после коксования (По Брокманну и Муку Г.

24,7 2,40 81

23,7 2,35 79

28,8 2,41 77

33,8 2,40

68

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| кл | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ФРГ 2944689, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1983-10-15—Публикация

1981-09-03—Подача