Изобретение относится к металлообработке и может быть использовано для обработки закрытых торцов в станках, работающих по автоматическому циклу.

Известен зенкер фирмы Erix (Кузнецов Ю. И. , Маслов А. Р. , Байков А. Н. Оснастка для станков с ЧПУ. Справочник. М. : Машиностроение, 1990, рис. 24, с. 242), в оправке которого смонтирован откидной резец, вращающийся на оси, параллельной оси оправки и приводимый в рабочее или нерабочее состояние под действием центробежных сил.

Недостатком зенкера является невысокая надежность, так как отвод резца осуществляется силами трения при контакте резца с обработанной поверхностью во время обратного хода оправки. При достаточно быстром отводе оправки возможно заклинивание резца и поломка устройства.

Известна резцовая головка, содержащая подвижный резцедержатель, связанный посредством шарнирной подпружиненной тяги с центробежным механизмом его перемешивания, включающим груз.

Недостатком этой головки является невысокая надежность отвода пружиной груза и резца с резцедержателем в исходное положение. При продолжительной эксплуатации головки в массовом производстве может произойти ослабление пружины, что приведет к снижению ее долговечности. Особенно это скажется при больших перемещениях резцедержателя, т. е. обработке толстостенных деталей, например труб. Увеличение жесткости пружины с запасом влечет за собой увеличение массы груза, что приведет к увеличению веса (металлоемкости) головки в целом.

Цель изобретения - создать устройство для обработки закрытых торцов, при котором обеспечивалось повышение его надежности и долговечности.

Это достигается тем, что в устройстве центробежный механизм выполнен в виде двуплечего рычага, поворотного вокруг оси, расположенной на выступе корпуса. Груз тарированной массы закреплен на одном конце рычага, другим концом рычаг с выполненным в нем пазом шарнирно соединен с тягой.

Предлагаемое устройство за счет поворота двухплечего рычага под собственной массой груза помогает пружине отводить режущий инструмент в корпус, повышая его долговечность и надежность отвода резца.

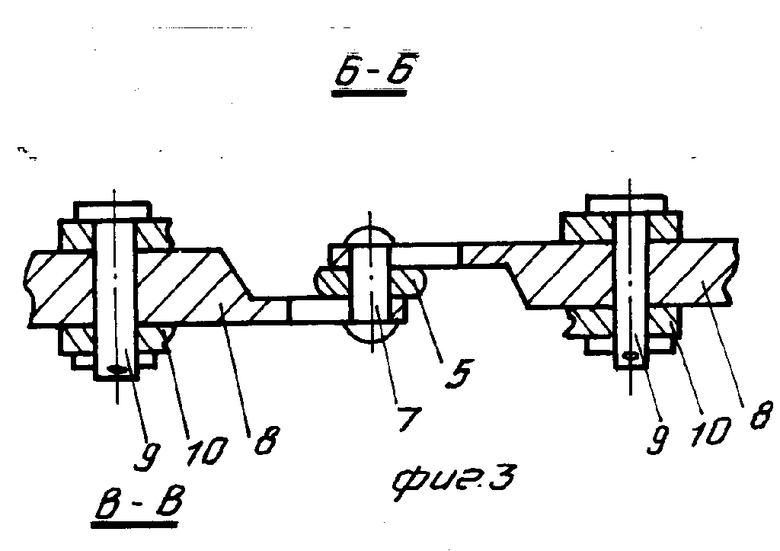

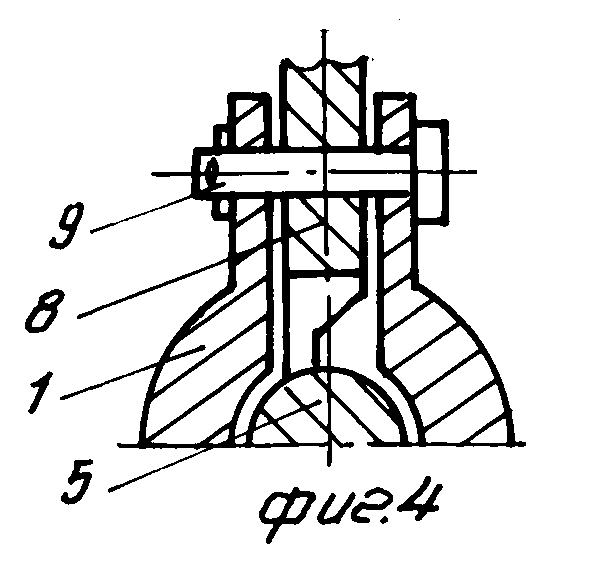

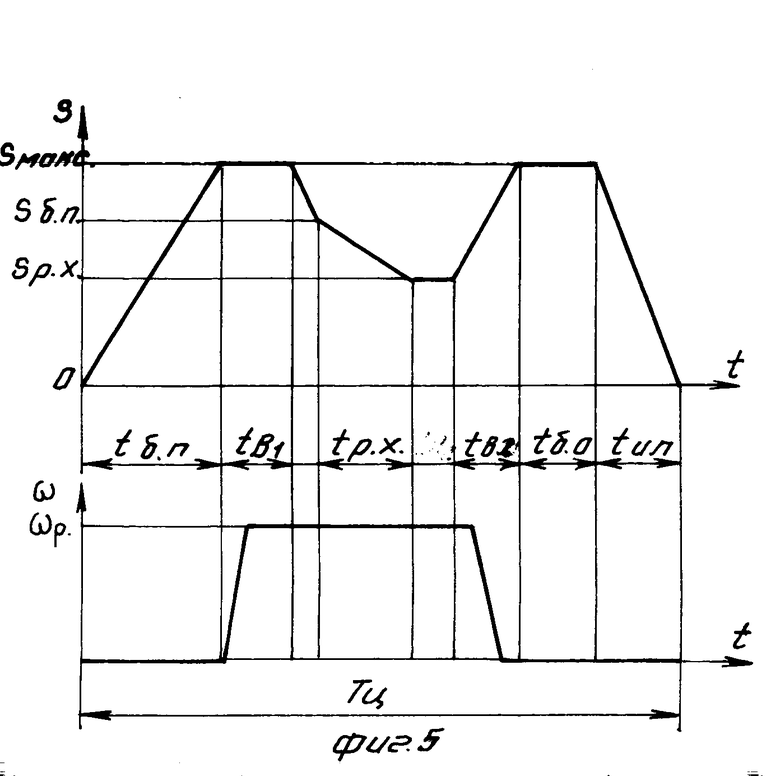

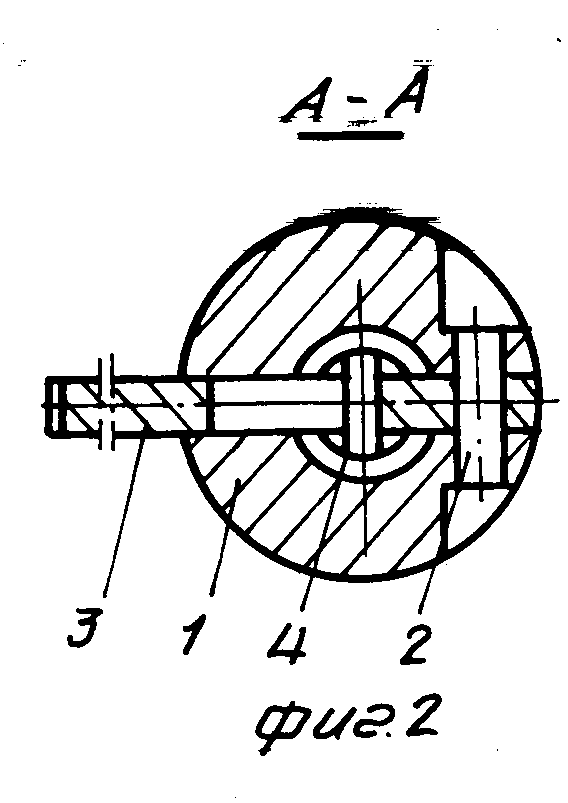

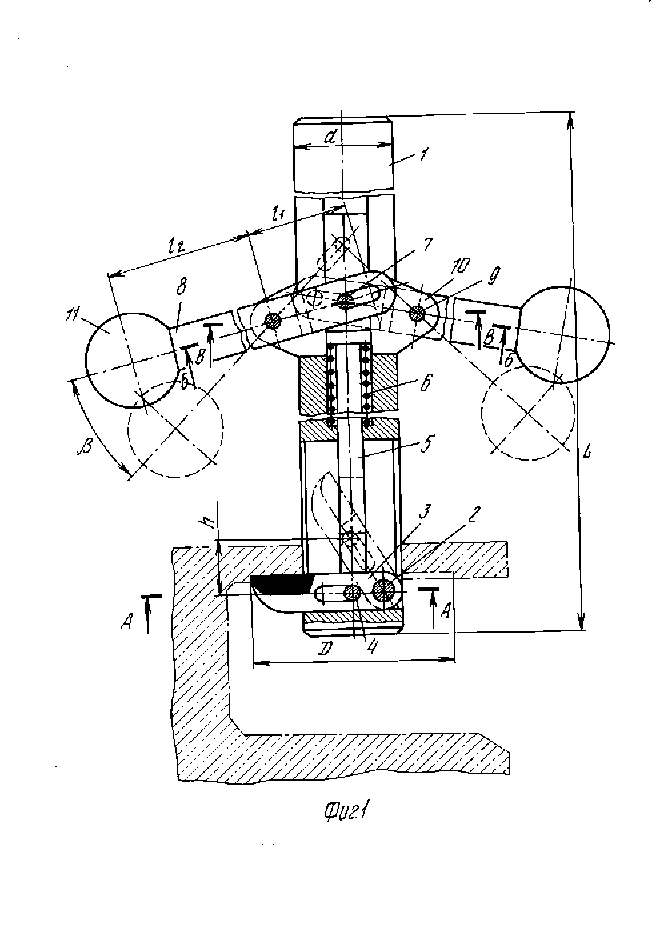

На фиг. 1 - 4 изображено устройство; на фиг. 5 - циклограмма его работы на фиг. 5.

Устройство состоит из корпуса-оправки 1, в пазу которого на оси 2 смонтирован поворотный режущий инструмент 3, осью 4 шарнирно связанный с тягой 5. Последняя установлена в расточке корпуса и поджата усилием рычагов 8, создаваемым массой грузов 11 и пружиной 6. Тяга 5 с помощью оси 7 шарнирно соединена с поворотными двуплечими рычагами 8, имеющими оси 9 вращения, расположенные на выступах 10 корпуса. На противоположных концах рычагов закреплены грузы 11 тарированной массы.

Устройство работает следующим образом.

Корпус-оправка 1 длиной L устанавливается по диаметру d в шпинделе расточной головки. Тяга 5 находится в крайнем верхнем положении под действием усилия рычагов 8, создаваемым массой грузов 11 и пружиной 6. Поворотный режущий инструмент 3 находится в корпусе. После позиционирования и ввода оправки в предварительно расточенное отверстие детали (d + Δ) (координата Sмакс на фиг. 5) включают вращение шпинделя расточной головки (ωp). За счет центробежных сил, действующих на грузы 11 массой М, двуплечие рычаги 8 поворачиваются на угол β, сжимая пружину 6 и перемещая тягу 5 на расстояние h, поворачивая режущий инструмент в рабочее положение до упора в нижнюю стенку паза корпуса 1 (см. фиг. 1 и 2). После этого осуществляется быстрый подвод (координата Sб.п.) и рабочий ход (Sр.х.) оправки.

После выстоя для зачистки поверхности оправка быстро возвращается в положение с координатой Sмакс вращение шпинделя прекращается, тяга под действием усилия рычагов 8, созданного массой грузов 11 и пружиной 6, возвращается в исходное положение и режущий инструмент поворачивается и устанавливается в корпус оправки, после чего оправка возвращается в исходное положение.

Взаимосвязь конструктивных параметров устройства с массой грузов М и частотой вращения ωp описывается выражением, полученным в результате решения уравнения статики для поворотного рычага:

M = M= K·h·l1·sinβ1/ω

β2 - угол его поворота при вращении шпинделя с частотой ωp,

К - жесткость пружины;

l1 и l2 - длина соответствующих плеч рычага.

Это выражение позволяет, например, рассчитать требуемую массу грузов при заданной величине перемещения h, жесткости пружины К и данных конструктивных размерах оправки. (56) Авторское свидетельство СССР N 1242312, кл. B 23 B 29/03, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическая резцовая головка | 1981 |

|

SU1009627A1 |

| Устройство для отвода резца от обрабо-ТАННОй пОВЕРХНОСТи | 1979 |

|

SU850313A1 |

| Резцовая головка для обработки внутренних сферических поверхностей | 1984 |

|

SU1234051A1 |

| Резцовая головка | 1989 |

|

SU1785836A1 |

| Резцовая головка для расточкии пОдРЕзКи | 1979 |

|

SU795736A1 |

| РАСТОЧНАЯ ОПРАВКА | 1972 |

|

SU426758A1 |

| Отделочно-расточной станок | 1983 |

|

SU1142233A1 |

| Устройство для расточки | 1982 |

|

SU1143520A1 |

| Устройство для расточки и подрезки торца | 1980 |

|

SU867527A1 |

| Устройство отвода резца от обработанной поверхности | 1986 |

|

SU1424984A1 |

Использование: область металлообработки, в частности обработка закрытых торцов в станках, работающих по автоматическому циклу. Сущность: в сквозном пазу корпуса 1 на оси 2, перпендикулярной осевой плоскости корпуса, установлен режущий инструмент 3. В расточке корпуса расположена подпружиненная тяга 5, которая одним концом шарнирно связана с инструментом 3, а другим - с поворотными двуплечими рычагами 8, оси 9 поворота которых расположены на корпусе 1. На рычагах установлены грузы 11. За счет центробежных сил рычаги поворачиваются, перемещая тягу, в свою очередь поворачивающую режущий инструмент 3, устанавливая его в рабоее положение. 5 ил.

РЕЗЦОВАЯ ГОЛОВКА ПРЕИМУЩЕСТВЕННО ДЛЯ ОБРАБОТКИ ЗАКРЫТЫХ ТОРЦОВ, в корпусе которой установлен режущий инструмент, связанный посредством шарнирной подпружиненной тяги с центробежным механизмом, выполненным в виде грузов, соединенных с подвижными элементами, отличающаяся тем, что подвижные элементы выполнены в виде двуплечих рычагов, оси поворота которых расположены на корпусе, и шарнирно соединенных с упомянутой тягой.

Авторы

Даты

1994-02-28—Публикация

1991-11-26—Подача