Изобретение относится к сварочному производству и может быть использовано в отраслях народного хозяйства, осуществляющих изготовление электродов для ручной сварки.

Цель изобретения - снижение стоимости электрод ов за счет использования вторичных сырьевых материалов, повышение механических свойств сварного соединения и улучшение технологических свойств обмазочной массы покрытия.

В состав покрытия в качестве шлакооб- разующего фторсодержащего компонента введен отработанный химический поглотитель известковый (ОХПИ), который имеет следующий состав, мае. %: CaFz 90-96; NaF 0,4-2; СаСОз остальное; S и Р следы.

ОХПИ в составе покрытия является ионизирующим и пластифицирующим компонентом. Введение в состав шихты ОХПИ позволяет устранить вздутие и окисление покрытия при сушке, а также упрощает технологию сушки за счет снятия жестких ограничений по максимальной температуре сушки и скорости нагрева и дает возможность сократить ее длительность. Кроме того, уменьшение содержания серы и фосфора позволяет увеличить уровень ударной вязкости, особенно при низких температурах.

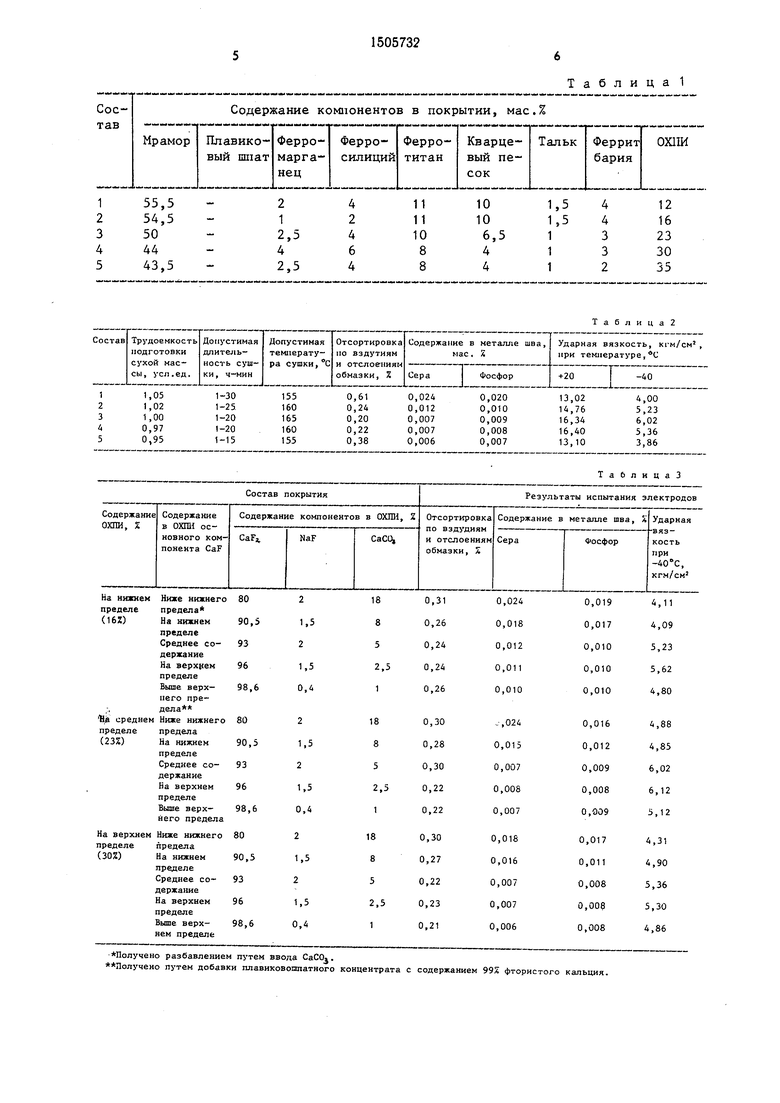

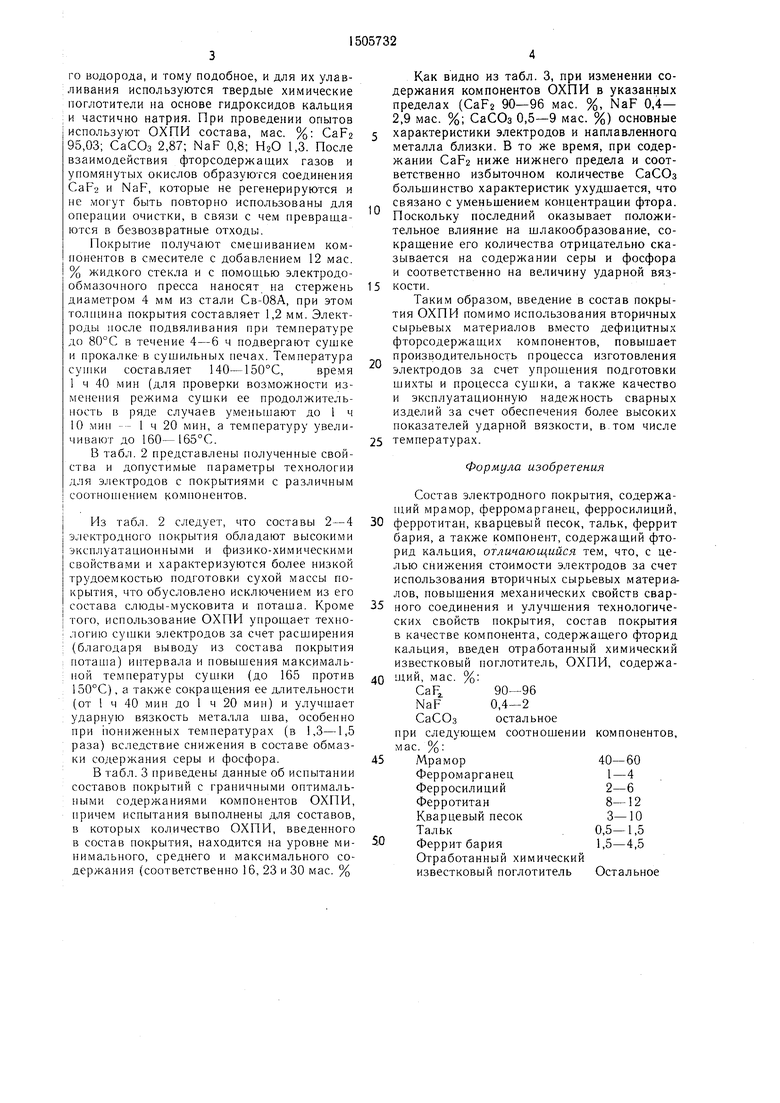

Готовят пять составов покрытий (табл. I) причем эксперимент показал, что три состава дают оптимальные результаты (табл. 2).

В качестве фторсодержашего, пластифицирующего и ионизирующего компонента используют ОХПИ, который является отходом промышленности и образуется при очистке фторсодержащих газов, при производстве фторуглерода, элементного фтора, фтористосд

сд

-4

Ю

го водорода, и тому подобное, и для их улавливания используются твердые химические поглотители на основе гидроксидов кальция и частично натрия. При проведении опытов используют ОХПИ состава, мае. %: Сар2 95,03; СаСОз 2,87; NaF 0,8; Н20 1,3. После взаимодействия фторсодержащих газов и упомянутых окислов образуются соединения CaFo и NaF, которые не регенерируются и не могут быть повторно использованы для операции очистки, в связи с чем превращаются в безвозвратные отходы.

Покрытие получают смешиванием компонентов в смесителе с добавлением 12 мае. % жидкого стекла и с помопдью электродо- обмазочного пресса наносят на стержень диаметром 4 мм из стали Св-08А, при этом толпщна покрытия составляет 1,2 мм. Электроды после подвяливания при температуре до 80°С в течение 4-6 ч подвергают сушке и прокалке в сушильных печах. Температура сушки составляет 140-150°С,время

1 ч 40 мин (для проверки возможности изменения режима сушки ее продолжительность в ряде случаев уменьшают до 1 ч 10 мин - - 1 ч 20 мин, а температуру увеличивают до 160-165°С.

В табл. 2 представлены полученные свойства и допустимые параметры технологии д. 1я электродов с покрытиями с различным соотнон1ением компонентов.

Из табл. 2 следует, что составы 2-4 электродного покрытия обладают высокими эксплуатационными и физико-химическими свойствами и характеризуются более низкой трудоемкостью подготовки сухой массы покрытия, что обусловлено исключением из его состава слюды-мусковита и поташа. Кроме того, использование ОХПП упрошает технологию сушки электродов за счет расширения (благодаря выводу из состава покрытия поташа) иптервала и повышения максимальной температуры сушки (до 165 против 150°С), а также сокращения ее длительности (от 1 ч 40 мин до 1 ч 20 мин) и улучшает ударную вязкость металла шва, особенно при пониженных температурах (в 1,3-1,5 раза) вследствие снижения в составе обмазки содержания серы и фосфора.

В табл. 3 приведены данные об испытании составов покрытий с граничными оптимальными содержаниями компонентов ОХПИ, причем испытания выполнены для составов, в которых количество ОХПИ, введенного в состав покрытия, находится на уровне минимального, среднего и максимального содержания (соответственно 16, 23 и 30 мае. %

0

Как видно из табл. 3, при изменении содержания компонентов ОХПИ в указанных пределах (Сар2 90-96 мае. %, NaF 0,4- 2,9 мае. %; СаСОз 0,5-9 мае. %) оеновные

характеристики электродов и наплавленного металла близки. В то же время, при содержании Сар2 ниже нижнего предела и соответственно избыточном количестве СаСОз большинство характеристик ухудшается, что связано с уменьшением концентрации фтора. Поскольку последний оказывает положительное влияние на шлакообразование, сокращение его количества отрицательно сказывается на содержании серы и фосфора и соответственно на величину ударной вяз5 кости.

Таким образом, введение в состав покрытия ОХПИ помимо использования вторичных сырьевых материалов вместо дефицитных фторсодержаших компонентов, повышает производительность процесса изготовления электродов за счет упрощения подготовки шихты и процесса сушки, а также качество и эксплуатационную надежность сварных изделий за счет обеспечения более высоких показателей ударной вязкости, в.том числе

5 температурах.

Формула изобретения

Состав электродного покрытия, содержа- ций мрамор, ферромарганец, ферросилиций, 0 ферротитан, кварцевый песок, тальк, феррит бария, а также компонент, содержащий фторид кальция, отличающийся тем, что, с целью снижения стоимости электродов за счет использования вторичных сырьевых материалов, повышения механических свойств свар- 5 ного соединения и улучшения технологических свойств покрытия, состав покрытия в качестве компонента, содержащего фторид кальция, введен отработанный химический известковый поглотитель, ОХПИ, содержа- 0 щий, мае. %:

CaF 90-96

NaF0,4-2

СаСОзостальное

при следующем соотнощении компонентов.

5

мае. %:

Мрамор Ферромарганец Ферросилиций Ферротитан Кварцевый песок Тальк 0 Феррит бария

Отработанный химический известковый поглотитель Остальное

40-60 1-4 2-6 8-12 3-10 0,5-1,5 1,5-4,5

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2225783C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2012 |

|

RU2510317C1 |

| Состав электродного покрытия | 1983 |

|

SU1105288A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Состав электродного покрытия | 1985 |

|

SU1283006A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| Состав электродного покрытия | 1989 |

|

SU1662792A1 |

Изобретение относится к сварочному производству и может быть использовано в отраслях народного хозяйства, осуществляющих изготовление электродов для ручной сварки. Цель изобретения - снижение стойкости электродов за счет использования вторичных сырьевых материалов, повышение механических свойств сварного соединения и улучшение технологических свойств обмазочной массы покрытия. В состав покрытия в качестве шлакообразующего фторсодержащего компонента введен отработанный поглотитель-известковый ОХПИ, который имеет следующий состав, мас.%: CAF2 90-96

NAF 0,4-2

CACO3 - остальное, P и S следы. ОХПИ является кластифицирующим и ионизирующим компонентом. Его применение в составе покрытия позволяет повысить производительность процесса изготовления электродов за счет упрощения подготовки шихты и процесса сушки, а также повысить уровень ударной вязкости металла шва. В составе покрытия содержатся также компоненты, мас.%: мрамор 40-60

ферромарганец 1-4

ферросилиций 2-6

ферротитан 8-12

кварцевый песок 3-10

тальк 0,5-1,5

феррит бария 1,5-4,5. 3 табл.

| Состав электродного покрытия | 1984 |

|

SU1268350A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1986 |

|

SU1323309A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-09-07—Публикация

1987-07-20—Подача