Изобретение относится к изготовлению графитизируемых вспененных материалов, а конкретно к созданию графитизируемой вспененной заготовки, которая затем может быть уплотнена для получения фрикционного материала.

Композиционные материалы на основе углеродного волокна и карбонизированной матрицы широко используют в качестве фрикционных материалов авиатормозов. Такие материалы на основе углеродного волокна и карбонизированной матрицы являются привлекательными, так как они имеют малый вес и могут работать при весьма высоких температурах, а также потому, что они позволяют постепенно поглощать большую часть энергии воздушного судна и преобразовывать ее в теплоту. Основным недостатком, который препятствует широкому использованию материалов на основе углеродного волокна и карбонизированной матрицы в данной области применения, является высокая стоимость исходных материалов, из которых изготавливают детали. Существенным компонентом композиционного материала является углеродное волокно, содержание которого в нем иногда доходит до 45%. Часто стоимость волокна является единственной доминирующей составляющей, определяющей стоимость фрикционного материала. Другим недостатком является то, что процесс изготовления материала на основе углеродного волокна и карбонизированной матрицы занимает много времени. Полный процесс изготовления углеродного тормозного диска занимает несколько недель, а иногда и месяцев. Длительные временные циклы нежелательны в современных процессах производства. Поэтому крайне желательно создать процесс с пониженной стоимостью и укороченным временем цикла для изготовления композиционного материала на основе углерода и карбонизированной матрицы.

Изобретение направлено на устранение основных недостатков, встречающихся при изготовлении композиционных материалов на основе углеродного волокна и карбонизированной матрицы: высокой стоимости и большого временного цикла. Одним из путей преодоления указанных недостатков при изготовлении композиционных материалов на основе углеродного волокна и карбонизированной матрицы является замена волокнистой заготовки графитизируемой вспененной заготовкой, что приводит к существенному снижению стоимости изготовления и обработки. Такая вспененная заготовка должна иметь преимущественно однородные открытые ячейки (поры), позволяющие произвести последующее ее уплотнение. Такая вспененная заготовка также должна иметь необходимую механическую прочность и должна быть физически прочной, чтобы облегчить обращение с ней (необходимые манипуляции) в ходе последующей обработки. Необходимые термомеханические свойства (например, теплопроводность и коэффициент температуропроводности), соответствующие параметрам заготовки на основе углеродного волокна, могут быть получены при использовании вспененной заготовки, только если она является графитизируемой. Следовательно, вспененная заготовка должна быть графитизируемой. Если указанные требуемые свойства обеспечены, то при использовании графитизируемой вспененной заготовки могут быть получены дополнительные преимущества по сравнению с заготовкой на основе углеродного волокна. Графитизируемая вспененная заготовка обладает требуемой физической и термомеханической изотропией. В отличие от этого, заготовки на основе углеродного волокна (изготовленные как из беспорядочных волокон, так и не тканными способами) являются чрезвычайно анизотропными в отношении таких свойств, как теплопроводность, которая изменяется в зависимости от ориентации волокон. Графитизируемая вспененная заготовка, которая не содержит волокон, позволяет снизить степень объемной анизотропии, что является важным при производстве дисков из композиционного материала, на основе углерода и карбонизированной матрицы, предназначенных для использования в качестве фрикционных дисков авиатормозов.

Известны способы изготовления графитизируемых вспененных заготовок.

В JP 07-033.551 А раскрыт графитизируемый вспененный материал на основе термореактивной смолы, вспенивающего агента, поверхностно-активного вещества и отвердителя, полученный вспениванием указанной композиции и последующим нагревом до высоких температур.

Наиболее близким к изобретению является способ получения графитизируемой вспененной заготовки и, соответственно, сама заготовка, описанные в JP 01-115882A, на основе резольной фенольной смолы, к которой могут быть добавлены пек, вспенивающий агент и катализатор. Заготовка изготавливается вспениванием смеси указанных материалов и последующим нагревом до высоких температур.

В качестве вспенивающего агента в указанном способе используется химический агент - хлорид аммония.

В отличие от известных решений в изобретении используется физический вспенивающий агент, не вступающий в химические реакции с другими компонентами смеси. В качестве пека может быть использован любой мезофазный пек. Нагрев смеси производят в два этапа: вначале до температуры свыше 50°С для осуществления пенообразования смеси, а затем до температуры в диапазоне от 600 до 2000°С для получения графитизируемой вспененной заготовки с открытыми порами.

Содержание резольной фенольной смолы и пека может варьировать от 28 до 65% (каждого) от общего веса смеси, а катализатора от 8 до 25%.

В смесь может добавляться зародышеобразователь. Пек целесообразно измельчать до размера частиц 325 меш.

При необходимости может осуществляться дополнительная тепловая обработка заготовки при температуре в диапазоне от 1600 до 2800°С.

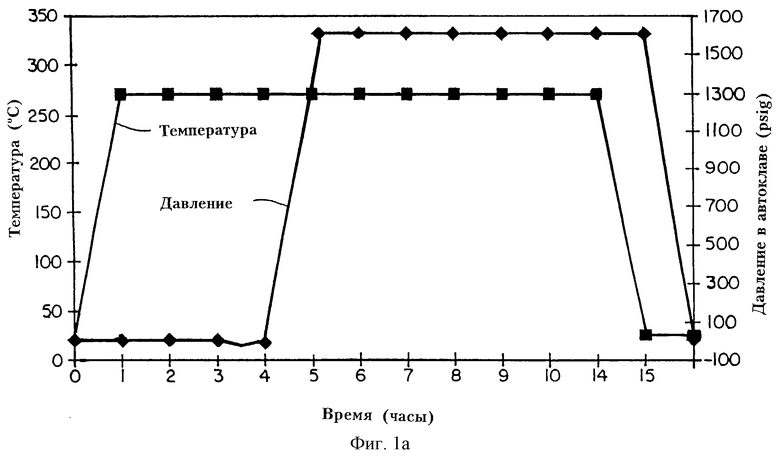

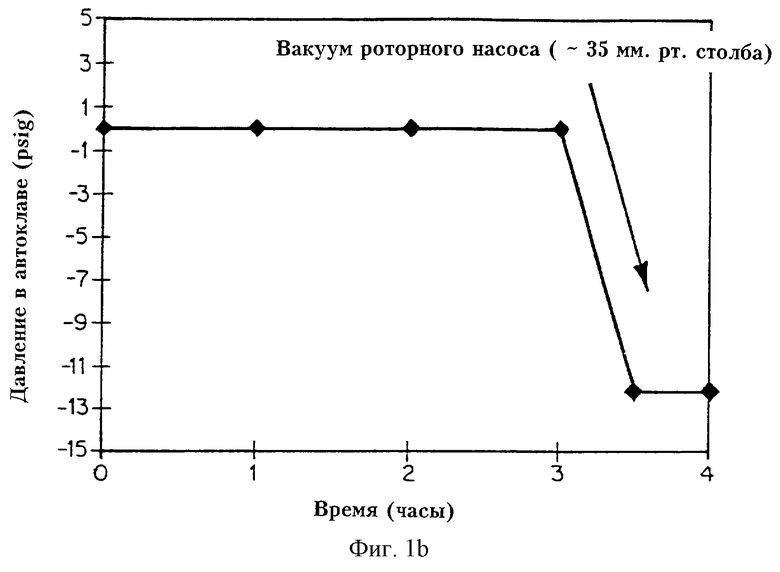

На фиг.1а приведено графическое представление цикла вакуумной пропитки, который использован для уплотнения вспененного материала в соответствии с настоящим изобретением, на фиг.1b показана часть графика фиг.1а; на фиг.2 приведен график плотности пропитанного вспененного материала.

Изобретение позволяет получить дешевую, имеющую открытые ячейки, механически прочную и графитизируемую вспененную заготовку.

Графитизируемую вспененную заготовку получают с использованием модифицированного стандартного состава вспененного материала (пенопласта) для цветов. Цветочные пенопласты представляют собой резольные пенопласты на базе фенола, которые используют для установки или удержания цветов в сухой или водной среде. В соответствии с изобретением используют измененную формулу такого цветочного пенопласта, в которую введен мезо-фазный материал при соответствующем снижении содержания резольного компонента. Мезофазный материал заменяет 30-70% по весу (стандарт 50% по весу) резольного компонента состава. В приведенной ниже табл.А показаны как цветочный пенопласт, так и его модификация с использованием мезофазного компонента.

Модифицированный состав цветочного пенопласта получают путем перемешивания указанных в Таблице А компонентов при комнатной температуре в течение ориентировочно 2-3 мин с использованием смесителя с высоким сдвигающим усилием. Несмотря на то, что в экспериментальной работе предусмотрено использование добавки зародышеобразования Cab-O-Sil®, можно полагать, что функция зародышеобразования дублируется мезофазным пеком. Затем смесь загружают в форму и помещают в сушильный шкаф при температуре 73°С±5°С. Смесь начинает пениться через 1-2 мин, а по истечении еще 10-15 мин объем смеси увеличивается в 5-10 раз. В соответствии с поставленными задачами после указанной стадии производят "термоусадку" вспененного материала и карбонизируют (нагревают) его при помощи обычных методов, что позволяет получить графитизируемый вспененный материал с открытыми ячейками.

Для обеспечения гомогенной микроструктуры и однородной морфологии вспененного материала главным является размалывание мезофазного пека (в данном случае типа Mitsubishi AR 24) до размера 325 меш. В результате этого мезочастицы более равномерно распределяются по стойкам и узлам вспененного материала. Вероятно мезофазные частицы создают дополнительный положительный эффект, так как они прерывают развитие однородной мембраны стенки ячейки. Состав графитизируемого вспененного материала специально разработан для того, чтобы препятствовать образованию стенок ячеек, причем эту задачу решают за счет использования соответствующего количества поверхностно-активного вещества и частиц мезофазного пека. Следует четко представлять, что компонент вспененного материала, который способствует графитизации (мезофазный пек), может быть заменен другими предшественниками графитизируемого углерода, такими как каменноугольный деготь, нефтяной или синтетический пек. Кроме того, описанный способ изготовления вспененного материала может быть заменен способом с использованием обычной экструзионной технологии получения вспененного материала.

После образования графитизируемой вспененной заготовки за счет расширения вспененного материала, может быть проведена карбонизация вспененной заготовки при помощи одного из процессов карбонизации, хорошо известных специалистам в этой области. Карбонизация может быть проведена в диапазоне температур от 600 до 2000°С для удаления из структуры летучих и иных подобных составляющих. После карбонизации может быть проведена тепловая обработка, если необходимо изменить механические, термические и химические свойства углерода в стойках вспененной заготовки. Термообработку вспененной заготовки проводят в диапазоне от 1600 до 2800°С. Воздействие такой обработки на графитизируемые материалы хорошо известно. Повышенные температуры увеличивают степень упорядоченности материала, повышают теплопроводность углерода в стойках структуры, а также повышают модуль упругости. Однако повышенные температуры могут приводить в некоторой степени к снижению прочности. Наконец, карбонизированная вспененная заготовка может быть уплотнена с использованием любого способа уплотнения углеродных заготовок, которые хорошо известны специалистам по изготовлению композиционных материалов на основе углеродного волокна и карбонизированной матрицы. Чаще всего используют такие технологии, как химическое осаждение из паровой (газовой) фазы (CVD) углерода, известное также как химическая паровая инфильтрация (CVI), а также пропитку пека с последующей карбонизацией. Может быть также использована комбинация указанных технологий. Почти всегда требуется проведение множества циклов уплотнения. После уплотнения обычно проводят промежуточную или окончательную тепловую обработку заготовки для модификации ее кристаллической структуры и упорядоченности углерода. Этот процесс обычно очень близок к описанной выше тепловой обработке вспененного материала. Наконец, материалу придают желательную форму детали из фрикционного материала или форму другого конструктивного элемента. По желанию может быть нанесено оксидированное защитное покрытие или проведена соответствующая обработка. Детали из графитизируемого вспененного материала могут быть использованы в различных областях. Например, из такого материала могут быть изготовлены носители для катализаторов, высокотемпературная изоляция и амортизаторы, фильтры и подложки для преобразования SiC. Одним из преимуществ, которое обеспечивает применение изобретения, является легкость обработки графитизируемой вспененной заготовки и простота обращения с ней. Графитизируемую вспененную заготовку не нужно держать при высокой температуре во избежание ее растрескивания, причем она имеет достаточную прочность для проведения необходимых манипуляций в ходе ее обработки. Кроме того, все компоненты (за исключением мезофазного пека) представляют собой обычные промышленные материалы, не создающие особых проблем сохранения здоровья и поддержания безопасности. Графитизируемый вспененный материал в соответствии с изобретением позволяет осуществлять быстрое и дешевое изготовление сложных деталей из композиционного материала на основе углерода и карбонизированной матрицы.

Уплотнение графитизируемой вспененной заготовки производилось с использованием повторяющихся циклов пропитки в вакууме/под давлением и карбонизации под давлением. Такой тип циклов уплотнения является обычным и известным специалистам в данной области. Графическое отображение процедуры пропитки в вакууме/под давлением схематично показано на фиг.1а. На фиг.1b укрупненно отображен вакуум, который прикладывают в ходе процедуры пропитки. После проведения операции пропитки в вакууме/под давлением, пропитанный гибридный вспененный материал карбонизируют при температуре 600°С под давлением в автоклаве.

Типичный цикл выглядит следующим образом: нагрев от комнатной температуры (25°С) до 600°С в течение 4 ч, выдержка (пропитка) 2 ч при 600°С, а затем охлаждение от 600°С до комнатной температуры в течение 4 ч или больше. Перед проведением нагрева в резервуаре повышают давление до 700 psig (фунтов на квадратный дюйм) при помощи газообразного азота. Резервуар (сосуд) высокого давления имеет редукционный клапан давления с установкой на 2000 psig. Повышение давления в ходе карбонизации вызвано первоначально ростом температуры газообразного азота, однако при повышенной температуре (>120°С) летучие вещества, такие, как вода и углеводороды с низким молекулярным весом, которые выделяются из пека, способствуют повышению давления. Выделение летучих веществ происходит в течение всего процесса карбонизации (в особенности при температурах от 300 до 500°С), так что давление в резервуаре поддерживается на уровне 2000 psig в течение периода выдержки (пропитки) при 600°С. Именно приложение давления в ходе карбонизации увеличивает выход углерода из материалов пропитки пека, такого, как 15-V угольный асфальтовый пек. Цикл карбонизации под давлением обеспечивает частичную карбонизацию уплотненного гибридного вспененного образца. Для полной карбонизации образца проводят дополнительную операцию обжига или прокаливания при температуре 1050°С и при атмосферном давлении. При проведении этой операции пропитанный гибридный вспененный образец полностью карбонизируется, после чего может быть проведено сразу его дополнительное уплотнение или тепловая обработка (графитизация) перед повтором процесса уплотнения.

На фиг.2 показан пример профиля уплотнения графитизируемого вспененного фрикционного материала, который был использован для изготовления испытательных образцов для инерционного стенда для испытания тормозов (для тормозного динамометра). Испытания фрикционного материала проводили с использованием стандартной испытательной последовательности с 220 торможениями (остановками). Уплотненный вспененный фрикционный материал имел плотность 1,68 г/см3, средний коэффициент трения 0,346 после 220 торможений и скорость изнашивания 0,3608 mg/s/s (миллиграммов/поверхность/торможение) на фрикционной поверхности 14,7 см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2193542C2 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| ТЕПЛОЗАЩИТНЫЙ ЭРОЗИОННО СТОЙКИЙ УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2386603C2 |

| Композитный материал для изготовления биполярных и монополярных пластин электрохимических ячеек и способ их изготовления | 2022 |

|

RU2795048C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ФРИКЦИОННЫХ КОМПОЗИЦИОННЫХ УГЛЕРОД-УГЛЕРОДНЫХ МАТЕРИАЛОВ, СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2484035C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2135854C1 |

| Способ получения изделий сложной формы на основе углеродных синтактных пеноматериалов и установка для осуществления способа | 2017 |

|

RU2665775C1 |

| Способ пропитки и карбонизации под давлением пористых углерод-углеродных заготовок на основе пековых связующих | 2022 |

|

RU2808969C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ДЛЯ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА. | 2020 |

|

RU2741981C1 |

Изобретение относится к изготовлению графитизируемых вспененных материалов заготовок, которые затем могут быть уплотнены для получения фрикционного материала. Вспененную заготовку получают приготовлением смеси из резольной фенольной смолы, измельченного мезофазного пека, поверхностно-активного вещества, катализатора и физического пенообразователя, нагреванием смеси выше 50°С до получения вспененной заготовки с последующим нагревом ее при 600-2000°С до получения графитизируемой вспененной заготовки с отрытыми ячейками. Изобретение позволяет получить графитизируемую вспененную заготовку, которая не содержит волокон, со сниженной степенью объемной анизотропии, что является важным при производстве дисков из композиционного материала на основе углерода и карбонизированной матрицы, предназначенных для использования в качестве фрикционных дисков авиатормозов. 2 с. и 5 з.п. ф-лы, 1 табл., 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Зерносушилка | 1921 |

|

SU791A1 |

Авторы

Даты

2004-03-20—Публикация

1999-05-21—Подача