Изобретение относится к легкой промышленности, в частности к производству декоративных текстильных слоистых материалов, предназначенных для отделки галантерейных изделий, колясок, мебели, а также для внутренней отделки помещений и т.д.

Из уровня техники на данный момент времени известен декоративный слоистый материал, патент RU 2151063, кл. D 04 Н 1/58. Декоративный слоистый материал, включающий текстильную основу поверхностной плотностью 100-320 г/м2, состоящую из льняных волокон или смеси льняных, хлопковых, вискозных волокон в соотношении 10-50:35-20:55-30, или льняных, вискозных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных и полиэфирных волокон в соотношении 10-50:90-50, или льняных, полиэфирных, хлопковых волокон в соотношении 10-50:40-20:50-30, или льняных и вискозных волокон в соотношении 10-50:90-50, или льняных и хлопковых волокон в соотношении 10-50:90-50, или льняных, шерстяных и полиэфирных волокон в соотношении 10-50:50-30:40-20, или льняных, вискозных и полипропиленовых волокон в соотношении 10-50:70-45:20-5, и полимерный слой из композиции следующего состава, мас.ч.:

Вододисперсионное связующее 100

Смесь наполнителей:

каолин: литопон: МКЦ (микрокристаллическая целлюлоза)=3:1:1 95-145

Крахмал 20-45

Казеин 3,5-6,0

или

Натрийкарбоксиметилцеллюлоза 5-8

Парфюмерное масло 15-20

Неионогенное ПАВ: 1,0-1,5

ОП-10, или сульфосид, или метоупон

Натрий карбонат 0,5-1,0

Вода 300-450

нанесенный на одну из сторон текстильной основы, при этом привес покрытия составляет 20-110 г/м2.

На данный момент времени декоративный многослойный материал, описанный выше, обладает хорошими гигиеническими свойствами, такими как гигроскопичность и влагоотдача, грибостойкостью без введения специальных фунгицидов и высокой прочностью связей между полимерным покрытием и основой материала, а также между материалом и обрабатываемой поверхностью.

Однако данный материал не обладает необходимыми антистатическими свойствами и звукопоглощением.

Целью данного изобретения является получение декоративного многослойного материала с высокими санитарными свойствами: звукопоглощением и антистатикой, обеспечивающими безопасную среду обитания человека.

Вариант I

Поставленная задача достигается тем, что декоративный слоистый материал, включающий текстильную основу поверхностной плотностью 80-340 г/м2, выполненную, например, из натуральных волокон, или смеси натуральных с искусственными или синтетическими волокнами, или смеси натуральных с искусственными и синтетическими волокнами, и полимерный слой из композиции следующего состава, мас.ч.:

Вододисперсионное полимерное связующее 100

Смесь наполнителей: 70-140

Крахмал 20-45

Казеин 3,5-6,0

Натрийкарбоксиметилцеллюлоза 3,0-8,0

Парфюмерное масло 15-20

Сульфосид 1,0-1,5

или

Метоупон 1,0-1,5

Натрий карбонат 0,5-1,0

Вода 280-450

нанесенное на одну из сторон текстильной основы, при этом смесь наполнителей содержит каолин, клиноптилолит плотностью 2,3 г/м2 и МКЦ в соотношении 6:3:1, а привес покрытия составляет 15-120 г/м2.

Вариант II.

Поставленная задача достигается тем, что декоративный слоистый материал, включающий текстильную основу поверхностной плотностью 80-340 г/м2, выполненную, например, из натуральных волокон, или смеси натуральных с искусственными или синтетическими волокнами, или смеси натуральных с искусственными и синтетическими волокнами, и полимерный слой из композиции следующего состава, мас.ч.:

Вододисперсионное полимерное связующее 100

Смесь наполнителей: 150-170

Крахмал 80-120

Оксид цинка 10-30

или

Диоксид титана 10-30

Натрий хлорид 6-8

Вода 660-740

нанесенное на одну из сторон текстильной основы, при этом смесь наполнителей содержит каолин, клиноптилолит плотностью 2,3 г/м2 и МКЦ в соотношении 6:3:1, а привес покрытия составляет 15-120 г/м2.

Вариант III.

Поставленная задача достигается тем, что декоративный слоистый материал, включающий текстильную основу поверхностной плотностью 80-340 г/м, выполненную, например, из натуральных волокон, или смеси натуральных с искусственными или синтетическими волокнами, или смеси натуральных с искусственными и синтетическими волокнами, и полимерный слой из композиции следующего состава, мас.ч.:

Нитрат целлюлозы 100

Касторовое масло 80-120

Смесь наполнителей: 50-100

Этилацетат 175-190

Этиловый спирт 150-170

Бутилацетат 15-20

Рекуперат РНМ 160-220

нанесенное на одну из сторон текстильной основы, при этом смесь наполнителей содержит каолин, клиноптилолит плотностью 2,3 г/м2 и МКЦ в соотношении 6:3:1, а привес покрытия составляет 15-120 г/м2.

Использование в предлагаемом техническом решении смеси наполнителей - каолина, клиноптилолита плотностью 2,3 г/см3 и МКЦ в заявленном диапазоне соотношений, в полимерных композициях покрытия на основе вододис-персионного полимерного связующего (варианты I-II) и в полимерной композиции покрытия на основе раствора полимера (вариант III), наносимых на тканевые основы при соблюдении заявленных существенных признаков приводит к достижению неожиданного эффекта, а именно, получаемые слоистые материалы обладают высокими антистатическими и звукопоглощающими свойствами.

Полимерные композиции покрытия в данном техническом решении по вариантам I, II, III представляют собой высокодиспергированные смеси различных по природе, морфологии и гранулометрическому составу наполнителей в среде полимерных связующих.

Клиноптилолит, являющийся сложной системой, состоящей из 2-х относительно самостоятельных подсистем каркаса и полостей, связанных системой каналов, в сочетании с порошковой целлюлозой, частицы которой обладают высокой анизометрией и пористостью, и пористыми чешуйчатыми частицами каолина в совокупности с волокнистыми элементами текстильной основы, способствуют созданию особой упругой пространственно-ячеистой структуры, благодаря оптимальному соотношению смеси наполнителей, в результате чего готовый материал приобретает хорошие звукопоглощающие свойства при сохранении гигиенических и физико-механических свойств.

Полученная сложная система, содержащая натуральные, или натуральные и искусственные волокна, или натуральные и синтетические волокна, или натуральные искусственные и синтетические волокна, обладает широким резонансным спектром, захватывающим область от 100 до 2000 Гц, соответствующую максимальной чувствительности человека.

Кроме отмеченного высокого звукопоглощения, в данной системе создается эффект снижения накопления статического электричества на поверхности разработанного декоративного многослойного материала.

Вероятно, в новом декоративном многослойном материале сформированы такие молекулярные агрегаты, которые, прочно удерживая собственные заряды, не захватывают заряды от молекул поверхностей, соприкасающихся с ним, а в случае возникновения наведенного электрического поля обеспечивают быструю электрическую релаксацию.

Совокупность используемых волокнистых тканевых основ и рецептур полимерных покрытий практически обеспечивает технически эквивалентную электрическую нейтральность получаемого многослойного декоративного материала.

В предложенном техническом решении использовали следующие компоненты:

Вододисперсионное связующее:

1. Латекс СКС-65ГП ГОСТ 10564-75; 2. Латекс БС-85ГП согласно ТУ 38-103-229-78 - это латекс бутадиенстирола, содержащий 85% стирола; 3. Поливинилацетатная дисперсия (ПВА) ТУ 2241-027-00203521-96 гомополимерная грубодисперсная марки ДБ 48/4С, ДБ 47/7С ГОСТ 18992-80, марка ДБ 50/15В пластифицированная дибутилфталатом, марка ДД 50/10В пластифицированная эдосом.

Наполнители: 1. Каолин ГОСТ 19608-84; 2. Клиноптилолит согласно ТУ 2163-077-05766575-99, указанный в описании заявки, представляет собой смесь из SiO2, Аl2О3, Fе2О3, CaO, MgO, К2О, Ма2О, MnO, Ti и Р; 3. Микрокристаллическая целлюлоза порошковая (МКЦ) ТУ 84-402-42-89.

Крахмал картофельный технический ГОСТ 7699-78. Казеин технический ГОСТ 17626-81. Натрийкарбоксиметилцеллюлоза ОСТ 6-05-386-80. Парфюмерное масло ГОСТ 4225-76. Сульфосид, согласно ТУ 2484-143-05744685-95, представляет собой компонент на основе неионогенного и анионактивного ПАВ с добавкой пеногасителя. Метоупон-паста концентрированная является дальнейшим развитием известного до сих пор анионактивного продукта конденсации жирной кислоты метоупон-пасты на основе олеиновой кислоты (олеина) и метилтаурина ГОСТ 8433-81. Натрий карбонат ГОСТ 5100-85. Оксид цинка ГОСТ 202-84. Диоксид титана ГОСТ 9808-84. Натрий хлорид ГОСТ 13830-97. Нитрат целлюлозы (мастика 22%) ГОСТ 3864-75. Касторовое масло техническое ГОСТ 6757-96.

Растворители: Этилацетат технический ГОСТ 8981-78; 2. Этиловый спирт ректификованный технический ГОСТ 18300-87; 3. Бутилацетат технический ГОСТ 8981-78; 4. Рекуперат РНМ, согласно ТУ 17-21-98-76, указанном в описании заявки, представляет собой смесь растворителей: этилового спирта и эфиров уксусной кислоты (этилацетата и бутилацетата), получаемую в процессе рекуперации паров растворителей, выделяющихся при сушке искусственных кож с нитроцеллюлозным покрытием.

Дибутилфталат ГОСТ 8728-88. Эдос, согласно ТУ 2493-003-13004749-93, представляет собой смесь диоксановых спиртов и их высококипящих эфиров, заправленную стабилизатором ионол.

В предложенном техническом решении материалы испытывались по следующим показателям:

1. Напряженность электростатического поля СанПиН 001-96, МУ N 215 8-80, СанПиН 2.1.729-99.

2. Акустические свойства: коэффициент звукопоглощения ГОСТ 16297-80.

3. Гигроскопичность ГОСТ 8971-78.

4. Влагоотдача ГОСТ 8971-78.

Существо предложенного технического решения поясняется примерами и таблицами.

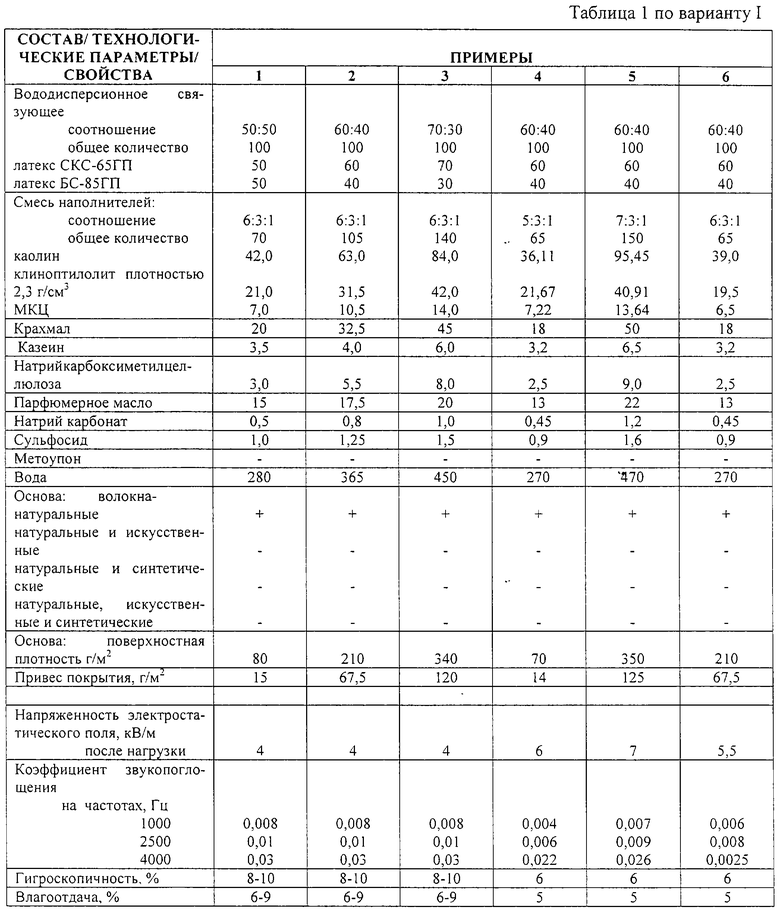

Примеры конкретного выполнения материала в соответствии с вариантом I с раскрытием способа его получения.

Для получения материала по данному техническому решению согласно формуле предлагаемого изобретения предварительно в отдельной Z-образной мешалке готовят растворы казеина или натрийкарбоксиметилцеллюллозы.

Далее вводят неионогенное поверхностно-активное вещество, в качестве которого используется сульфосид или метоупон, наполнители: каолин, клиноптилолит и МКЦ в соотношении 6:3:1, крахмал, раствор казеина или раствор натрий карбоксиметилцеллюлозы, парфюмерное масло, и диспергируют, загружают полимерное вододисперсионное связующее, состоящее из смеси латекса СКС-65 ГП : латекса БС-85 ГП, взятых в соотношении 50-70:50-30 соответственно. Полимерную композицию перемешивают в течение 15-20 мин при интенсивном нагреве острым паром с температурой 70-80°С.

Для получения композиции с необходимым цветом, соответствующим тону обрабатываемой ткани, подцветку грунта производят обычно применяемыми для достижения этой цели стандартными сочетаниями пигментов.

Приготовленную полимерную композицию следующего состава, мас.ч.:

Вододисперсионное связующее: 100

Смесь наполнителей 70-140

Крахмал 20-45

Казеин 3,5-6,0

Натрийкарбоксиметилцеллюлоза 3,0-8,0

Парфюмерное масло 15-20

Сульфосид 1,0-1,5

или

Метоупон 1,0-1,5

Натрий карбонат 0,5-1,0

Вода 280-450

температура которой составляет 50-70°С, наносят на наносно-сушильном оборудовании на одну из сторон текстильной основы с поверхностной плотностью 80-340 г/м2, выполненной, например, из натуральных волокон, или натуральных и искусственных волокон, или натуральных, искусственных и синтетических волокон, в один, два или три слоя, с поочередной сушкой каждого из слоев при температуре 100-125°С и каландрованием, при этом общий привес покрытия составляет 15-120 г/м2.

Пример 1.

Последовательность операций получения материала описана выше.

Свойства материала приведены при минимальных значениях заявленной совокупности признаков, основа - ткань из натуральных волокон.

В качестве вододисперсионного связующего использована смесь бутадиенстирольных латексов СКС-65 ГП и БС-85 ГП в соотношении 50:50 соответственно.

Пример 2.

То же, что в примере 1, свойства материала представлены при средних значениях заявленных признаков, основа ткань из натуральных волокон.

В качестве вододисперсионного связующего использована смесь бутадиенстирольных латексов СКС-65 ГП и БС-85 ГП в соотношении 60:40 соответственно.

Пример 3.

То же, что в примере 1, свойства материала представлены при максимальных значениях заявленных признаков, основа - ткань из натуральных волокон.

В качестве вододисперсионного связующего использована смесь бутади-енстирольных латексов СКС-65 ГП и БС-85 ГП в соотношении 70:30 соответственно.

Примеры 4, 5.

То же, что в примере 2.

Свойства материала представлены при выходе соответственно за минимальные и максимальные значения всех заявленных признаков.

Примеры 6, 7.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения всех ингредиентов заявленной композиции при средних значениях остальных заявленных признаков.

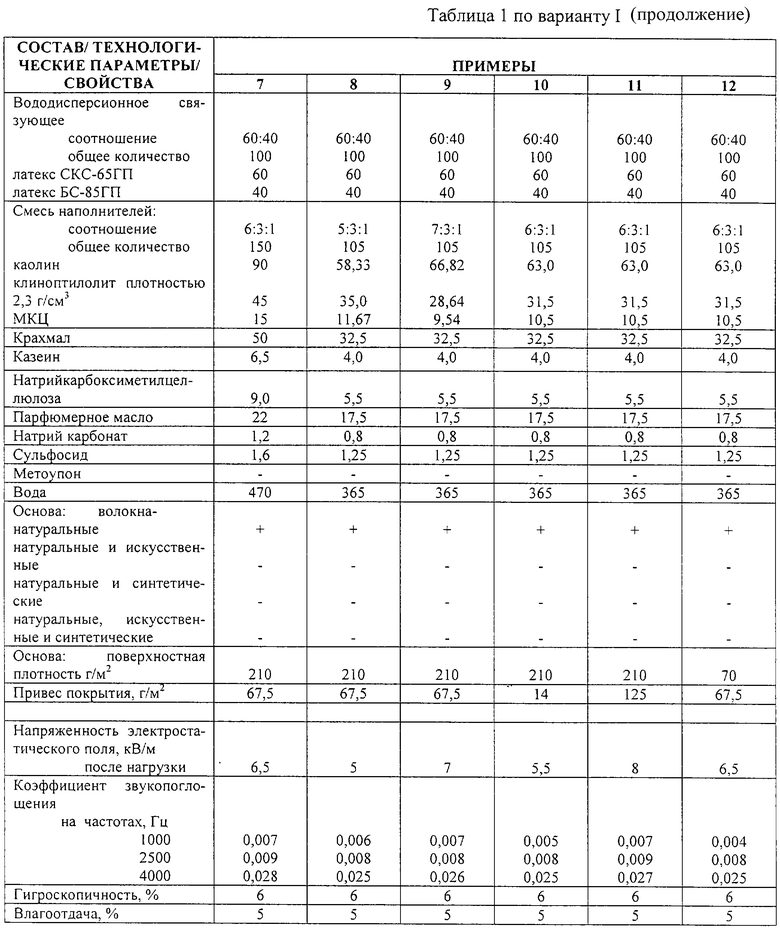

Примеры 8, 9.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения заявленного соотношения синергической смеси наполнителей при средних значениях остальных заявленных признаков.

Примеры 10, 11.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения привеса покрытия при среднем значении остальных заявленных признаков.

Примеры 12, 13.

То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения величины поверхностной плотности заявленных тканей при средних значениях остальных заявленных признаков.

В примерах 1-13 такие же свойства будут наблюдаться у многослойного материала, если в качестве тканевой основы использовать ткань состоящую из смеси натуральных и синтетических волокон, или натуральных и искусственных волокон, или натуральных, искусственных и синтетических волокон, а также с увеличением числа слоев композиции.

Примеры 14, 15, 16. То же, что в примере 2, свойства материала представлены при среднем значении всех заявленных признаков, при разных вариантах текстильной основы: N 14 - смесь натуральных и искусственных волокон, N 15 - смесь натуральных и синтетических волокон, N 16 - смесь натуральных, искусственных и синтетических волокон.

Пример 17. То же, что в примере 2, но в слое содержится метоупон, свойства материала сохраняются.

Примеры 18, 19 (контрольные).

То же, что в примере 2. Смесь наполнителей в первом случае каолин, клиноптилолит, МКЦ в соотношении 5:2,5:0,5, а во втором соответственно 7:3,5:1,5, при среднем значении всех остальных заявленных признаков. В первом случае получается неукрывистая пленка, а во втором не обеспечивается получение заданных характеристик материала из-за недостаточной гомогенности полимерной композиции: покрытие получается неоднородным, "рыхлым", "ноздреватым".

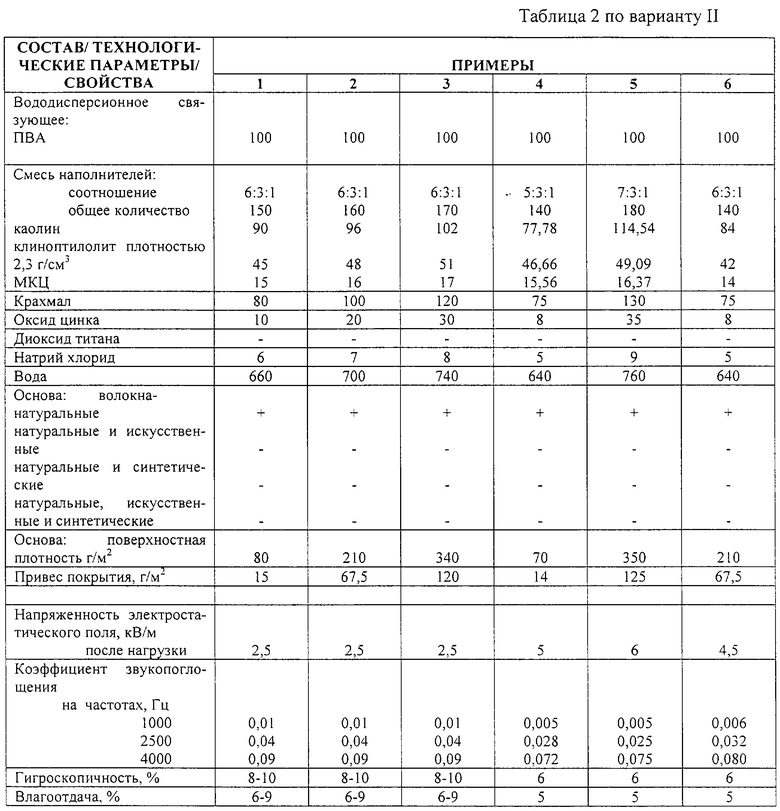

Примеры конкретного выполнения материала в соответствии с вариантом II с раскрытием способа его получения.

Для получения материала по данному техническому решению согласно формуле предлагаемого изобретения в смеситель при постоянном перемешивании заливают воду и добавляют крахмал, наполнители - каолин: клиноптилолит:МКЦ в соотношении 6:3:1 соответственно, натрий хлорид, оксид цинка и перемешивают до образования однородной суспензии без агломератов частиц с содержанием твердой фазы не более 50% и затем диспергируют на гидродинамической установке в течение 30 мин. Полученную смесь подают в грунтосмеситель с лопастной мешалкой, куда загружают вододисперсионное связующее, в качестве которого используется поливинилацетатная дисперсия. Затем ее перемешивают 15-20 мин при интенсивном нагреве острым паром при температуре 70-80°С.

Приготовленную полимерную композицию следующего состава, мас.ч.:

Вододисперсионное полимерное связующее 100

Смесь наполнителей: 150-170

Крахмал 80-120

Оксид цинка 10-30

или Диоксид титана 10-30

Натрий хлорид 6-8

Вода 660-740

температура которой составляет 50-70°С, наносят на наносно-сушильном оборудовании на одну из сторон текстильной основы поверхностной плотностью 80-340 г/м2 в один, два или три слоя, с поочередной сушкой каждого из слоев при температуре 100-125°С и каландрованием, при этом общий привес покрытия составляет 15-120 г/м2. В качестве текстильной основы используют ткань из натуральных волокон, или натуральных и синтетических волокон, или натуральных и искусственных волокон, или натуральных, искусственных, синтетических волокон.

Пример 1.

Последовательность операций получения материала описана выше Свойства материала приведены при минимальных значениях заявленной совокупности признаков, основа - ткань из натуральных волокон.

Пример 2.

То же, что в примере 1.

Свойства материала представлены при средних значениях заявленных признаков, основа - ткань из натуральных волокон.

Пример 3.

То же, что в примере 1.

Свойства материала представлены при максимальных значениях заявленных признаков, основа - ткань из натуральных волокон.

Примеры 4, 5. То же, что в примере 2.

Свойства материала представлены при выходе соответственно за минимальные и максимальные значения всех заявленных признаков.

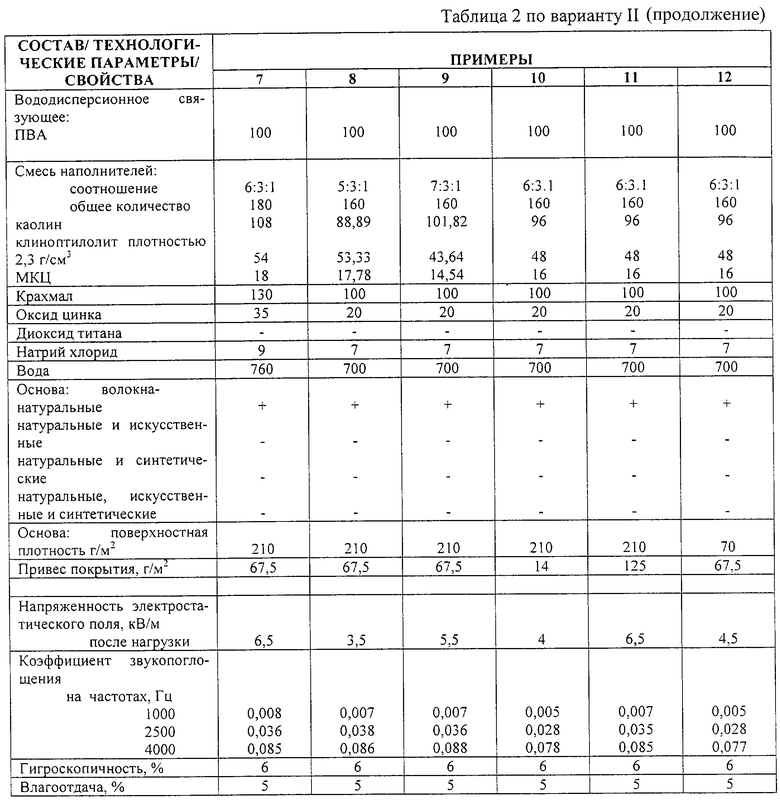

Примеры 6,7. То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения всех ингредиентов заявленной композиции при средних значениях остальных заявленных признаков.

Примеры 8,9. То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения заявленного соотношения синергической смеси наполнителей при средних значениях остальных заявленных признаков.

Примеры 10, 11. То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения привеса покрытия при среднем значении остальных заявленных признаков.

Примеры 12, 13. То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения величины поверхностной плотности заявленных тканей при средних значениях остальных заявленных признаков.

В примерах 1-13 такие же свойства будут наблюдаться у многослойного материала, если в качестве тканевой основы использовать ткань, состоящую из смеси натуральных и синтетических волокон, или натуральных и искусственных волокон, или натуральных, искусственных и синтетических волокон, а также с увеличением числа слоев композиции.

Примеры 14, 15, 16. То же, что в примере 2, свойства материала представлены при среднем значении всех заявленных признаков, при разных вариантах текстильной основы: N 14 - смесь натуральных и искусственных волокон, N 15 - смесь натуральных и синтетических волокон, N 16 - смесь натуральных, искусственных и синтетических волокон.

Пример 17. То же, что в примере 2, но в слое содержится диоксид цинка, свойства материала сохраняются.

Примеры 18, 19 (контрольные).

То же, что в примере 2. Смесь наполнителей - в первом случае каолин, клиноптилолит, МКЦ в соотношении 5:2,5:0,5, а во втором соответственно 7:3,5:1,5, при среднем значении всех остальных заявленных признаков. В первом случае получается неукрывистая пленка, а во втором не обеспечивается получение заданных характеристик материала из-за недостаточной гомогенности полимерной композиции: покрытие получается неоднородным, "рыхлым", "ноздреватым".

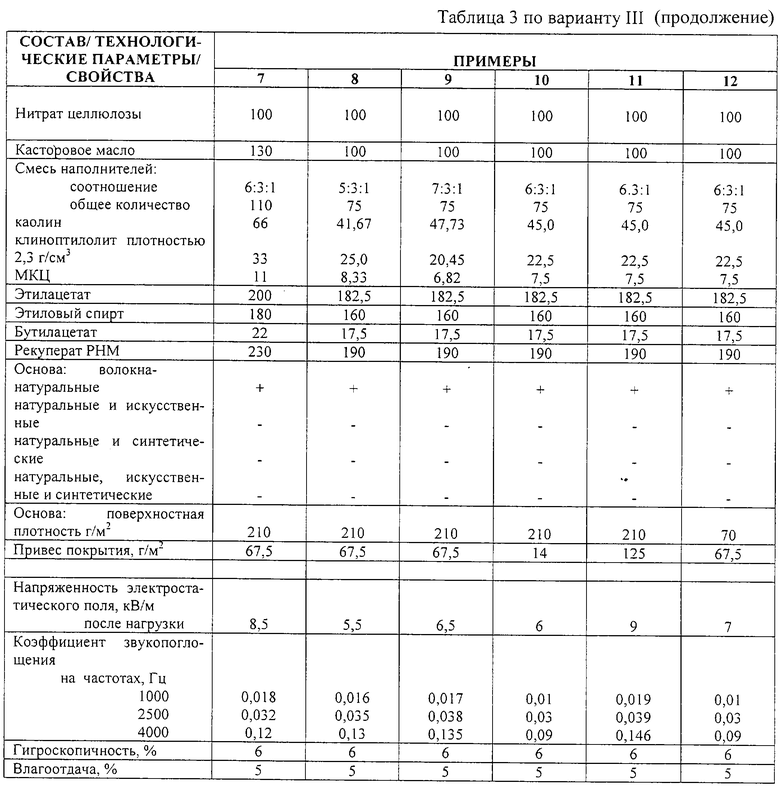

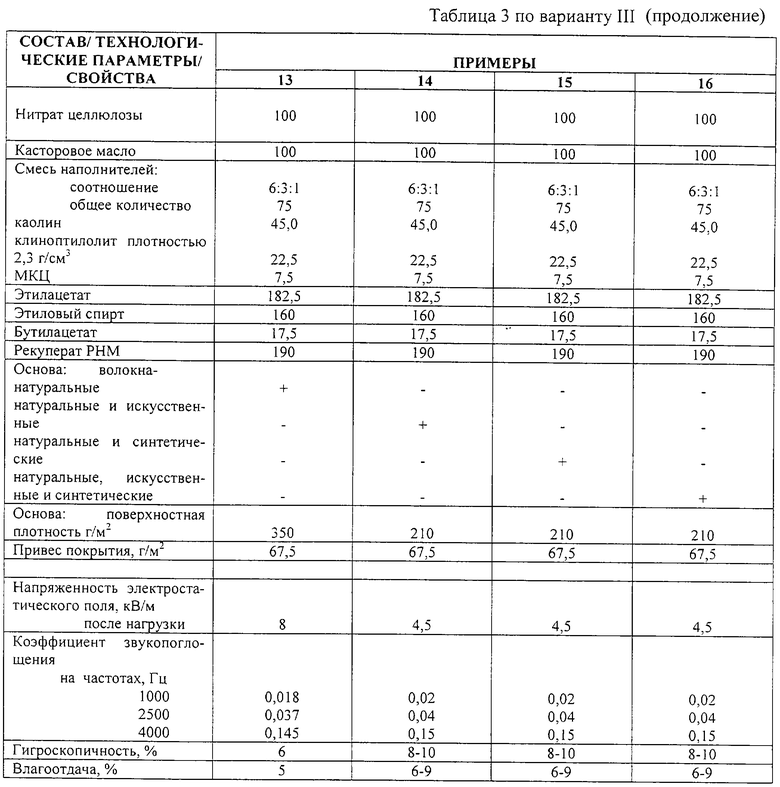

Примеры конкретного выполнения материала в соответствии с вариантом III с раскрытием способа его получения.

Для получения материала по данному техническому решению согласно формуле предлагаемого изобретения в мешалку с горизонтальными Z-образными лопастями загружают нитромастику с 22% содержанием нитрата целлюлозы, вводят затертую на касторовом масле смесь наполнителей, состоящую из каолина:клиноптилолита:МКЦ в соотношении 6:3:1, и добавляют растворители. Полученную смесь перемешивают 20 мин.

Приготовленную полимерную композицию следующего состава, мас.ч.:

Нитрат целлюлозы 100

Касторовое масло 80-120

Смесь наполнителей 50-100

Растворители:

Этилацетат 175-190

Этиловый спирт 150-170

Бутилацетат 15-20

Рекуперат РНМ 160-220

температура которой составляет 18-30°С, наносят в один, два или три слоя на наносно-сушильном оборудовании на одну из сторон текстильной основы поверхностной плотностью 80-320 г/м2 с поочередной сушкой каждого из слоев при температуре 55-85°С и каландрованием, при этом общий привес покрытия составляет 15-120 г/м2. В качестве текстильной основы используют ткань из натуральных волокон, или натуральных и синтетических волокон, или натуральных и искусственных волокон, или натуральных, искусственных, синтетических волокон.

Пример 1.

Последовательность операций получения материала описана выше.

Свойства материала приведены при минимальных значениях заявленной совокупности признаков, основа - ткань из натуральных волокон.

Пример 2.

То же, что в примере 1.

Свойства материала представлены при средних значениях заявленных признаков, основа - ткань из натуральных волокон.

Пример 3.

То же, что в примере 1.

Свойства материала представлены при максимальных значениях заявленных признаков, основа - ткань из натуральных волокон.

Примеры 4, 5. То же, что в примере 2.

Свойства материала представлены при выходе соответственно за минимальные и максимальные значения всех заявленных признаков.

Примеры 6, 7. То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения всех ингредиентов заявленной композиции при средних значениях остальных заявленных признаков.

Примеры 8, 9, То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения заявленного соотношения синергической смеси наполнителей при средних значениях остальных заявленных признаков.

Примеры 10, 11. То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения привеса покрытия при среднем значении остальных заявленных признаков.

Примеры 12, 13. То же, что в примере 2.

Свойства материала представлены при выходе за минимальные и максимальные значения величины поверхностной плотности заявленных тканей при средних значениях остальных заявленных признаков,

В примерах 1-13 такие же свойства будут наблюдаться у многослойного материала, если в качестве тканевой основы использовать ткань, состоящую из смеси натуральных и синтетических волокон, или натуральных и искусственных волокон, или натуральных, искусственных и синтетических волокон, а также с увеличением числа слоев композиции.

Примеры 14, 15, 16. То же, что в примере 2, свойства материала представлены при среднем значении всех заявленных признаков, при разных вариантах текстильной основы: N 14 - смесь натуральных и искусственных волокон, N 15 - смесь натуральных и синтетических волокон, N 16 - смесь натуральных, искусственных и синтетических волокон.

Примеры 17, 18 (контрольные).

То же, что в примере 2. Смесь наполнителей - в первом случае каолин, клиноптилолит, МКЦ в соотношении 5:2,5:0,5, а во втором соответственно 7:3,5:1,5, при среднем значении всех остальных заявленных признаков. В первом случае получается неукрывистая пленка, а во втором не обеспечивается получение заданных характеристик материала из-за недостаточной гомогенности полимерной композиции: покрытие получается неоднородным, "рыхлым", "ноздреватым".

Таким образом, заявленная совокупность существенных признаков позволяет создать новый декоративный многослойный материал с сохранением гигиенических свойств применяемых льносодержащих тканей при сохранении медико-биологических свойств материала с одновременным улучшением санитарных свойств: звукопоглощения и антистатики.

Это в конечном итоге обеспечит создание экологической чистоты и комфортности среды обитания человека.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2151063C1 |

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2151064C1 |

| МНОГОСЛОЙНАЯ КОЖА С ПОЛИМЕРНЫМ ПОКРЫТИЕМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2225905C2 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2001 |

|

RU2225906C2 |

| МНОГОСЛОЙНЫЙ ОБЛИЦОВОЧНЫЙ ТЕРМОСТОЙКИЙ МАТЕРИАЛ ТИПА ИСКУССТВЕННОЙ КОЖИ | 2002 |

|

RU2226577C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2169807C1 |

| МНОГОСЛОЙНЫЙ ГЕРМЕТИЧНЫЙ ЭЛАСТИЧНЫЙ МОРОЗОСТОЙКИЙ МАТЕРИАЛ ТИПА ИСКУССТВЕННОЙ КОЖИ | 2004 |

|

RU2265684C1 |

| ОГНЕСТОЙКИЙ ЛАМИНАТ | 2011 |

|

RU2531397C1 |

| МНОГОСЛОЙНЫЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ОБУВИ И ЕГО ВАРИАНТЫ | 2004 |

|

RU2255637C1 |

| ПРОПИТОЧНЫЙ СОСТАВ ДЛЯ МАТЕРИАЛА ТИПА ИСКУССТВЕННОЙ КОЖИ | 1990 |

|

RU2081226C1 |

Изобретение относится к легкой промышленности, в частности к производству декоративных текстильных слоистых материалов, предназначенных для отделки галантерейных изделий, колясок, мебели, а также для внутренней отделки помещений и т.д. Декоративный многослойный материал содержит текстильную основу, поверхностной плотностью 80-340 г/м, состоящую из натуральных волокон или натуральных и искусственных волокон, или натуральных и синтетических волокон, или натуральных, искусственных и синтетических волокон, и полимерное покрытие из композиции следующего состава, мас. ч.: вододисперсионное полимерное связующее 100, смесь наполнителей 70-140, крахмал 20-45, казеин 3,5-6,0, натрийкарбоксиметилцеллюлоза 3,0-8,0, парфюмерное масло 15-20, сульфосид 1,0-1,5 или метоупон 1,0-1,5, натрий карбонат 0,5-1,0, вода 280-450, нанесенное на одну из сторон текстильной основы, при этом смесь наполнителей содержит каолин, клиноптилолит плотностью 2,3 г/м2 и микрокристаллическую целлюлозу порошковую (МКЦ) в соотношении 6:3:1, а привес покрытия составляет 15-120 г/м2, или оно выполнено из композиции следующего состава, мас.ч: вододисперсионное полимерное связующее 100, смесь наполнителей 150-170, крахмал 80-120, оксид цинка 10-30 или диоксид титана 10-30, натрий хлорид 6-8, вода 660-740. Полимерное покрытие может быть выполнено из композиции состава, мас.ч.: нитрат целлюлозы 100, касторовое масло 80-120, смесь наполнителей 50-100, этилацетат 175-190, этиловый спирт 150-170, бутилацетат 15-20, рекуперат РНМ 160-220. Технической задачей изобретения является получение декоративного многослойного материала с высокими санитарными свойствами: звукопоглощением и антистатикой, обеспечивающими безопасную среду обитания человека. 3 с.п. ф-лы, 3 табл.

Вододисперсионное полимерное связующее 100

Смесь наполнителей: 70-140

Крахмал 20-45

Казеин 3,5-6,0

Натрийкарбоксиметилцеллюлоза 3,0-8,0

Парфюмерное масло 15-20

Сульфосид 1,0-1,5

или

Метоупон 1,0-1,5

Натрий карбонат 0,5-1,0

Вода 280-450

нанесенное на одну из сторон текстильной основы, при этом смесь наполнителей содержит каолин, клиноптилолит плотностью 2,3 г/м2 и микрокристаллическую целлюлозу - MKЦ в соотношении 6:3:1, а привес покрытия составляет 15-120 г/м2.

Вододисперсионное полимерное связующее 100

Смесь наполнителей: 150-170

Крахмал 80-120

Оксид цинка 10-30

или

Диоксид титана 10-30

Натрий хлорид 6-8

Вода 660-740

нанесенное на одну из сторон текстильной основы, при этом смесь наполнителей содержит каолин, клиноптилолит плотностью 2,3 г/м2 и микрокристаллическую целлюлозу - МКЦ в соотношении 6:3:1, а привес покрытия составляет 15-120 г/м2.

Нитрат целлюлозы 100

Касторовое масло 80-120

Смесь наполнителей: 50-100

Этилацетат 175-190

Этиловый спирт 150-170

Бутилацетат 15-20

Рекуперат РНМ 160-220

нанесенное на одну из сторон текстильной основы, при этом смесь наполнителей содержит каолин, клиноптилолит плотностью 2,3 г/м2 и микрокристаллическую целлюлозу - МКЦ в соотношении 6:3:1, а привес покрытия составляет 15-120 г/м2.

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2151063C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2171325C1 |

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ | 1989 |

|

RU2022793C1 |

| US 2989423 А, 20.06.1961 | |||

| US 3949123 А, 06.04.1976 | |||

| Печатное устройство тигельной машины | 1983 |

|

SU1113272A1 |

| US 3369925 A, 20.02.1968. | |||

Авторы

Даты

2004-03-20—Публикация

2001-12-29—Подача