Изобретение относится к прокатному производству и может быть использовано на станах холодной прокатки листовой стали.

Известен способ подготовки [патент РФ, RU, 2147945 С1, 7 В 21 В 28/02] к эксплуатации валков листопрокатной клети кварто, включающий завалку рабочих и опорных валков в клеть и совместное вращение взаимно прижатых рабочих и опорных валков с одновременной подачей к ним смазочно-охлаждающей жидкости, причем совместное вращение валков ведут с погонным усилием прижатия 1,1-1,9 т/мм.

Недостаток известного способа заключается в том, что не регламентирована последовательность действий по реализации режима совместного вращения взаимно прижатых рабочих и опорных валков, не исключена возможность травмирования поверхностей валков из-за проскальзывания поверхностей приводного и неприводного валков или продавливания поверхности более мягкого опорного валка с образованием продольного отпечатка ("лампаса") от больших усилий прижатия при отсутствии вращения валков.

Наиболее близким по своей технической сущности и достигаемым результатам к изобретению является способ подготовки к эксплуатации валков листопрокатной клети кварто [патент РФ, RU, 2096103 С1, 6 В 21 В 28/02], включающий завалку рабочих и опорных валков в клеть и совместное вращение взаимно прижатых рабочих и опорных валков, при этом усилие взаимного прижатия валков устанавливают в 1,3-1,5 раза большим усилия прокатки, а вращение ведут в течение 360-580 с при частоте вращения рабочих валков 7,5 - 8,7 с-1 и одновременной подачей к рабочим и опорным валкам смазочно-охлаждающей жидкости [прототип].

Указанный способ не обеспечивает однозначности в выборе и реализации требуемого режима вращения валков с заданным усилием взаимного прижатия валков, что также может привести к травмированию поверхностей валков в процессе обкатки вследствие проскальзывания рабочего валка по опорному при изменении скорости вращения валков (разгон и торможение) и малых значениях усилия взаимного прижатия валков. Также не исключается возможность предавливания более “мягкого” опорного валка твердым рабочим валком при выставлении рабочего усилия прижатия валков (усилия обкатки) на невращающихся рабочих валках.

Кроме этого, режим нагружения клети по усилию взаимного прижатия валков в процессе обкатки не учитывает условия функционирования подшипников жидкостного трения (ПЖТ) опорных валков.

Поскольку при подготовке валков обкаткой валки нагружают усилием близким к предельно допустимому для клети, то толщина масляных клиньев в подшипниках на низкой скорости и высоком усилии сжатия валков мала и сохраняется риск травмирования (задира) внутренней поверхности втулок-вкладышей ПЖТ, а следовательно, и преждевременного вывода подшипников из работы.

Перечисленные выше недостатки устраняются в предлагаемом ниже изобретении.

Техническая задача изобретения состоит в управлении скоростью вращения рабочих валков клети и усилием их взаимного прижатия, исключающими травмирование поверхностей валков и их подшипников на переходных по скорости режимах работы привода клети (при пуске и остановке).

Поставленная техническая задача решается за счет подготовки валков четырехвалковой листопрокатной клети, включающей завалку рабочих и опорных валков в клеть, совместное вращение взаимно прижатых рабочих и опорных валков с одновременной подачей на вращающиеся валки смазочно-охлаждающей жидкости, при этом совместное вращение взаимно прижатых валков начинают после достижения усилия сжатия валков, равного 200 - 300 т, в процессе подготовки валков дополнительно контролируют условия готовности систем клети к вращению валков под нагрузкой и при их отсутствии клеть останавливают, совместное вращение взаимно прижатых рабочих и опорных валков завершают снижением скорости до 100 м/мин, усилия сжатия валков до 200-300 т с последующей остановкой привода и разгрузкой клети до 100-200 т, чем достигается эффект стабилизации процесса подготовки валков обкаткой и исключается вероятность травмирования поверхности валков, повреждения и преждевременного вывода из работы их подшипников.

Известное и предложенное технические решения имеют следующие общие признаки. Оба способа являются способами подготовки к эксплуатации валков четырехвалковой листопрокатной клети, оба предусматривают завалку валков в клеть, совместное вращение рабочих и опорных валков с усилием взаимного прижатия при одновременной подаче к валкам смазочно-охлаждающей жидкости.

Отличия предложенного способа состоят в следующем.

1. По предлагаемому способу усилие взаимного прижатия валков устанавливают ступенчато, первоначально в диапазоне 200-300 т, и после этого рабочие валки начинают вращать со скоростью 100 м/мин, по достижении которой увеличивают усилие сжатия валков до требуемого уровня рабочего режима. В известном способе усилие взаимного прижатия валков выставляют в 1,3-1,5 раза большим усилия прокатки, без учета несущей способности масляных клиньев в ПЖТ опорных валков.

2. В предлагаемом способе дополнительно контролируют "готовность" используемого оборудования для выполнения вращения взаимно прижатых валков под нагрузкой и останавливают режим вращения валков при ее отсутствии, что исключает взаимное травмирование поверхностей подготавливаемых обкаткой валков при отказах в системах управления оборудованием. В способе прототипе этого не предусмотрено.

3. В предлагаемом способе совместное вращение взаимно прижатых рабочих и опорных валков завершают снижением скорости до 100 м/мин, уменьшением усилия сжатия валков до 200 - 300 т с последующей остановкой привода валков и разгрузкой нажимного устройства клети до 100 - 200 т. В известном способе данные действия не регламентированы и могут приводить к образованию на опорных валках надавов типа "лампаса" и повреждениям их подшипников после остановки привода клети с рабочим усилием.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков, и состоящие в управлении скоростным режимом вращения привода рабочих валков клети с требуемым усилием их взаимного прижатия, исключающим травмирование поверхностей обкатываемых валков и повреждение их подшипников при нарушении режимов работы оборудования клети.

Это свидетельствует о соответствии предложенного технического решения критерию “изобретательский уровень”.

Сущность изобретения состоит в следующем.

При вращении взаимно прижатых рабочих и опорных валков в межвалковом контакте “рабочий валок-опорный валок” при обкатке создаются напряжения сжатия, которые порождают в поверхностном слое рабочих валков пластические микросдвиги. В результате активизации пластических микросдвигов изменяется величина энергии искажения микрообъемов поверхностного слоя валков, следствием чего является превращение остаточного аустенита закаленного слоя поверхности рабочих валков в мартенсит отпуска, что влечет за собой повышение их поверхностной твердости и износостойкости, так как твердость мартенсита отпуска выше твердости остаточного аустенита.

Одновременно с этим пластические микросдвиги способствуют стабилизации остаточного аустенита поверхностного слоя валков.

Величина напряжений, создаваемых в межвалковом контакте “рабочий валок - опорный валок”, зависит от усилия сжатия валков (усилия взаимного прижатия), а действие контактных напряжений определяется площадью и временем контакта поверхностей.

Заваленные в клеть валки находятся в первоначальный момент без нагрузки и вращения. Вращение рабочих валков с минимально возможной скоростью производят при усилии сжатия валков не менее 200-300 т. Запуск на вращение рабочих валков с усилием менее 200 т приведет к проскальзыванию поверхности приводного рабочего валка по поверхности неприводного опорного валка и ее травмированию. Если начать вращение рабочих валков после догружения их до рабочего усилия сжатия, то на поверхности опорного валка образуется поперечный надав ("лампас"), который при последующей прокатке будет создавать вибрации в клети и ухудшать продольную разнотолщинность прокатываемых полос. Запуск рабочих валков клети на вращение с усилием прижатия более 300 т приводит к начальной стадии появления отпечатка ("лампаса") на опорных валках. В целом, вероятность травмирования валков зависит от квалификации технологического персонала и промежутка времени от создания усилия прижатия валков более 300 т до начала их вращения. Минимальную скорость вращения рабочих валков клети устанавливают при этом не менее 100 м/мин. Граничное значение скорости вращения рабочих валков равное 100 м/мин определено из условия получения гарантированной толщины масляных клиньев в ПЖТ опорных валков, обеспечивающих безаварийную работу подшипников при рабочих усилиях взаимного прижатия валков в процессе их подготовки.

Перед ускорением вращения рабочих валков до рабочей скорости подготовки (обкатки) выполняется задержка по времени, например, 20 с, которая необходима для дополнительного контроля режима работы систем регулирования, используемых для вращением валков под нагрузкой.

Так как для поддержания заданного режима вращения валков используется штатное оборудование клети: системы регулирования нажимным устройством, перемещением валков, вращением главных приводов клети, то нарушение режима работы (готовности к работе) хотя бы одной из систем приводит к отклонениям в режимах подготовки валков и травмированию поверхностей обкатываемых валков. Дополнительный контроль изменения режима работы систем регулирования, используемых для вращением валков под нагрузкой с последующей остановкой процесса вращения исключает травмирование поверхностей обкатываемых валков из-за отказов локальных систем управления исполнительными механизмами.

По истечении 20 с задержки, плавно устанавливают усилие взаимного сжатия валков до рабочего значения, требуемого для подготовки валков обкаткой, что обеспечивает постепенное нарастание внутренних напряжений в обкатываемых валках до максимального значения.

Затем производят плавный разгон привода рабочих валков клети до требуемой скорости подготовки и в течение установленного времени осуществляют подготовку валков обкаткой.

Совместное вращение взаимно прижатых рабочих и опорных валков завершают снижением скорости до 100 м/мин, уменьшением усилия сжатия валков до 200-300 т с последующей остановкой привода и разгрузкой клети сразу после остановки привода до 100-200 т.

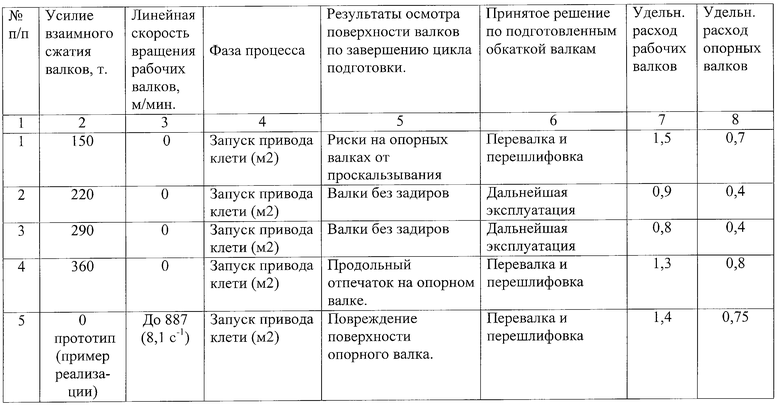

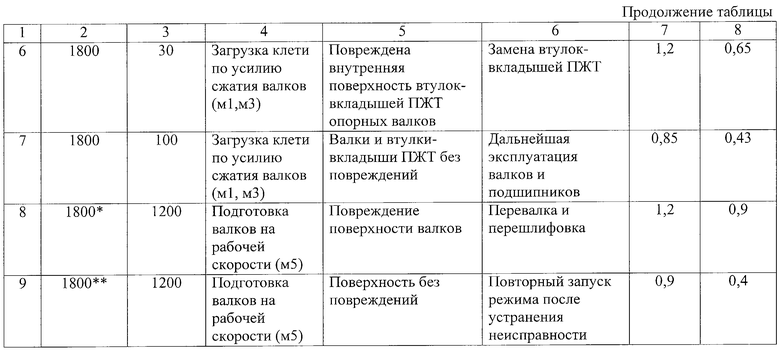

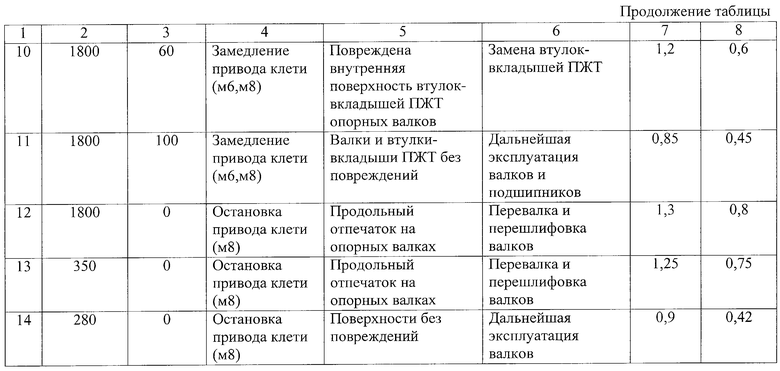

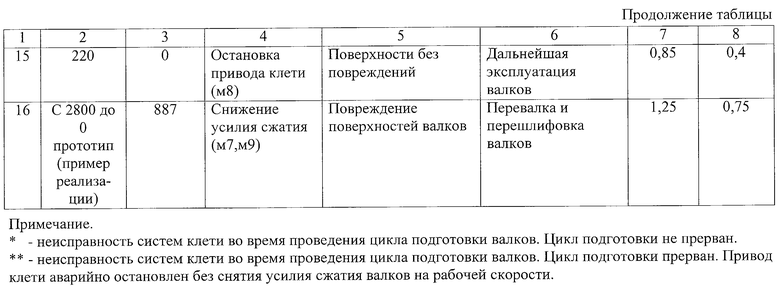

Примеры реализации способа.

1. В четвертую клеть непрерывного пятиклетьевого стана 2030 бесконечной прокатки заваливают опорные валки диаметром 1560 мм из стали 75ХМ, с поверхности которых переточкой был удален наклепанный слой и рабочие валки из стали 9Х2МФ с диаметром бочек 581 мм. Затем на рабочие и опорные валки клети стана подают эмульсию на основе 2,5% стандартного эмульсола, используемого на стане в качестве смазочно-охлаждающей жидкости (СОЖ). Рабочие валки сводят до появления усилия предварительного сжатия 250 т, исключающего проскальзывание рабочего валка по опорному в момент пуска привода клети. По достижении скорости рабочих валков, равной 100 м/мин, их вращение стабилизируют на 20 с. В течение указанного времени проводится контроль готовности систем клети к началу процесса подготовки валков обкаткой. После подтверждения готовности всех систем клети, увеличивают усилие взаимного прижатия валков до требуемого рабочего уровня (в 1,3-1,5 раза большего усилия прокатки - до 1800 т). По достижению заданного усилия взаимного прижатия рабочие валки клети ускоряют до скорости 8,7 c-1 (952,8 м/мин), и ведут процесс подготовки в течение 470 с. В процессе подготовки валков обкаткой контролируют работу всех систем клети. При выявленных отклонениях в работе систем, препятствующих продолжению процесса подготовки валков, привод рабочих валков замедляют вплоть до полной остановки со снятием усилия взаимного сжатия валков до 250 т по достижению порогового значения скорости 100 м/мин. При вращении взаимно прижатых валков в их поверхностных слоях происходит упрочнение, равномерное по длине их бочек, а твердость возрастает до насыщения.

Если процесс подготовки валков протекает без сбоев в работе систем клети, скорость вращения рабочих валков замедляют по истечении 470 с до 100 м/мин уменьшают усилие взаимного прижатия валков до 250 т. Затем производят остановку привода рабочих валков с одновременной разгрузкой клети по усилию взаимного сжатия валков до 150 т.

Контроль качества подготовки валков осуществляют в клети при линейной скорости вращения рабочих валков 50 м/мин визуальным осмотром их поверхностей. Вывод о травмировании втулок-вкладышей ПЖТ опорных валков делали после сравнения осциллограмм записи динамики изменения усилия прижатия валков в 300 т на скорости 50 м/мин до и после обкатки.

Если поверхность валков не имеет повреждений, то производят заправку полосы в клети стана и прокатку металла. По достижению накатанной рабочими валками клети длины 400 км рабочие валки клети 4 вываливают из клети. После охлаждения их шлифуют, а затем вновь заваливают в клети стана и продолжают их эксплуатацию. Удельный расход рабочих валков при прокатке холоднокатаных полос по предлагаемому варианту составляет 0,8-0,9 кг/т.

Опорные валки из клети вываливают после прокатки 50000 т металла. После остывания опорные валки шлифуют и вновь заваливают в клети стана. В результате подготовки валков по предложенным режимам их стойкость в клети достигает 3000 тыс. т холоднокатаных полос, при удельном расходе опорных валков 0,4-0,45 кг/т.

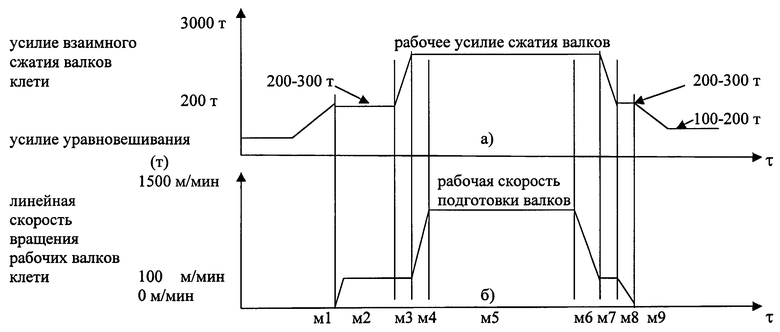

Типовая временная диаграмма усилия сжатия валков, линейной скорости вращения рабочих валков по предлагаемому способу подготовки валков обкаткой приведена на чертеже, где указаны соответствующие моменты реализации способа:

м1 - сведение валков до усилия 200-300 т;

м2 - задание скорости вращения 100 м/мин;

м3 - создание рабочего усилия сжатия валков;

м4 - разгон привода до рабочей скорости подготовки валков;

м5 - обкатка валков с рабочим усилием сжатия;

м6 - снижение скорости для разгрузки клети с рабочего усилия;

м7 - снижение усилия сжатия до 200-300 т;

м8 - остановка привода;

м9 - разгрузка клети по усилию сжатия валков до 100-200 т. Контроль готовности и изменения режима работы систем регулирования, используемых для вращением валков под нагрузкой, выполняется в моменты м2 - м8.

Другие варианты реализации способа подготовки валков приведены в таблице.

При реализации предложенного способа по вариантам 2, 3, 7, 9, 11, 14, 15 ограничений по применимости способа подготовки валков нет, при одновременном снижении удельного расхода рабочих и опорных валков. В случаях запредельных значений заявленных параметров по вариантам 1, 4, 6, 8, 10, 12, 13, а также по способу реализации прототипа (варианты 5, 16), имеет место повреждение поверхности валков и (или) внутренней поверхности втулок-вкладышей ПЖТ опорных валков.

Технико-экономические преимущества предлагаемого способа состоят в возможности реализации режима подготовки валков без повреждения их поверхностей и ПЖТ опорных валков.

Использование предложенного способа подготовки валков позволит повысить рентабельность холоднокатаной листовой стали на 12-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2002 |

|

RU2213637C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ПРОКАТНЫХ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2005 |

|

RU2288794C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2003 |

|

RU2256517C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1998 |

|

RU2131311C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1999 |

|

RU2147945C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1996 |

|

RU2096103C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 2002 |

|

RU2228809C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2127161C1 |

| СПОСОБ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ УПРУГОЙ ДЕФОРМАЦИИ ЛИСТОПРОКАТНОЙ КЛЕТИ | 2003 |

|

RU2258571C2 |

| Способ настройки прокатной клети листового стана с укороченным нажимным роликом | 1987 |

|

SU1435341A1 |

Изобретение относится к прокатному производству и может быть использовано на станах холодной прокатки листовой стали. Техническая задача, решаемая изобретением, состоит в контролируемом повышении стойкости рабочих и опорных валков и устранении причин травмирования контактных поверхностей и подшипников опорных валков. Способ включает завалку рабочих и опорных валков в клеть, совместное вращение взаимно прижатых рабочих и опорных валков с одновременной подачей на вращающиеся валки смазочно-охлаждающей жидкости. Осуществляют поэтапное изменение усилия сжатия валков и скорости вращения привода рабочих валков. Начальная фаза процесса состоит из создания усилия сжатия валков в диапазоне 200-300 т, задания начальной линейной скорости вращения рабочих валков не менее 100 м/мин, увеличения усилия сжатия до рабочей величины с последующим увеличением скорости вращения привода до рабочего уровня. Конечная фаза процесса состоит из снижения скорости вращения валков до 100 м/мин, усилия сжатия валков до 200-300 т, остановки привода с последующей разгрузкой клети до 100-200 т. Изобретение обеспечивает контроль изменения режима работы систем регулирования, используемых для вращения валков под нагрузкой, и при его регистрации привод клети останавливают. 1 табл., 1 ил.

Способ подготовки к эксплуатации валков листопрокатной четырехвалковой клети, включающий завалку рабочих и опорных валков в клеть, совместное вращение взаимно прижатых рабочих и опорных валков с одновременной подачей на вращающиеся валки смазочно-охлаждающей жидкости, отличающийся тем, что совместное вращение взаимно прижатых рабочих и опорных валков начинают с приложением к рабочим валкам усилия сжатия, которое выбирают в диапазоне 200-300 т, при скорости вращения рабочих валков не менее 100 м/мин плавно увеличивают усилие взаимного сжатия рабочих валков до требуемого при подготовке валков обкаткой, увеличивают скорость вращения валков до рабочей скорости подготовки валков обкаткой, в процессе подготовки обкаткой контролируют изменение режима работы систем регулирования, используемых для вращения валков под нагрузкой, и при его регистрации привод клети останавливают, совместное вращение взаимно прижатых рабочих и опорных валков завершают снижением скорости до 100 м/мин, усилия сжатия валков до 200-300 т с последующей остановкой привода рабочих валков клети и разгрузкой клети по усилию сжатия валков до 100-200 т.

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1996 |

|

RU2096103C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1998 |

|

RU2131311C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2127161C1 |

| Способ подготовки к эксплуатации рабочих валков клети кварто стана горячей прокатки | 1985 |

|

SU1340844A1 |

| WO 9808629, 05.03.1989. | |||

Авторы

Даты

2004-03-27—Публикация

2002-06-24—Подача