Изобретение относится к технологии получения синтезом термопластичных полиэфирных эластомеров, состоящих из макромолекул с блок-сополимерной структурой, включающей "жесткие" блоки на основе полибутилентерефталата (ПБТ) и "эластичные" блоки на основе политетраметиленэфиргликоля (ПТМЭГ) и может быть использовано на промышленных предприятиях в производстве полиэфирных термопластов с заданными потребительскими свойствами ( K. E. Kear Developments in Thermoplastic Elastomers, ISBN 1-85957-433-5, Copyright 2003 Rapra Technology Limited).

Из а.с. СССР № 681859, опубл. 30.06.1982г. известен способ получения сополимеров бутилентерефталата переэтерефикацией диметилтерефталата (ДМТ) смесью 1,4-бутандиола (БД) с полигликолями, например ПТМЭГ, в присутствии катализатора (предпочтительно тетрабутилортотитаната) и последующей поликонденсацией полученных олигомеров в расплаве при пониженном давлении в присутствии стабилизатора. К недостаткам описанного способа можно отнести необходимость ввода инертного углеводорода на стадии поликонденсации. а также пониженную механическую прочность получаемых таким образом полимерных продуктов.

Из патента WO 9514741, опубл. 01.06.1995г. известен способ получения улучшенных компостируемых сополимеров и изделий на их основе. Используют сополимер полиэтилентерефталата с неароматическими дикарбоновыми кислотами с полиэтиленоксидом и высшими полиалкиленгликолями (полиэтиленоксидгликолями) и оксикислотами. Указанные продукты имеют улучшенную прочность, ударную вязкость. Недостатком получаемых материалов являются повышенные значения остаточной деформации растяжения-сжатия при механических нагрузках.

Из патента US 4251652, опубл. 17.02.1981г., известен способ получения полиэфирных термопластов перетерификацией ДМТ и БД в присутствии тетрабутоксититана с последующей поликонденсацией полученного ди-(β-оксибутил)-терефталата и образованием олигобутилентерефталата, отгонкой БД и сополиконденсацией олигобутилентерефталата с ПТМЭГ.

Синтез блоксополимеров осуществляют в две стадии:

1. Получение эфиров каталитической переэтерификацией низшего диэфира дикарбоновой кислоты с диолом и ПТМЭГ при 160- 235°С.

2. Блок-сополиконденсация полученных продуктов при 210-270°С в вакууме.

Обе стадии проводят в присутствии катализаторов (тетраалкилтитанатов, титаноксалатов щелочных металлов, солей алифатических кислот и др.).

Недостатком известного способа является то, что получаемые таким образом блок-сополимеры имеют довольно большую остаточную деформацию (60-70%), что ухудшает рабочие свойства изделий из полиэфирных термопластов и тем самым ограничивает области их применения.

Из патента РБ 5757, опубл. 30.12.2003 г., известен способ синтеза полиэфирных термопластов переэтерификацией ДМТ смесью БД и ПТМЭГ-1000 в присутствии органического соединения титана (IV) и последующей поликонденсации полученных олигомеров с целью повышения механической прочности полиэфирного эластомера. К недостаткам данного способа следует отнести необходимость ввода новых компонентов: трехатомных спиртов (глицерин, пентаэритрит), эфиров ароматических кислот, а также дробное введение полиэфирного термостабилизатора на различных стадиях процесса, что усложняет его промышленное использование.

Наиболее близким по технической сущности к заявленному изобретению является способ получения полиэфирных термопластов переэтерификацией ДМТ и БД в присутствии тетрабутоксититана с последующей поликонденсацией полученного ди-(β-оксибутил)-терефталата и образованием олигобутилентерефталата с ПТМЭГ (патент RU 2045543 C1, опубл. 10.10.1995, прототип).

Синтез блок-сополимеров проводят в три стадии:

1. Переэтерификация ДМТ и БД при 160-220°С в присутствии катализатора тетрабутоксититана.

2. Поликонденсация полученных олигопродуктов при 220-250°С и остаточном давлении 0,1-0,8 мм рт. ст.

3. Отгонка из реакционной массы 50-70% расчетного количества БД в процессе поликонденсации, затем дозирование в реактор заданного количества расплавленного ПТМЭГ и тетрабутоксититана и продолжение поликонденсации не менее 2 ч. при вакууме 0,1-0,8 мм рт.ст.

Недостатками ближайшего аналога (прототипа) являются:

а) Синтез проводят в три стадии;

б) Компоненты реакционной массы вводятся не сразу, а на различных стадиях синтеза, что усложняет технологический процесс промышленного производства полиэфирного эластомера;

в) Для синтеза блок-сополимера используют ПТМЭГ с молекулярной массой 1000, 2000 или 3000 без применения смесевых композиций, что не позволяет детализировать (не обеспечивает возможность) регулировку (и) физико-механических свойств полиэфирного эластомера для реализации необходимых потребительских свойств готовых изделий.

Технической задачей заявленного изобретения является упрощение способа синтеза термопластических полиэфирных эластомеров с возможностью более детализированного варьирования физико-механических свойств в зависимости от сочетания "жестких" и "эластичных" блоков в структуре полимера, позволяющее организовать их промышленное производство.

Технический результат заявленного изобретения заключается в повышении качества получаемого термопластичного полиэфирного эластомера за счет реализации возможности корректировать в процессе синтеза физико-химические свойства полиэфира в зависимости от сочетания "жестких" и "эластичных" блоков в структуре полимера для обеспечения необходимых потребительских свойств готовому изделию при одновременном упрощении способа.

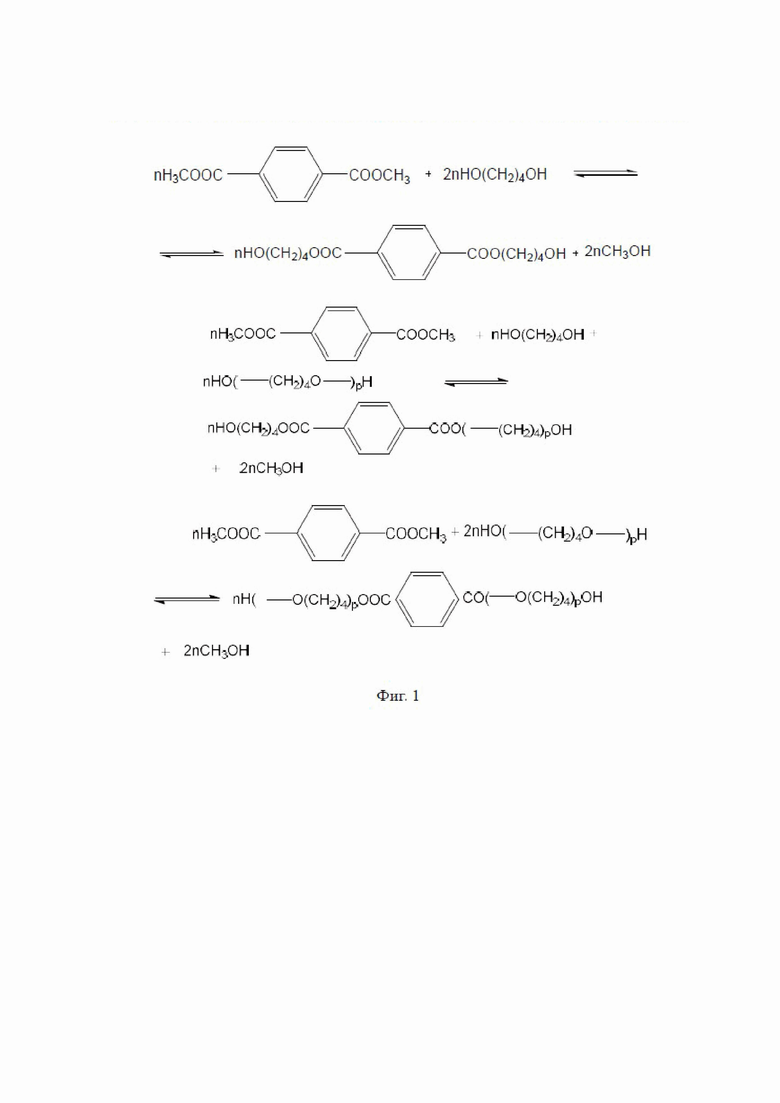

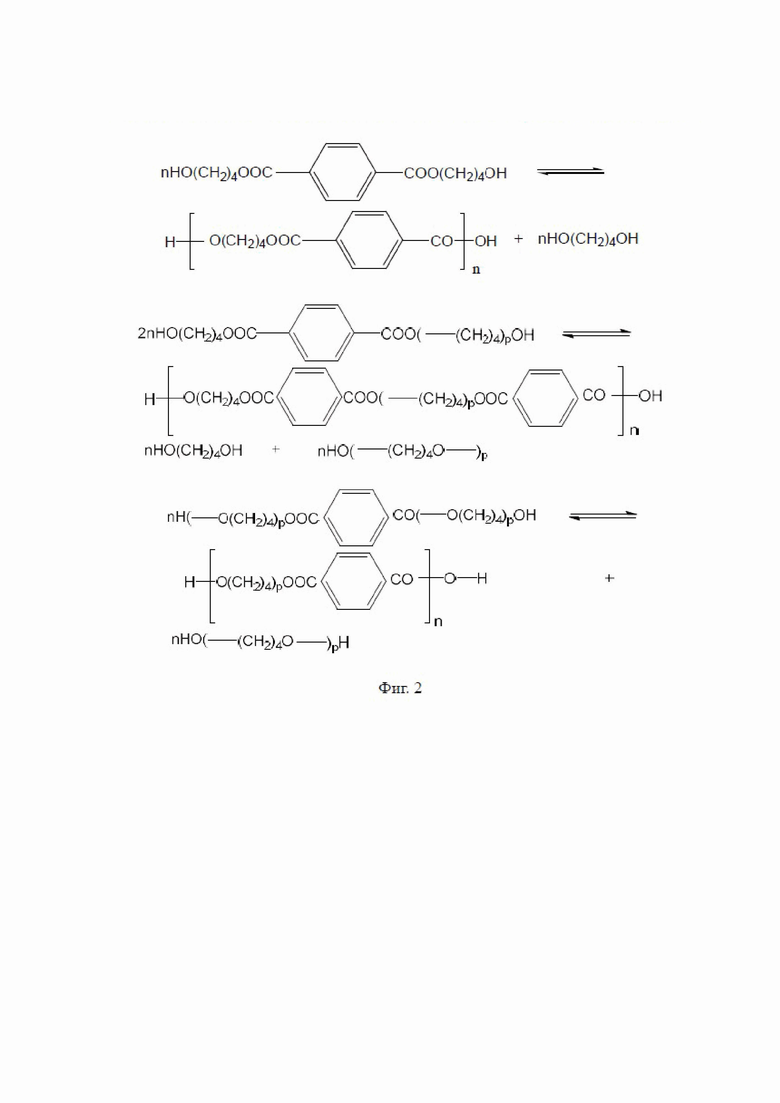

Указанный технический результат достигается тем, что в способе синтеза термопластических полиэфирных эластомеров, включающем загрузку в реактор всех исходных реакционных компонентов, переэтерификацию ДМТ смесью БД и ПТМЭГ с различной молекулярной массой в присутствии катализатора тетрабутоксититана и термостабилизатора АДК STAB AO-60 проводят по следующим параллельно протекающим реакциям (фиг. 1) и последующую поликонденсацию полученных олигопродуктов ‒ по следующим параллельно протекающим реакциям (фиг. 2), где p = 13-42. Мольная доля каждого из образующихся соединений по реакциям (1-6) определяется молярной массой загружаемых ПТМЭГ, БД и их мольным соотношением, реакционной способностью ОН-групп в молекуле БД и ПТМЭГ, природой катализатора, режимами набора температуры и вакуума, продолжительностью проведения процесса. Оптимальное соотношение всех действующих факторов для синтеза полиэфирного эластомера с требуемыми физико-механическими свойствами может быть определено только экспериментально, что и подтверждается приведенными ниже примерами реализации заявленного способа и является предметом настоящего изобретения.

Синтез осуществляют в две стадии. На первой стадии в процессе загрузки реактора одновременно вводят в расчетных количествах ДМТ, БД, ПТЭМГ, катализатор тетрабутоксититан и термостабилизатор АДК STAB AO-60. ПТМЭГ вводят в смесевом варианте, сочетающем компоненты с различной молекулярной массой для обеспечения возможности получения полиэфирных эластомеров с требуемым соотношением прочности и упругости при воздействии механических нагрузок, например, в следующих мольных соотношениях: ДМТ : ΣГликоли = 1:1,85; БД : ΣПТМЭГ = (8.5-11.75) : 1; БД : ПТМЭГ2000 : ПТМЭГ1000 = (28,1 : 2,2 : 1) - (43,8 : 2,7 : 1).

На первой стадии проводят переэтерификацию ДМТ с отгонкой метанола. На второй стадии проводят поликонденсацию образовавшихся олигопродуктов с отгонкой избыточного БД в вакууме.

Именно реализация заявленного способа в две стадии и в такой последовательности, введение политетраметиленэфиргликоля в смесевом варианте и в предлагаемых мольных соотношениях реакционных компонентов создают в процессе синтеза условия, при которых упрощается сам процесс синтеза и обеспечивается возможность получения полиэфирных эластомеров с требуемым соотношением прочности и упругости при воздействии механических нагрузок. Таким образом, реализуются условия получения готовой продукции повышенного качества, что, в конечном итоге, позволяет организовать промышленное производство термопластичных полиэфирных эластомеров.

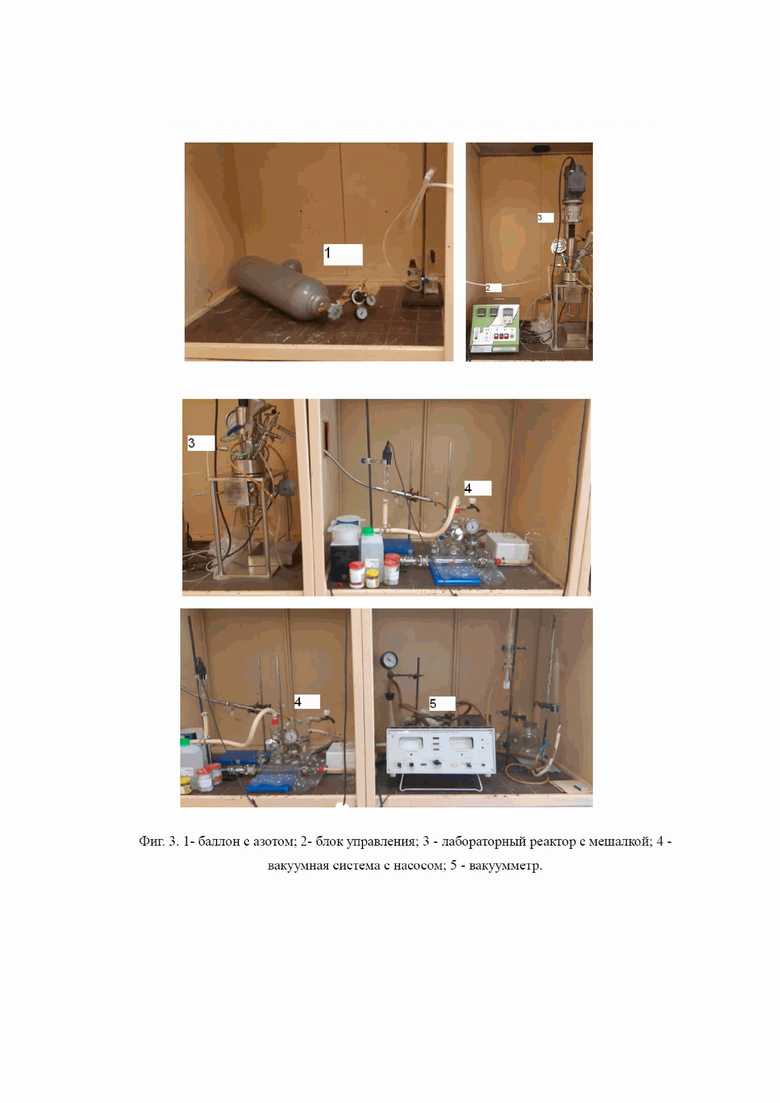

Заявленный способ иллюстрируется изображенной установкой на (фиг.3).

С учетом специфики физико-химических свойств сырьевых компонентов: диметилтерефталат (ДМТ) - твердое вещество (темп. плав. = 140°С), политетраметиленэфиргликоль (ПТМЭГ-1000, 2000, 3000) - воскообразная паста (темп. плав. 30-60°С), термостабилизатор АДК STAB AO-60 - твердое вещество, 1,4-бутандиол (БД) и катализатор (тетрабутоксититан) — жидкости, реализована следующая методика синтеза полиэфира с проведением стадии переэтерификации ДМТ и поликонденсации в одном реакторе:

1) снимают крышку реактора вместе с загрузочными фитингами, предварительно отсоединив мешалку и удалив датчик контроля температуры реактора;

2) непосредственно в реактор загружают расчетное количество смеси ПТМЭГ и помещают датчик для контроля температуры внутреннего пространства в реактор;

3) на управляющем блоке устанавливают температуру 130°С и включают нагрев реактора;

4) после расплавления ПТМЭГ загружают расчетные количества ДМТ, термостабилизатора, перед загрузкой катализатора его растворяют в части БД и вводят в реактор, после чего загружают оставшийся БД;

5) после гомогенизации реакционной смеси устанавливают крышку реактора вместе с датчиком температуры, устанавливают мешалку, присоединяют вакуумную линию и систему охлаждения крышки реактора и холодильника;

6) прокачивают систему азотом;

7) поднимают температуру до 160°С и перемешивают при 15 об/мин -10 мин;

8) поднимают температуру до 210-220°С и отгоняют метанол; завершение переэтерификации - выделение метанола близко к теоретическому количеству;

9) поднимают температуру до 250°С и набирают вакуум до 0,3 мм рт.ст. в течение 30 мин. Поликонденсацию ведут в течение 3-4 часов;

10) разгружают реактор давлением азота (3 атм) с охлаждением полимера в водяной бане с получением гранул или литьем в специальную форму в виде цилиндра для механических испытаний на сжатие.

Преимуществом заявленного способа является двухстадийная схема с одновременной загрузкой всех компонентов и более гибкая возможность получения полиэфирных эластомеров с заданными физико-механическими свойствами путем варьирования мольного соотношения компонентов политетраметиленэфиргликоля (ПТМЭГ-1000, 2000, 3000) и БД в реакционной смеси и возможностью реализации различных режимов набора температуры и вакуума.

Примеры конкретной реализации заявленного способа.

Пример 1.

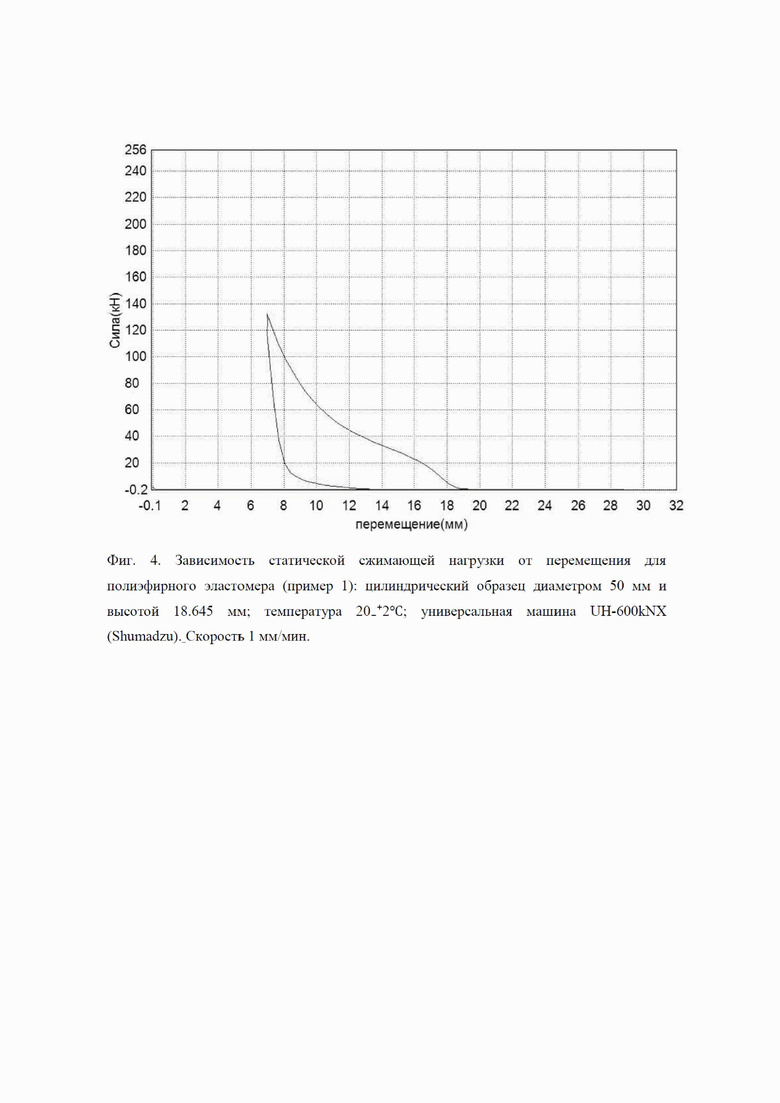

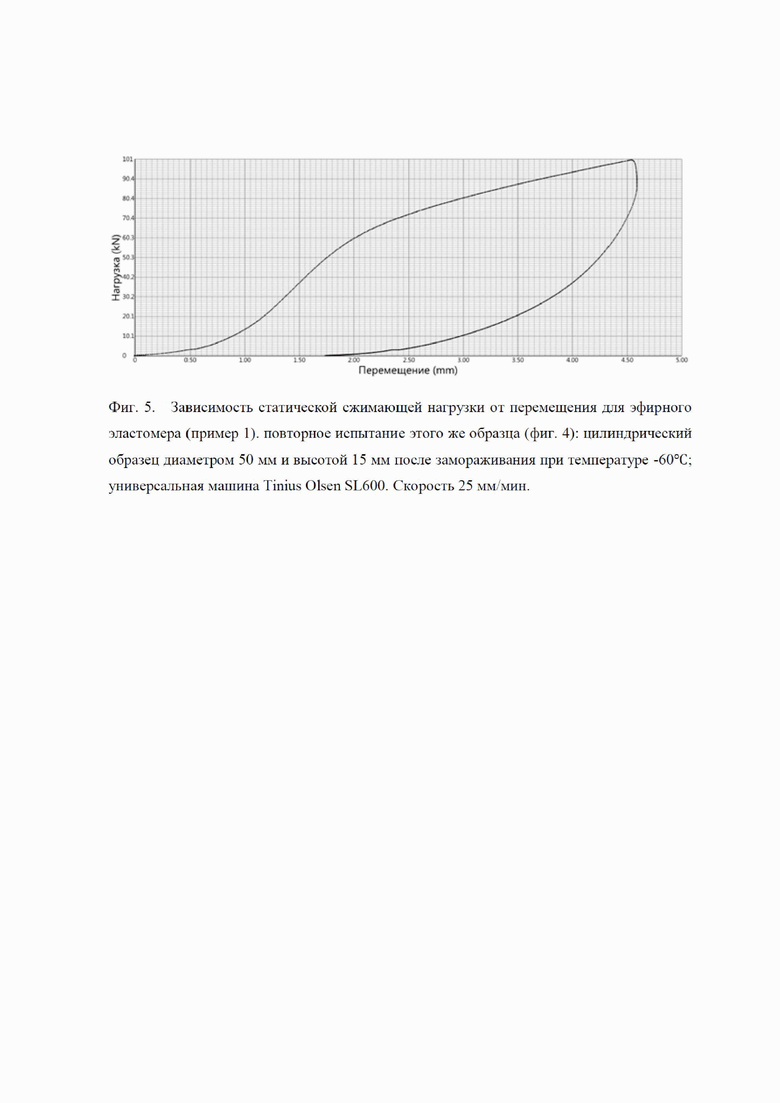

В лабораторный реактор (фиг. 3) загружают одновременно по описанной выше методике ДМТ в виде порошка — 85.6 г.; БД — 67.5 г (66.5 мл); ПТМЭГ-2000 — 85.6 г; ПТМЭГ-1000 — 21.4 г; термостабилизатор АДК STAB AO-60 – 1.5 г; катализатор — 0.35 мл. При этом мольное соотношение загруженных компонентов составляет: ДМТ : ΣГликоли = 1:1,85; БД : ΣПТМЭГ = 11.7 : 1; БД : ПТМЭГ2000 : ПТМЭГ1000 = 35 : 2 : 1. Расчетное количество отгоняемого метанола — 35.7 мл. Режим синтеза: растворение (гомогенизация) загруженных компонентов при 120 °С в течение 10 мин; набор температуры от 120 до 170 °С (начало отгонки метанола) в течение 30 мин; набор температуры от 170 до 220°С в течение 2.5 часов; выдерживание реакционной смеси при 220°С в течение 30 мин (выделяется 32 мл метанола). Набор вакуума при температуре 220°С до 180 мм рт.ст. в течение 15 мин; от 180 до 0.5 мм рт.\ ст. при температуре от 220 до 240°С в течение 30 мин; выдерживание в вакууме 0.5 мм рт.ст. при температуре 240-250°С еще 3 часа. Литье вязкого плава под давлением азота (3-4 ати) в цилиндрическую форму (диаметр — 50 мм; высота - 60 мм). На фиг. 4 и 5 приведены диаграммы физико-механических испытаний полученного термопластичного полиэфирного эластомера на сжатие.

Как видно из диаграммы (фиг. 4 и 5), при очень низких температурах сопротивление нагрузке резко возрастает, соответственно ~100 (-60°С) и ~36 кN (+20°С) при сжатии образца на 30-40%. Однако при этом полимер не становится хрупким, не разрушается и не теряет упругость, полностью восстанавливает первоначальные размеры после размораживания. Следовательно, синтезированный полиэфирный эластомер пригоден для изготовления демпфирующих устройств в широком интервале температур окружающей среды.

Пример 2.

В лабораторный реактор (фиг. 3) загружают одновременно по описанной выше методике ДМТ в виде промышленных брикетов (20 х 20 мм) — 85.6 г.; БД — 67.5 г (66.5 мл); ПТМЭГ-2000 — 90.0 г; ПТМЭГ-1000 — 17.1 г; термостабилизатор АДК STAB AO-60 – 1.5 г; катализатор — 0.35 мл. При этом мольное соотношение загруженных компонентов составляет: ДМТ : ΣГликоли = 1:1,85; БД : ΣПТМЭГ = 11.75 : 1; БД : ПТМЭГ2000: ПТМЭГ1000 = 43.8 : 2.7 : 1. Расчетное количество отгоняемого метанола — 35.7 мл. Режим синтеза: растворение (гомогенизация) загруженных компонентов при 120°С в течение 10 мин; набор температуры от 120 до 175 °С (начало отгонки метанола) в течение 30 мин; набор температуры от 175 °С до 220 °С в течение 3 часов; выдерживание реакционной смеси при 220°С в течение 15 мин. (выделяется 37 мл метанола). Набор вакуума при температуре 220°С до 180 мм рт.ст. в течение 18 мин; от 180 до 0.3 мм рт.ст. при температуре от 220°С до 240 °С в течение 20 мин; выдерживание в вакууме 0.3 мм рт.ст. при температуре 240-250°С еще 3 часа. Литье вязкого плава под давлением азота (3-4 ати) в цилиндрическую форму (диаметр — 50 мм; высота - 60 мм).

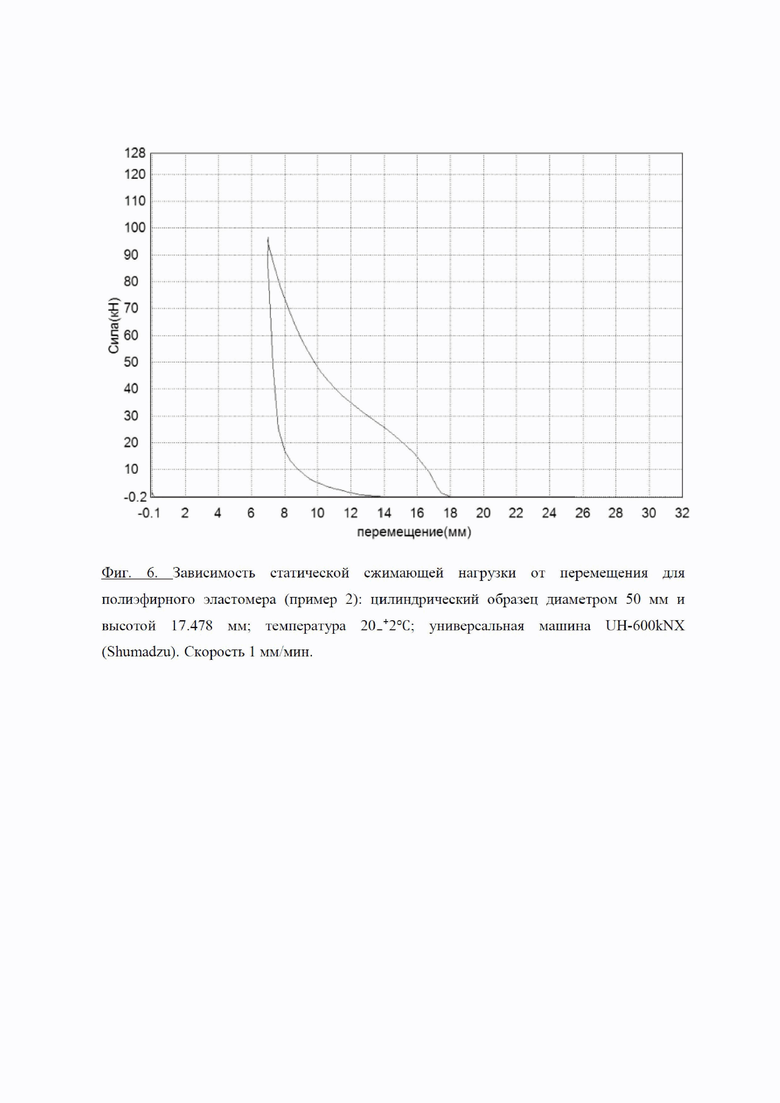

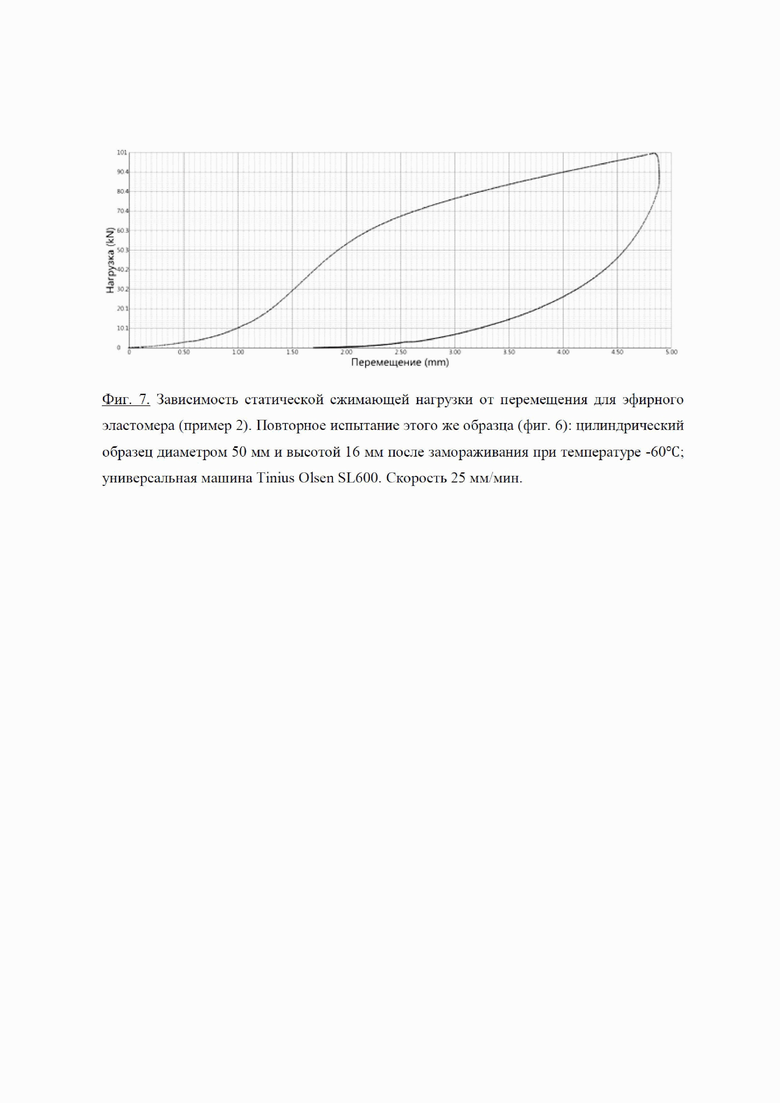

На фиг. 6 и 7 приведены диаграммы физико-механических испытаний полученного термопластичного полиэфирного эластомера на сжатие.

Как видно из диаграммы (фиг. 6 и 7), при очень низких температурах сопротивление нагрузке резко возрастает, соответственно ~100 (-60°С) и ~34 кN (+20°С) при сжатии образца на 30-40 %. Однако при этом полимер не становится хрупким, не разрушается и не теряет упругость, полностью восстанавливает первоначальные размеры после размораживания. Следовательно, синтезированный полиэфирный эластомер пригоден для изготовления демпфирующих устройств в широком интервале температур окружающей среды.

Пример 3.

В лабораторный реактор (фиг. 3) загружают одновременно по описанной выше методике ДМТ в виде порошка — 80 г.; БД 25 г- 61.3 г (60.3 мл); ПТМЭГ-2000 — 110 г; ПТМЭГ-1000 — 25 г; термостабилизатор АДК STAB AO-60 – 1.5 г; катализатор — 0.35 мл. При этом мольное соотношение загруженных компонентов составляет: ДМТ : ΣГликоли = 1:1,85; БД : ΣПТМЭГ = 8.5 : 1; БД : ПТМЭГ2000 : ПТМЭГ1000 = 28.1 : 2.2 : 1. Расчетное количество отгоняемого метанола — 33.2 мл. Режим синтеза: растворение (гомогенизация) загруженных компонентов при 120°С в течение 10 мин; набор температуры от 120°С до 182°С (начало отгонки метанола) в течение 30 мин; набор температуры от 182°С до 220°С в течение 3 часов; выдерживание реакционной смеси при 220°С в течение 15 мин (выделяется 32 мл метанола). Набор вакуума при температуре 220°С до 180 мм рт. ст. в течение 18 мин; от 180 до 0.3 мм рт.ст. при температуре от 220 до 240°С в течение 1 час 30 мин; выдерживание в вакууме 0.3 мм рт.ст. при температуре 240-250°С еще 1.5 часа. Литье вязкого плава под давлением азота (3-4 ати) в цилиндрическую форму (диаметр — 50 мм; высота - 60 мм).

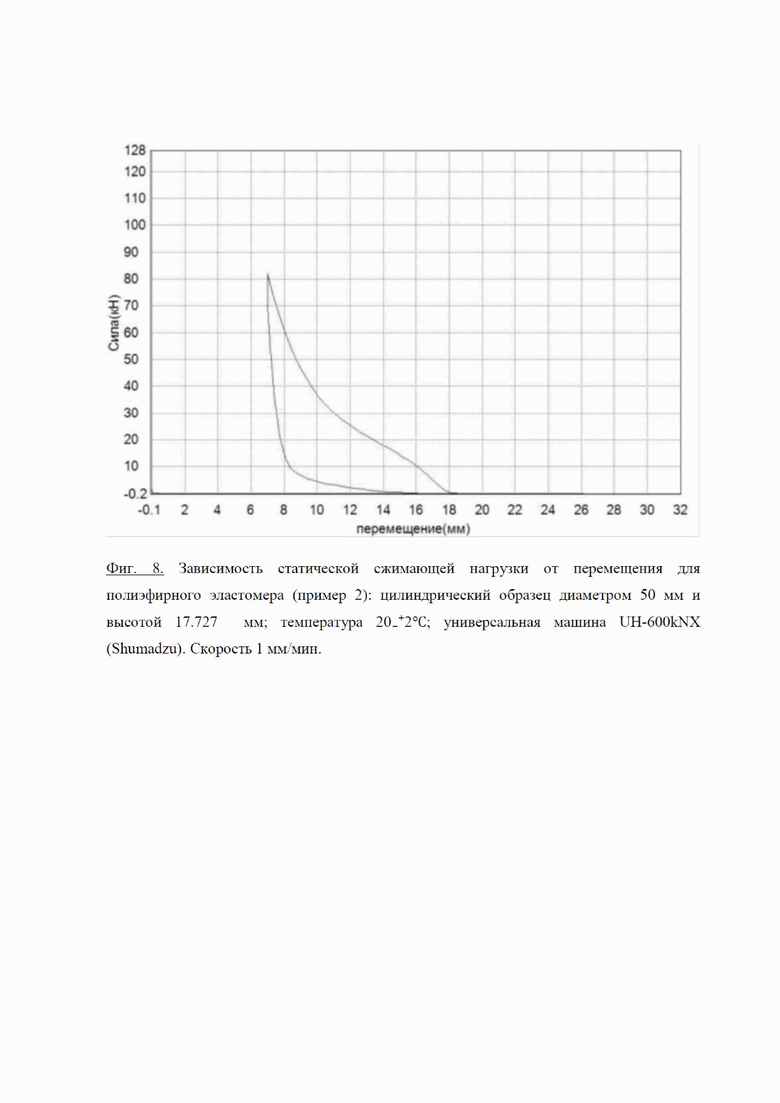

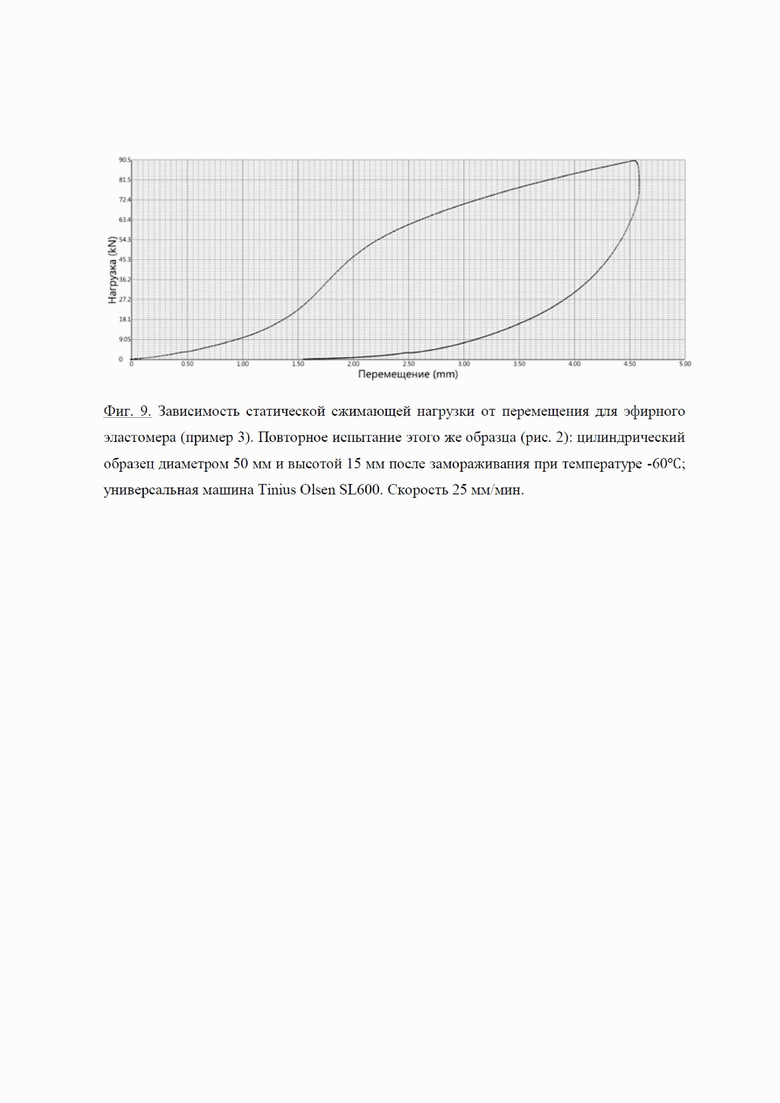

На фиг. 8 и 9 приведены диаграммы физико-механических испытаний полученного термопластичного полиэфирного эластомера на сжатие.

Как видно из диаграммы (фиг. 8 и 9), при очень низких температурах сопротивление нагрузке резко возрастает, соответственно ~ 90.5 (-60°С) и ~ 20 кN (+20°С) при сжатии образца на 30-40 %. Однако при этом полимер не становится хрупким, не разрушается и не теряет упругость, полностью восстанавливает первоначальные размеры после размораживания. Следовательно, синтезированный полиэфирный эластомер пригоден для изготовления демпфирующих устройств в широком интервале температур окружающей среды.

Использование предлагаемого способа обеспечивает достижение указанного выше технического результата и, как следствие, позволяет организовать промышленное производство полиэфирного эластомера с детализированным варьированием физико-механических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полибутилентерефталата | 1980 |

|

SU866997A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 1993 |

|

RU2045543C1 |

| Способ получения блок-сополимера полиэтилентерефталата | 2023 |

|

RU2825398C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 1990 |

|

RU2050376C1 |

| Способ получения (Go) полимеров бетилентерефталата | 1978 |

|

SU681859A1 |

| Способ получения полиэтилентерефталата | 1977 |

|

SU717088A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ С ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ | 2004 |

|

RU2268901C1 |

| Способ получения полиэтилентерефталата | 1975 |

|

SU565044A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ И СОПОЛИЭФИРОВ | 2002 |

|

RU2226537C2 |

| Способ получения полиэфиров | 1977 |

|

SU765290A1 |

Изобретение относится к технологии получения синтезом термопластичных полиэфирных эластомеров, состоящих из макромолекул с блок-сополимерной структурой, включающей "жесткие" блоки на основе полибутилентерефталата и "эластичные" блоки на основе политетраметиленэфиргликоля (ПТМЭГ) и может быть использовано на промышленных предприятиях в производстве полиэфирных термопластов с заданными потребительскими свойствами. Способ синтеза термопластических полиэфирных эластомеров, включающий загрузку в реактор исходных компонентов, переэтерификацию и последующую поликонденсацию полученных олигопродуктов, при этом синтез осуществляют в две стадии, на первой стадии в процессе загрузки одновременно вводят в расчетных количествах диметиловый эфир терефталевой кислоты (ДМТ), 1,4-бутадинол (БД), политетраметиленэфиргликоль (ПТМЭГ), катализатор тетрабутоксититан и термостабилизатор АДК STAB AO-60, причем ПТМЭГ вводят в виде смеси сочетающей компоненты с различной молекулярной массой в следующих мольных соотношениях: ДМТ : ΣГликоли = 1:1,85; БД : ΣПТМЭГ = (8,5-11,75) : 1; БД : ПТМЭГ2000 : ПТМЭГ1000 = (28,1:2,2:1) - (43,8:2,7:1), затем проводят стадию переэтерификации с последующим проведением стадии поликонденсации. Технический результат заключается в повышении качества получаемого термопластичного полиэфирного эластомера за счет реализации возможности корректировать в процессе физико-химические свойства полиэфира в зависимости от сочетания "жестких" и "эластичных" блоков в структуре полимера для обеспечения необходимых потребительских свойств готовому изделию при одновременном упрощении способа. 9 ил., 3 пр.

Способ синтеза термопластических полиэфирных эластомеров, включающий загрузку в реактор исходных компонентов, переэтерификацию и последующую поликонденсацию полученных олигопродуктов, отличающийся тем, что синтез осуществляют в две стадии, при этом на первой стадии в процессе загрузки одновременно вводят в расчетных количествах диметиловый эфир терефталевой кислоты (ДМТ), 1,4-бутадинол (БД), политетраметиленэфиргликоль (ПТМЭГ), катализатор тетрабутоксититан и термостабилизатор АДК STAB AO-60, причем ПТМЭГ вводят в виде смеси, сочетающей компоненты с различной молекулярной массой в следующих мольных соотношениях: ДМТ : ΣГликоли = 1:1,85; БД : ΣПТМЭГ = (8,5-11,75) : 1; БД : ПТМЭГ₂₀₀₀ : ПТМЭГ₁₀₀₀ = (28,1:2,2:1) - (43,8:2,7:1), затем проводят стадию переэтерификации с последующим проведением стадии поликонденсации.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 1993 |

|

RU2045543C1 |

| Прибор, сигнализирующий о землетрясении | 1926 |

|

SU5757A1 |

| US 4251652 A1, 17.02.1981 | |||

| Способ получения (Go) полимеров бетилентерефталата | 1978 |

|

SU681859A1 |

| Приспособление к плугу для разрыхления пласта | 1929 |

|

SU30870A1 |

| Деревянная балка | 1932 |

|

SU33266A1 |

Авторы

Даты

2024-01-11—Публикация

2021-07-06—Подача