Текст описания в факсимильном виде (см. графическую часть).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАННА-КРИСТАЛЛИЗАТОР УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2377325C2 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЖИДКОЙ СТАЛИ | 2005 |

|

RU2353664C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЛИ ПЕРИОДИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЛИ НЕСКОЛЬКИХ МЕТАЛЛОВ ИЗ ШЛАКА, СОДЕРЖАЩЕГО УКАЗАННЫЙ МЕТАЛЛ ИЛИ СОЕДИНЕНИЕ УКАЗАННОГО МЕТАЛЛА | 2007 |

|

RU2371490C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА | 2007 |

|

RU2342442C2 |

| СПОСОБ ПРОИЗВОДСТВА РАФИНИРОВАННОГО ЖЕЛЕЗА | 1997 |

|

RU2189397C2 |

| РУДНО-ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ | 1994 |

|

RU2090809C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ШЛАКА НА РАСПЛАВЕ МЕТАЛЛА | 2007 |

|

RU2418863C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩЕГО ЭТОТ МЕТАЛЛ ШЛАКА | 2006 |

|

RU2368673C2 |

| ИЗВЛЕЧЕНИЕ МЕТАЛЛОВ ИЗ ОТХОДОВ, СОДЕРЖАЩИХ МЕДЬ И ДРУГИЕ ЦЕННЫЕ МЕТАЛЛЫ | 2008 |

|

RU2476611C2 |

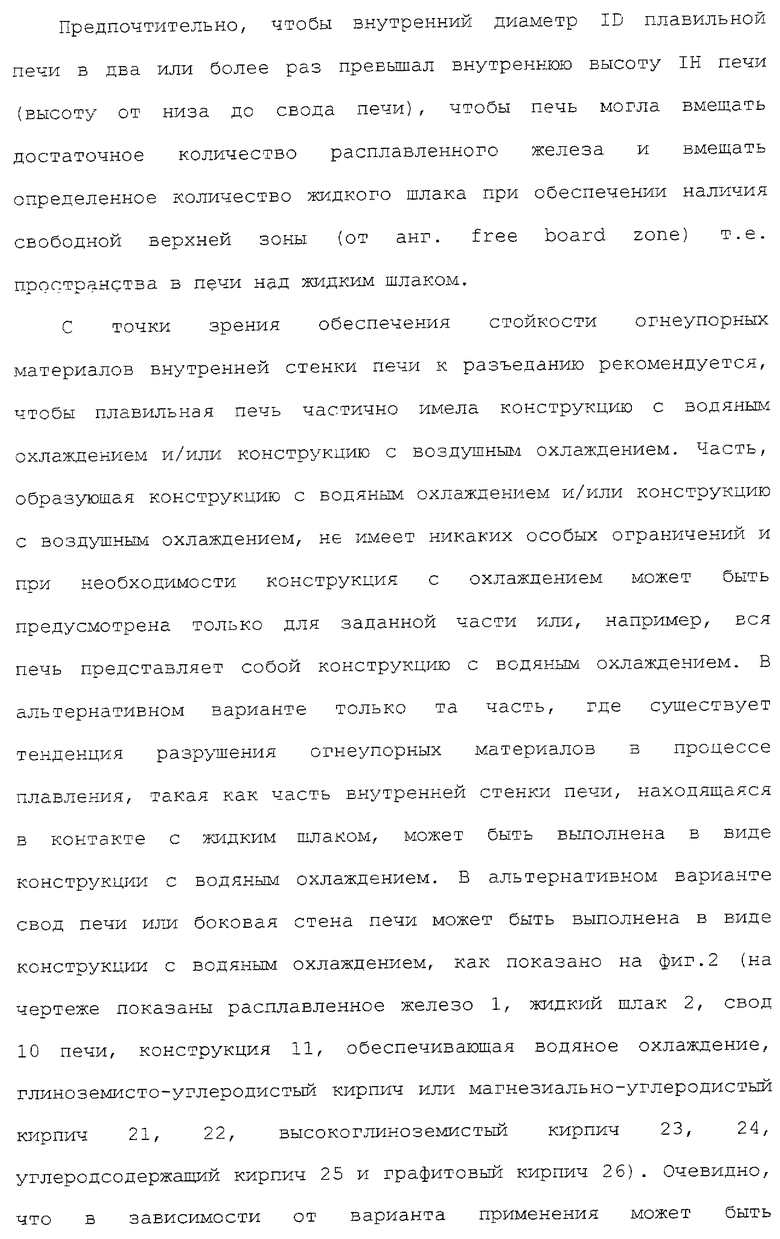

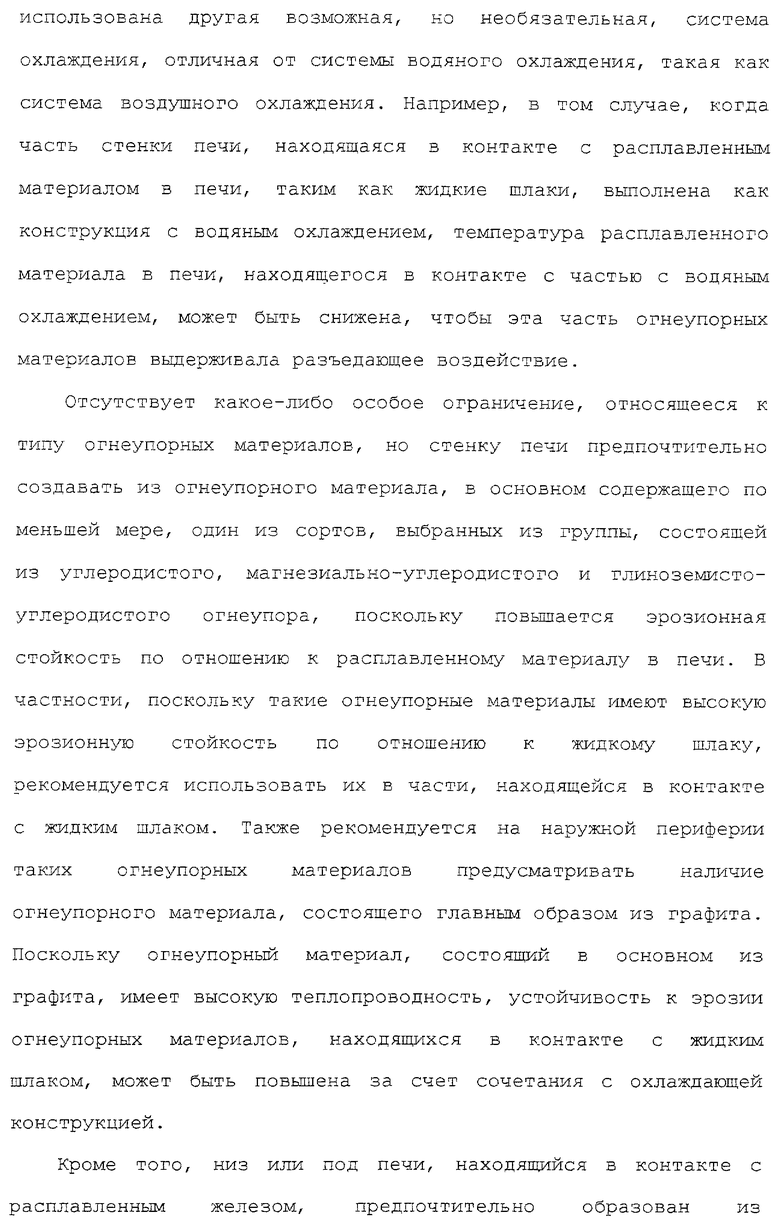

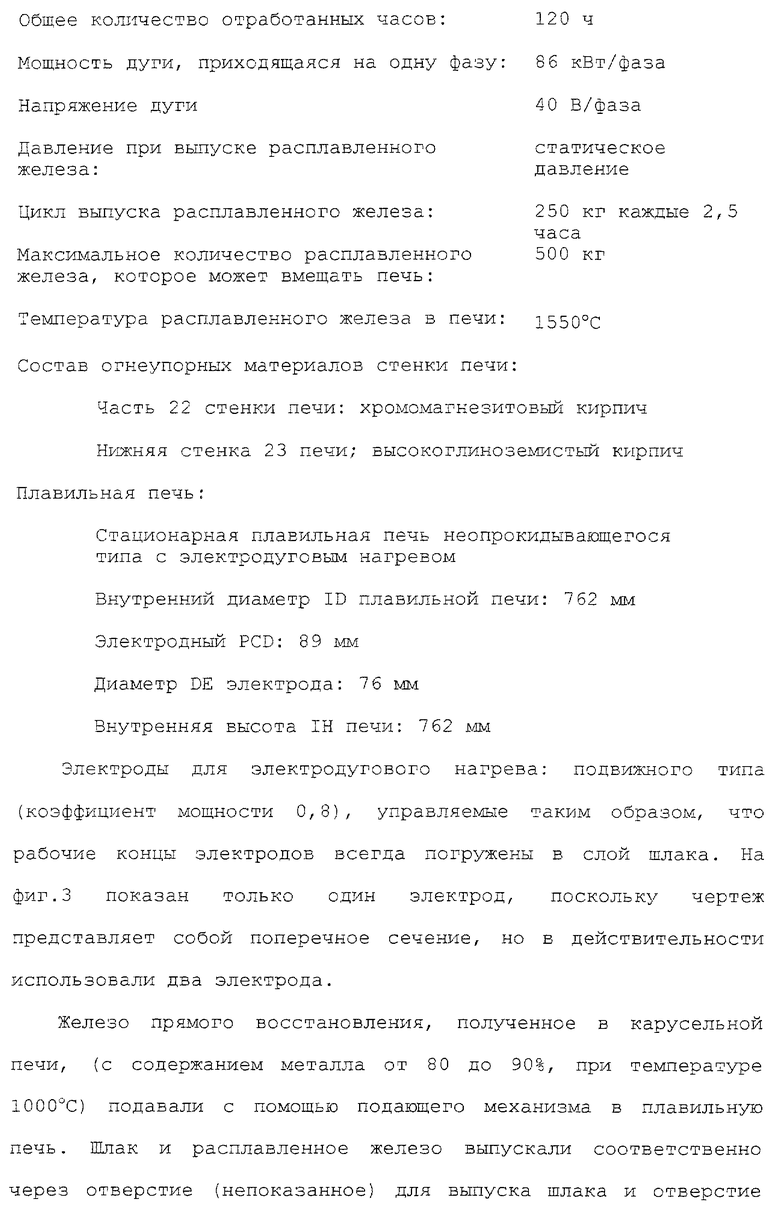

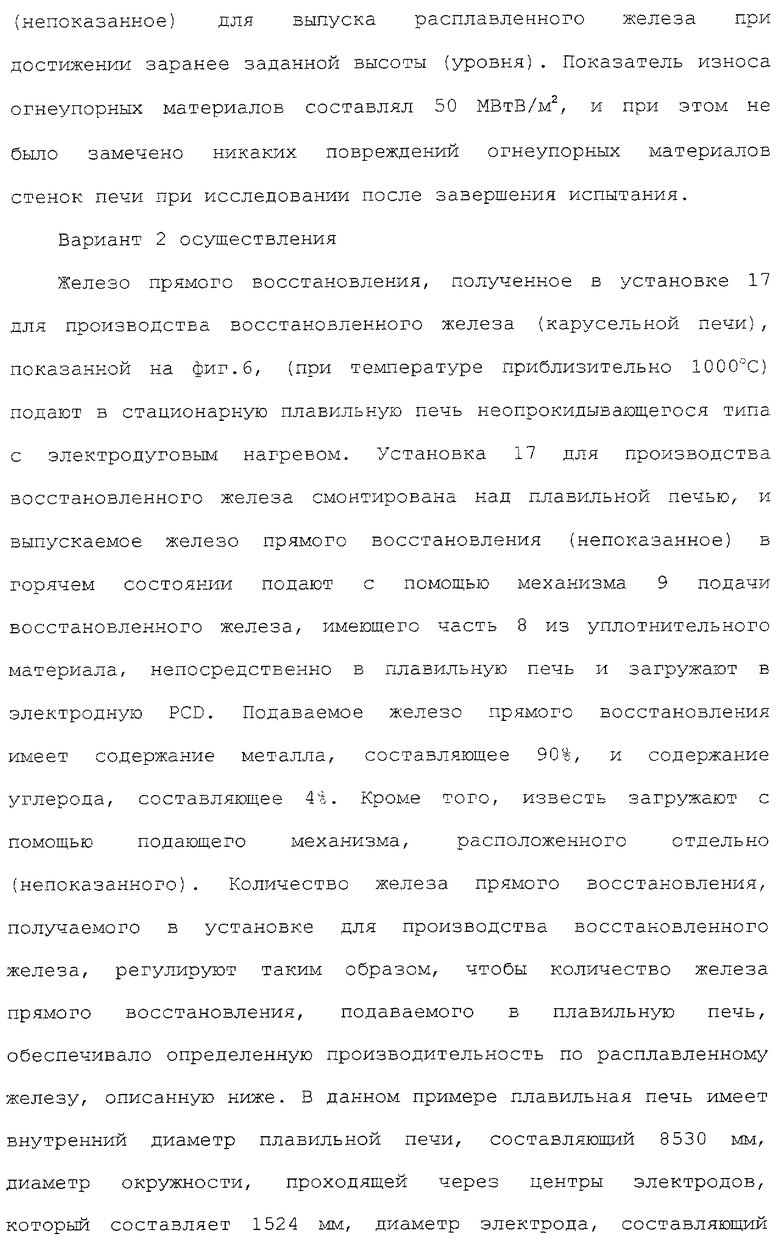

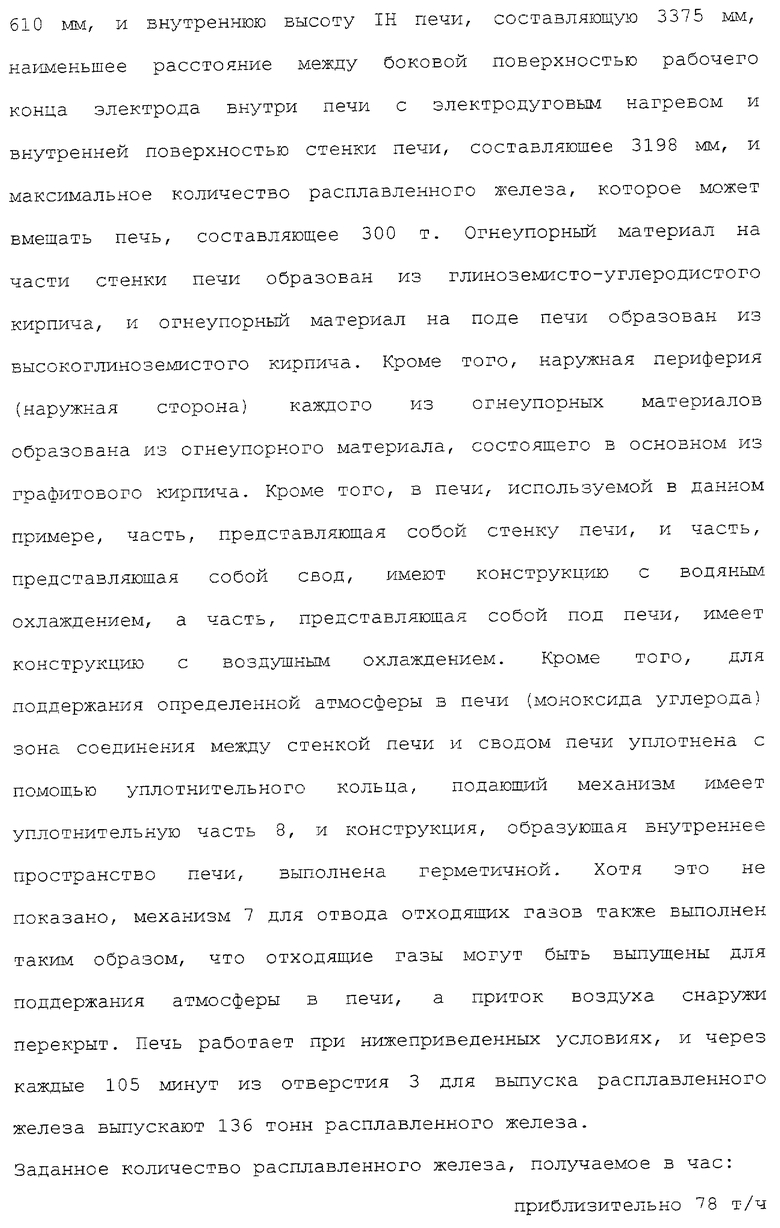

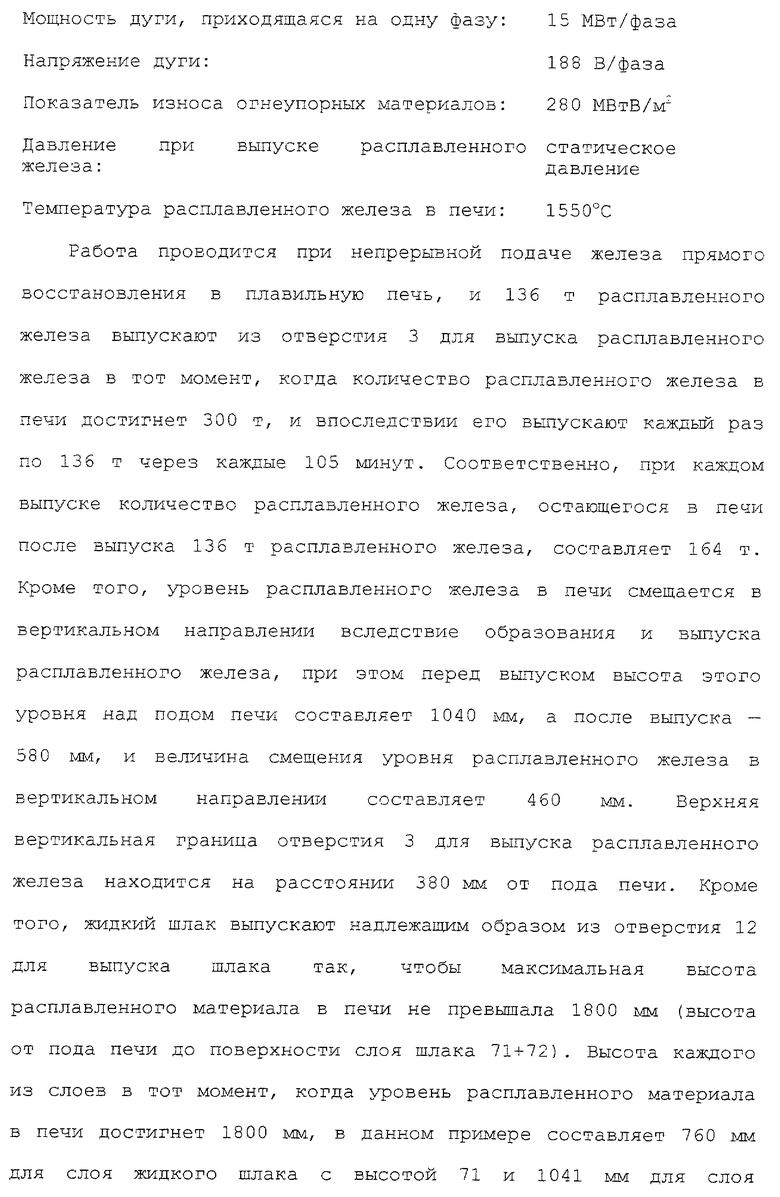

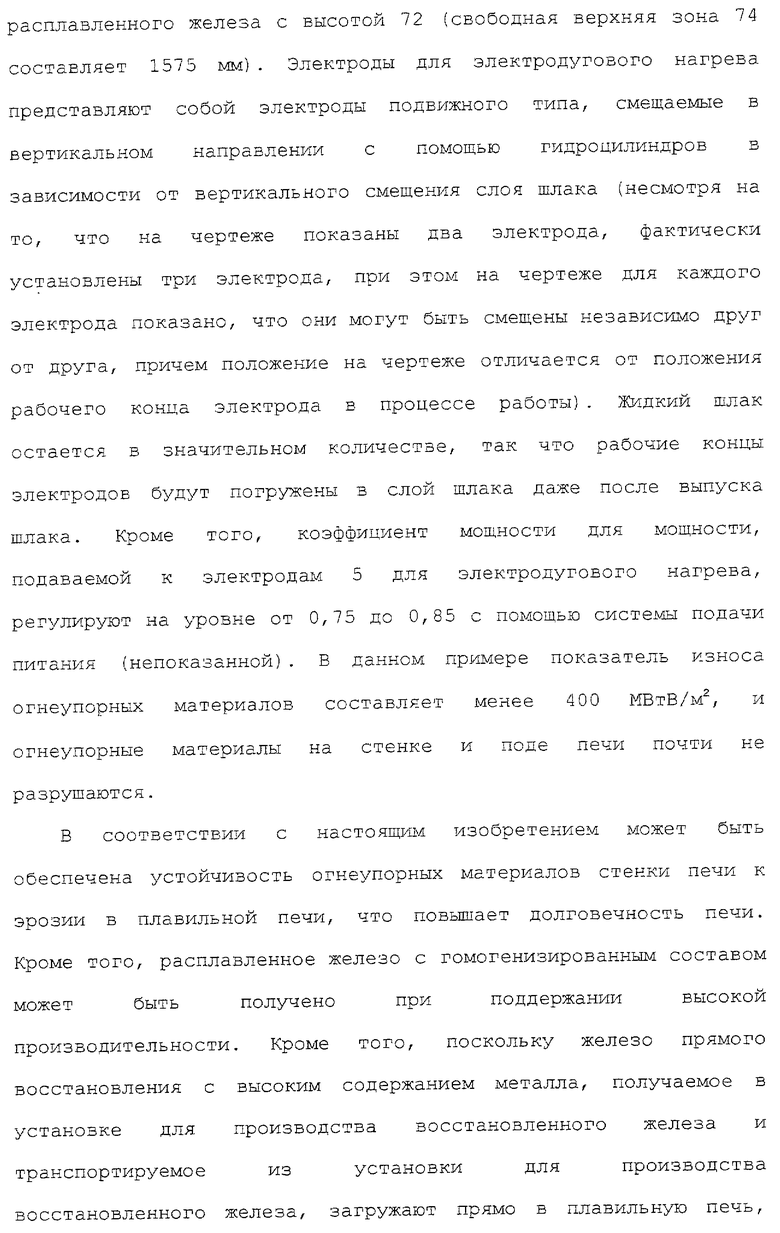

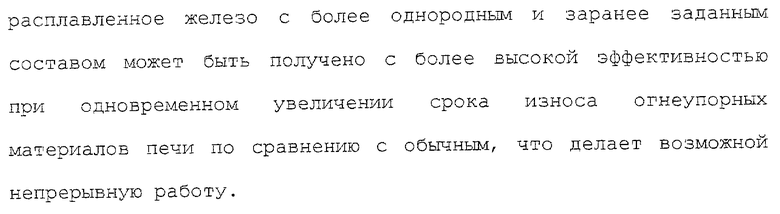

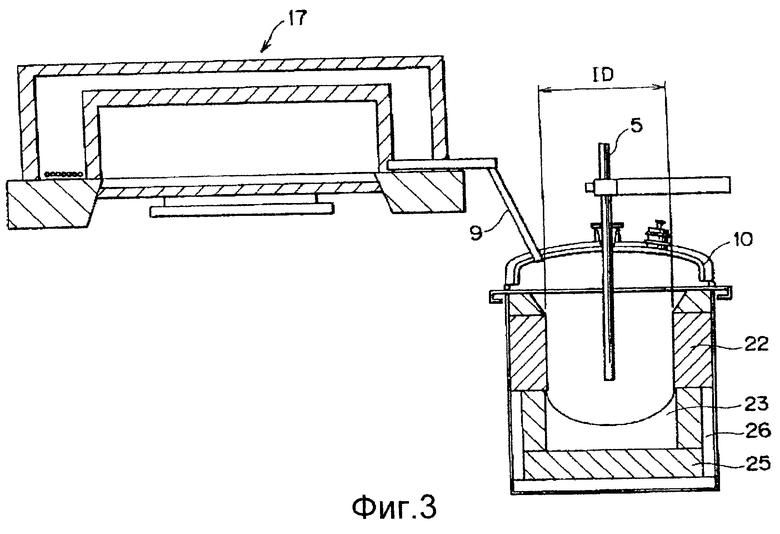

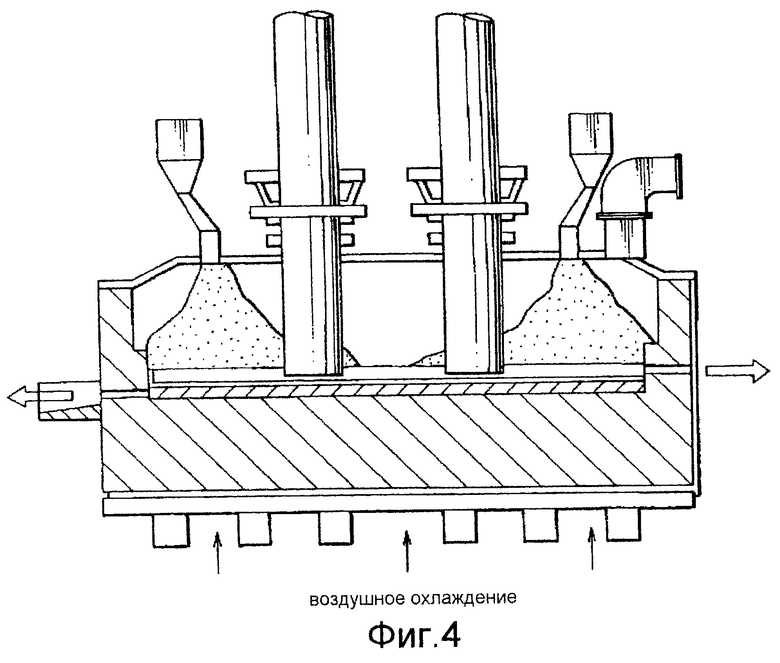

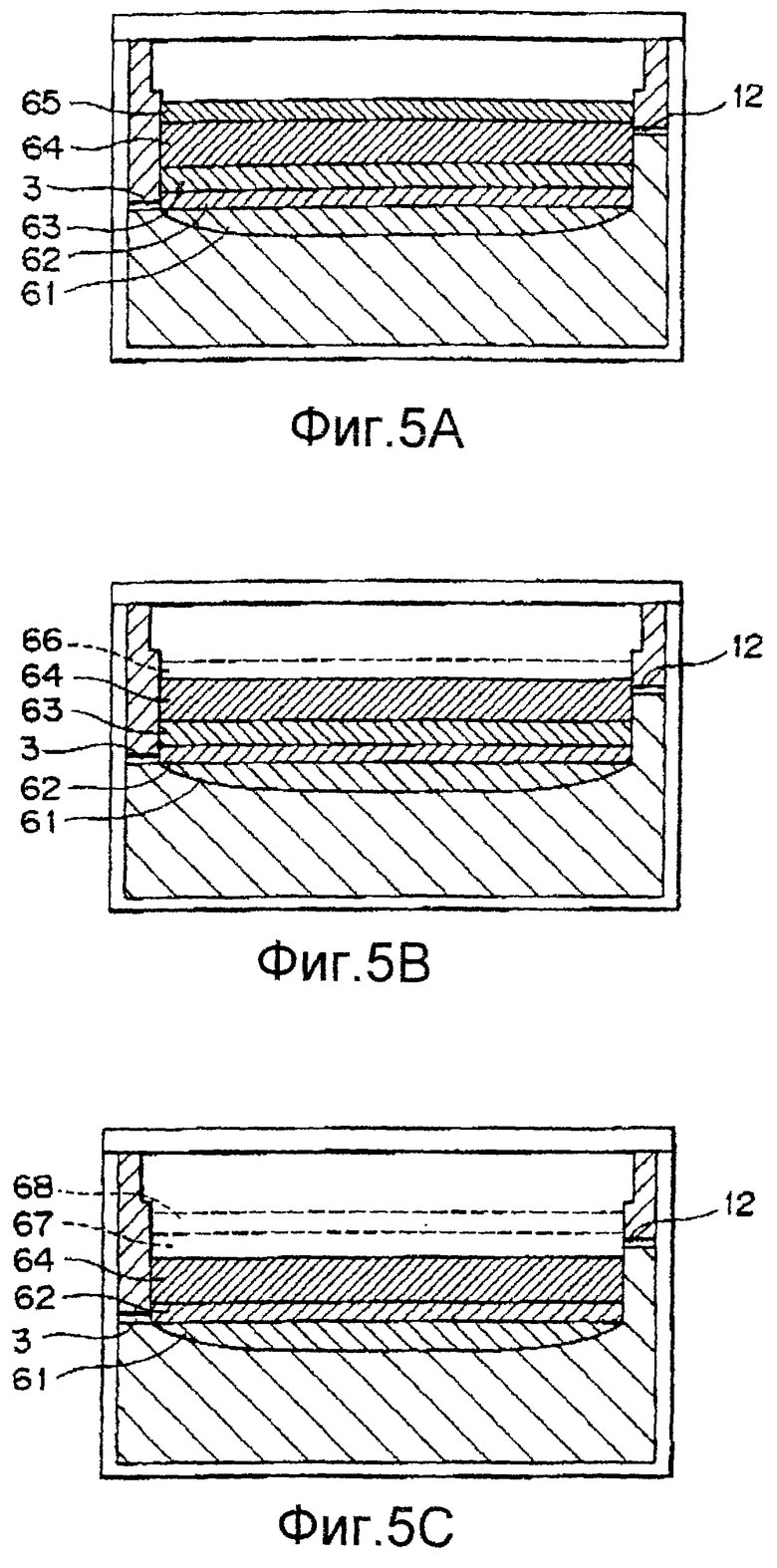

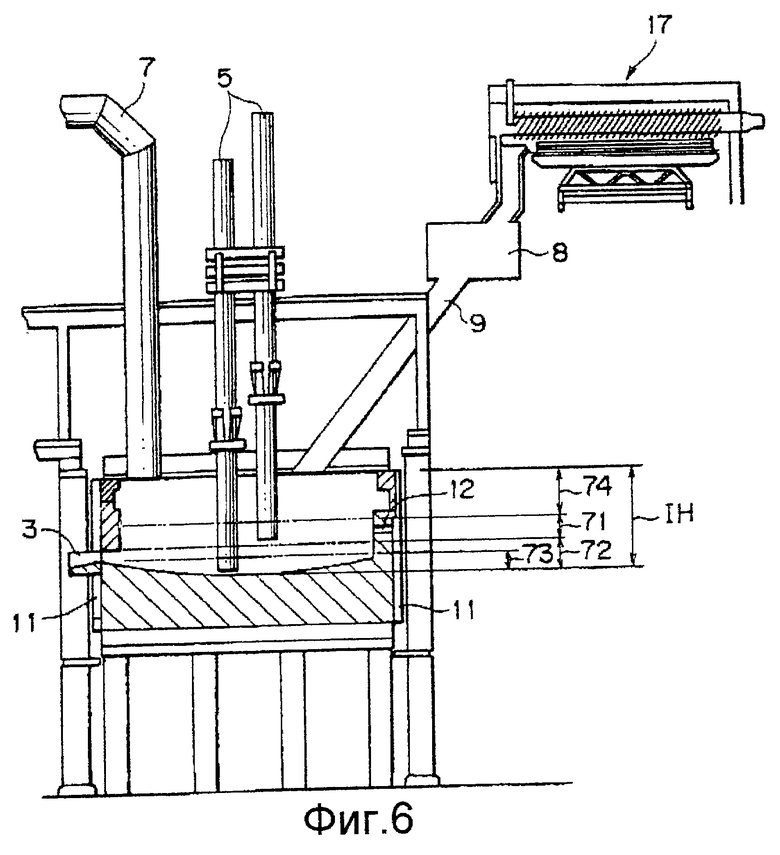

Изобретение относится к производству предварительно восстановленного железа посредством электродугового нагрева. Способ включает подачу предварительно восстановленного железа в печь и его расплавление посредством электродугового нагрева, в основном радиационного, при этом плавку ведут при поддержании показателя износа огнеупорных материалов на уровне до 400 МВт/м2. Устройство для реализации способа содержит плавильную печь с электродуговым нагревом, в которой выбор наименьшего расстояния между боковой поверхностью рабочего конца электрода и внутренней поверхностью стенки печи определяет степень износа огнеупорных материалов. Существенно замедляется разрушение огнеупорных материалов стенки печи. 2 с. и 19 з.п. ф-лы, 6 ил.

RF=Р·E/L2,

где RF - показатель износа огнеупорных материалов, МВт·В/м2; Р - мощность дуги, приходящаяся на 1 фазу, МВт; Е - напряжение дуги, В; L - наименьшее расстояние между боковой поверхностью рабочего конца электрода внутри плавильной печи с электродуговым нагревом и внутренней поверхностью стенки печи, м.

RF=Р·E/L2,

где RF - показатель износа огнеупорных материалов, МВт·В/м2; Р - мощность дуги, приходящаяся на 1 фазу, МВт; Е - напряжение дуги, В; L - наименьшее расстояние между боковой поверхностью рабочего конца электрода внутри плавильной печи с электродуговым нагревом и внутренней поверхностью стенки печи, м, причем

L=ID/2-PCD/2-DЕ/2,

где ID - внутренний диаметр плавильной печи, м; PCD - диаметр окружности, проходящей через центры электродов, м; DE - диаметр электрода, м.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| СПОСОБ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ТОНКИХ ПЛЕНОК ДИОКСИДА КРЕМНИЯ | 1996 |

|

RU2119692C1 |

| ЕР 0884545 A1 | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ И ДУГОВАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2080394C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА | 1993 |

|

RU2080391C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2081181C1 |

| ДУГОВАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ПЛАВКИ ЧУГУНА | 0 |

|

SU242325A1 |

Авторы

Даты

2004-04-10—Публикация

2002-09-30—Подача