Изобретение относится к обувной и кожгалантерейной промышленности, в частности к конструкциям вырубных прессов, применяемых для вырубания деталей обуви и кожгалантерейных изделий.

Известен электрогидравлический пресс с автоматическим поворотом ударника, содержащий остов, скалку с ударником, цилиндр поворота ударника и гидравлическую схему управления (авторское свидетельство СССР № 353502 А, кл. А 43 D 8/00, опубликовано 30.03.86).

Недостатком его является перекос консоли с ударником при вырубке деталей, что снижает качество вырубаемых деталей, появляются непрорубы и снижается производительность.

Задача изобретения. Предлагаемый пресс позволяет повысить производительность труда, улучшить качество вырубаемых деталей, сократив число непрорубов, путем уменьшения перекоса ударника. Для этого рабочие гидроцилиндры размещены сверху ударной плиты, а сами гидроцилиндры закреплены на сферической подвеске.

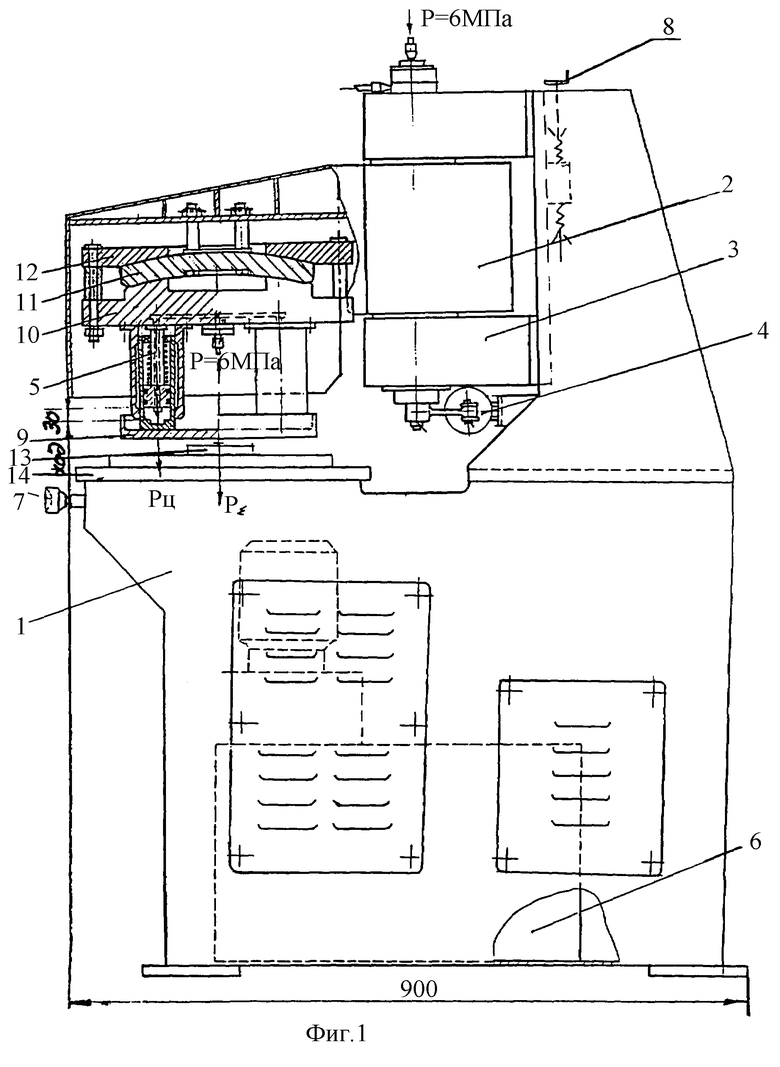

На фиг.1 представлена схема пресса с поворотным ударником. Пресс состоит из станины 1, консоли 2, опоры 3, цилиндра поворота консоли 4, рабочих гидроцилиндров 5, гидропривода 6, органов управления 7, механизма регулирования уровня подъема консоли 8, ударной плиты 9, сферической подвески, включающей основание 10, сферу 11, обойму 12.

Работа пресса осуществляется следующим образом. Материал с резаком 13 укладывается на вырубную плиту 14. При поступлении масла под давлением от насоса к цилиндру поворота консоли 4 происходит поворот консоли 2 в рабочее положение, затем масло подается к рабочим гидроцилиндрам 5. Происходит опускание ударной плиты 9. Если ударная плита 9 коснется верхней плоскости резака 13 неравномерно, по линии, либо в точке, сразу же образуется сила и момент, которые будут поворачивать сферу 11, а значит, и ударную плиту 9 так, чтобы контакт ударной плиты 9 и резака происходил по всей его верхней плоскости. Прорубание будет идти по всей замкнутой линии острия резака равномерно. Затем масло подается на цилиндр поворота консоли 4 и происходит отвод консоли 2.

Для обеспечения работы пресса необходимо учитывать прогиб консоли, определяемый в первом случае (прототипе) тремя составляющими, во втором (предлагаемой конструкции) - двумя. Варианты расчета представлены далее в описании.

Расчет

Рассмотрим два варианта.

Первый вариант, прототип: прогиб от зазора в рабочем цилиндре, от зазора в подшипниках, упругий прогиб, составляющие общий прогиб f1.

Второй вариант: прогиб от зазора в подшипниках, упругий прогиб, составляющие общий прогиб f2.

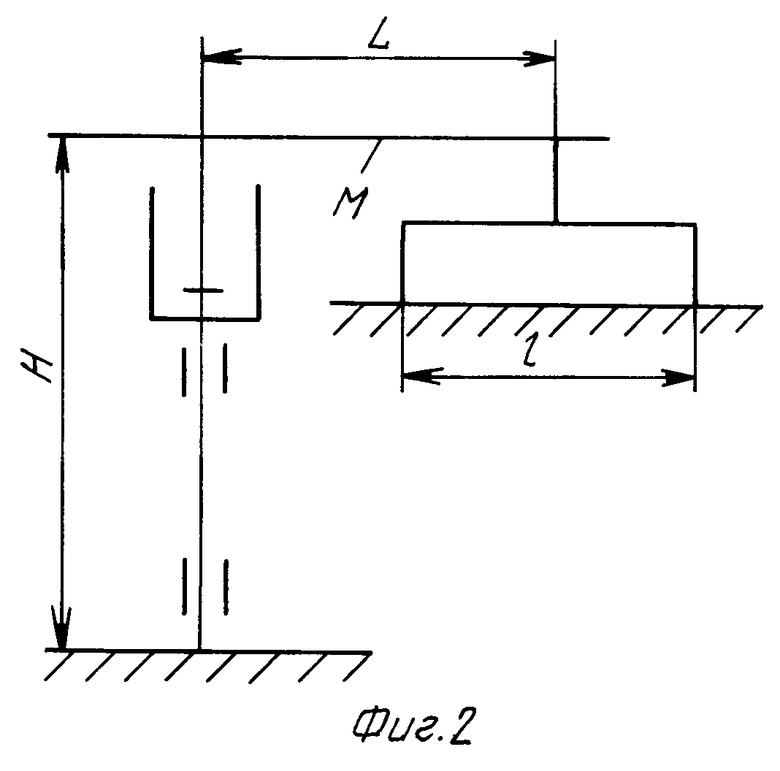

Рассмотрим первый вариант, фиг.2.

Дано: М - масса подвижной части, консоль + поршень

L=500 мм

Н=500 мм

Е=2*105 Н/мм2 - модуль упругости стали

f1 - упругий прогиб

Решение:

f1=PL3/3EY

ϕ=f1/L=(P+Mg)L2

f2 - прогиб от зазора в подшипниках

δ - зазор в подшипниках: составим пропорцию жесткой схемы вал-консоль:

f2/δ=L/H, f2=δL/H

Y - геометрический момент инерции Y=bh3/12

Y=53000 см4

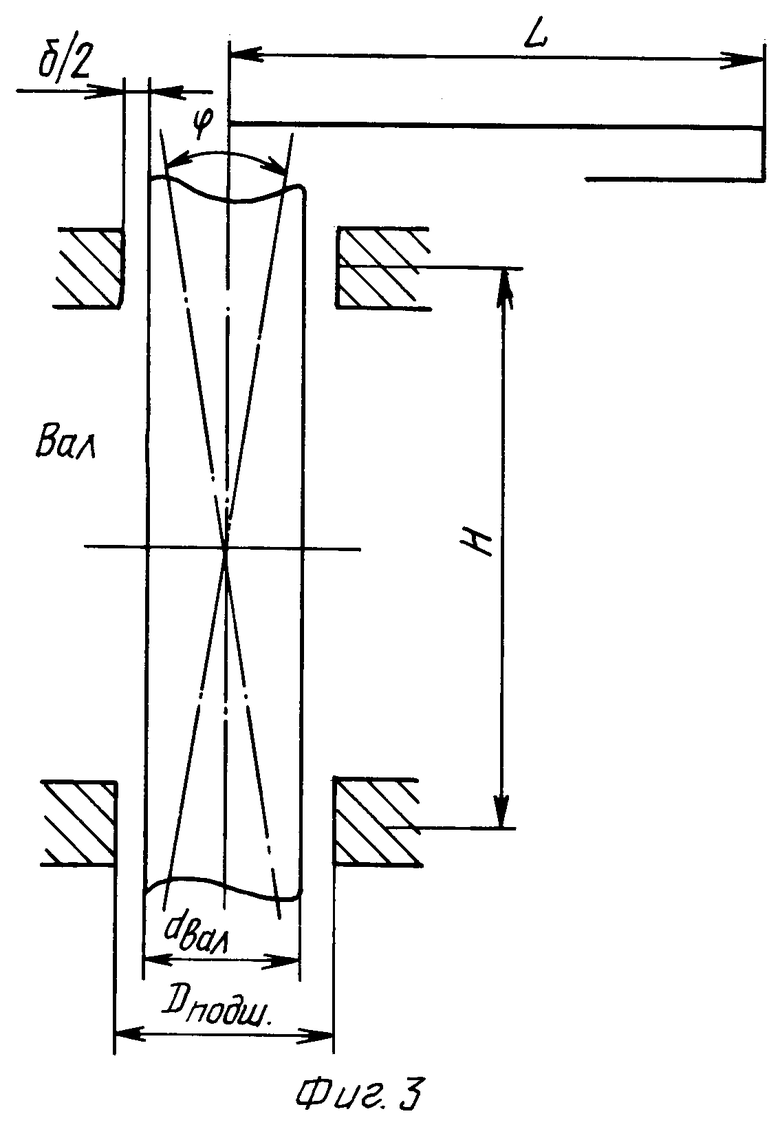

Для схемы фиг.3.

Возьмем ходовую посадку по 3-му классу точности в системе отверстия подшипников скольжения

mах зазор:δ-зазор=200,090-199,805=0,285

Составим соотношение в жесткой схеме консоль-вал

f2/δ=L/H

f2=0,285*500/500=0,285 мм

f3 - прогиб от зазора между поршнем и цилиндром.

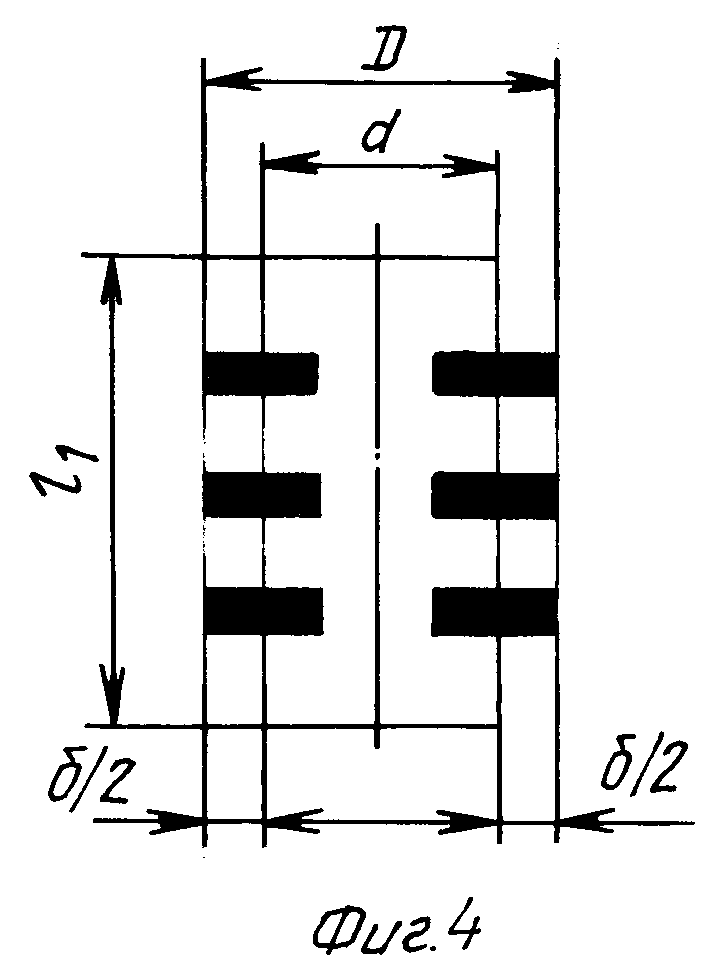

Для схемы фиг.4.

δ1=D-d, tgϕ=δ/11

ϕ=δ/11, при малых углах tgϕ=ϕ

δ1/11=f3/L

f3=δ1L/11

при 2-м классе точности d=130 мм, по ходовой посадке

δ1=40+90=130 мкм - max зазор

Тогда f1=f1+f2+f3

f1=(P+Mg)L3/3EY+δL/H+δ1L/11

f1=80000*125*106/3*2*105*53000*104+0,285*500/500+130*500/260=0,03+0,285+0,25=0,565 мм

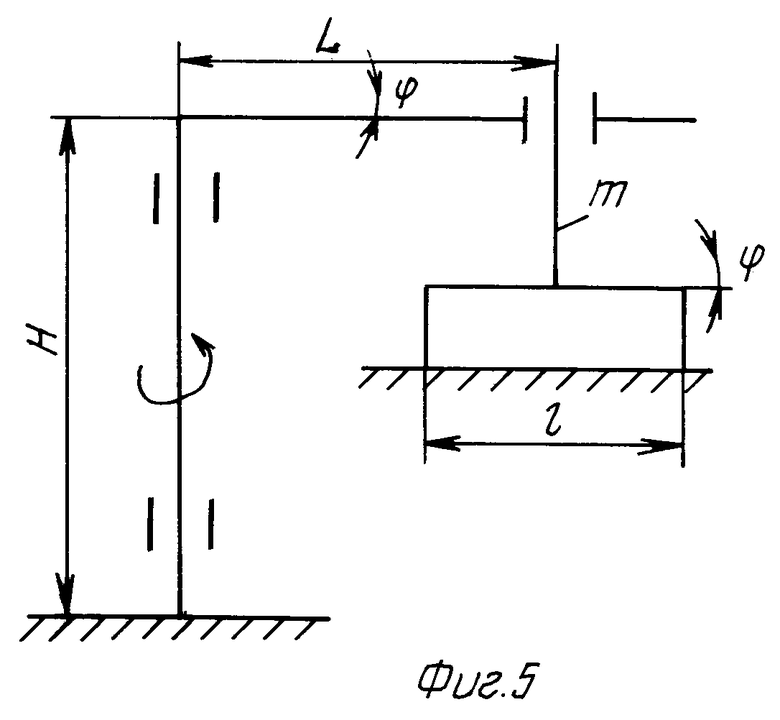

Рассмотрим второй вариант, фиг.5:

m - масса подвижной части, шток-поршень

f2=f1+f2

f1 - упругий прогиб

f1=P13/3EY

f2 - прогиб от зазора в подшипниках

f2=δL/H

f2=P13/3EY+δL/H=0,03+0,285=0,315 мм

Расчет гидроцилиндра

В предлагаемой конструкции пресса вырубную плиту толкают четыре гидроцилиндра. Общее усилие вырубки должно составлять 80*103Н, следовательно, на каждый гидроцилиндр приходится 2*104Н. Произведем расчет диаметра гидроцилиндра.

Рцил=ПD2/4*Рсети

Рцил - усилие гидроцилиндра

Рсети - давление масла в гидросистеме

D2=4Pц/Pc

D=√(4Рц/ПРс)

Рс=6МПа

D=√(4*20000/3,14*6*106)=6,5 см

Рассчитаем диаметр гидроцилиндра для возможного варианта, что в прессе будет 6 рабочих гидроцилиндров.

Рц=1,35*104Н

D=5,35 см

Рассчитаем диаметр гидроцилиндра, если в рабочем прессе вырубную плиту толкают 8 цилиндров

Рц=1*104Н

D=4,6 см

Произведем расчет диаметра гидроцилиндра, если в прессе будет 12 гидроцилиндров

Рц=0,5*104Н

D=3,2 cм

Опускание вырубной плиты происходит за счет давления масла, а возвращение в исходное положение - за счет пружины.

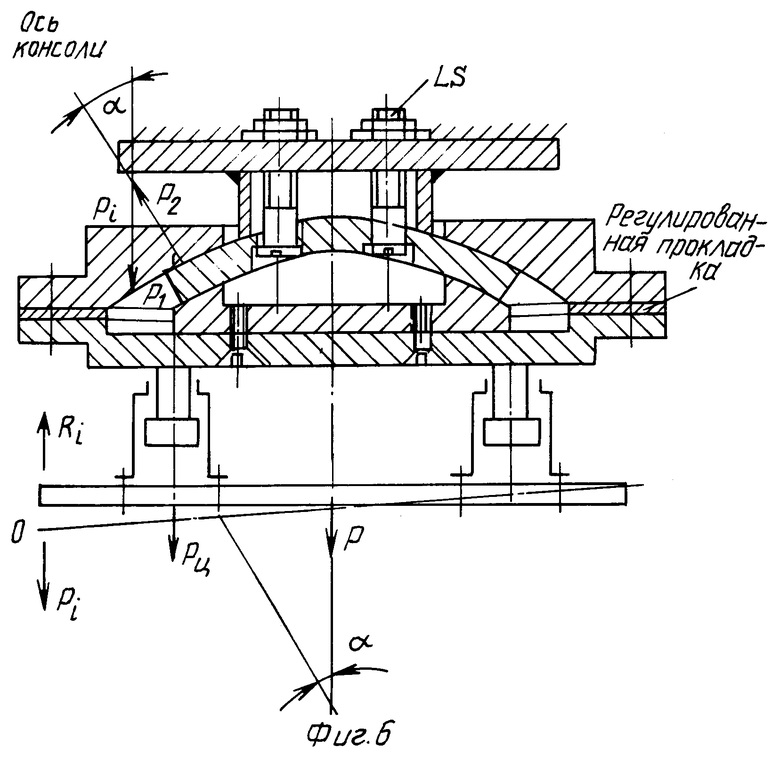

Расчет сферической подвески (фиг.6)

f=0,1 - коэффициент трения сталь по стали при смазке

f=0,2...0,4 - коэффициент трения сталь по стали без смазки

Р=800Н - усилие первичного контакта ударной плиты с верхней частью резака

F - сила, необходимая для сдвига подвижной массы по сферическим поверхностям,

F=Pf,

F=800f(0,1...0,4)=80...320Н - сила, которая будет сдвигать подвижную массу, можно 400Н без смазки.

Из силового треугольника

pi=p1+р2

p1=pi-p2

p1/pi=sinα; p1=pisinα

Примем α=30°, конструктивно

P1>F - условие движения подвижной массы по сфере

Р1>320Н, Pi=Pl/sinα=320/0,5=640Н

Условие выполняется, так как 640>320.

Таким образом, как только подвижная плита коснется неравномерно резака в каком-то месте, по линии, либо в точке, сразу же образуется сила и момент, которые будут поворачивать сферу, а значит, и плиту в горизонтальное положение. Прорубание будет идти по всей поверхности равномерно. Таким образом, расчет показывает преимущество предлагаемой конструкции перед прототипом. Повышается точность вырубки деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для вырубки деталей обуви | 1983 |

|

SU1142096A1 |

| Вырубной пресс | 1981 |

|

SU969725A1 |

| Устройство для перемещения каретки вдоль траверсы вырубного пресса | 1980 |

|

SU962312A1 |

| Устройство для защиты рук на вырубочном прессе | 1977 |

|

SU690074A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРЕССОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2063331C1 |

| Устройство управления гидроприводом вырубочного пресса | 1986 |

|

SU1454859A1 |

| Устройство для прессования деталей верха обуви | 1978 |

|

SU719600A1 |

| Пресс для вырубки деталей из листового материала | 1961 |

|

SU141578A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2001 |

|

RU2201870C1 |

| Устройство для вырубки деталей из эластичного материала | 1988 |

|

SU1622117A1 |

Изобретение относится к конструкциям вырубных прессов, применяемых для вырубания деталей обуви и кожгалантерейных изделий. В прессе предлагается снизить величину прогиба путем изменения места расположения рабочего гидроцилиндра или рабочих гидроцилиндров. Предлагается расположить рабочие гидроцилиндры сверху ударной плиты, и рабочие гидроцилиндры опускают вниз не всю консоль, а лишь ударную плиту, что позволяет снизить величину прогиба консоли почти в 2 раза. Для еще более точной вырубки деталей рабочие гидроцилиндры крепятся на сферической подвеске. Технический результат - повышение производительности труда, улучшение качества вырубаемых деталей, сокращение числа непрорубов путем уменьшения перекоса ударника. 6 ил.

Электрогидравлический пресс с автоматическим поворотом ударника, состоящий из станины, на которой расположена опора, где расположен гидроцилиндр поворота консоли и установлена консоль, в которой расположены рабочие гидроцилиндры, закрепленные на сферической подвеске, и ударная плита, расположенная снизу рабочих гидроцилиндров, отличающийся тем, что рабочие гидроцилиндры расположены в консоли и ударная плита закреплена на рабочих гидроцилиндрах, а рабочие гидроцилиндры крепятся на сферической подвеске.

| ПРЕСС ДЛЯ ВЫРУБКИ ДЕТАЛЕЙ ОБУВИ ИЗ РУЛОННЫХ МАТЕРИАЛОВ | 1990 |

|

RU2019113C1 |

| ПРЕСС ДЛЯ ПРИКЛЕИВАНИЯ ПОДОШВ | 1993 |

|

RU2060707C1 |

| ПНЕВМАТИЧЕСКИЙ ПРЕСС | 1996 |

|

RU2123793C1 |

| Электрогидравлический пресс с автоматическим поворотом ударника | 1971 |

|

SU353502A1 |

Авторы

Даты

2004-04-20—Публикация

2002-01-22—Подача