Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано при восстановлении и упрочнении рабочих калибров валков сортопрокатных станов для увеличения срока службы.

Известен способ наплавки прокатных валков, включающий механическое удаление дефектов бочки, предварительный и сопутствующий подогрев валка, электродуговую наплавку с термической и механической обработкой бочки [1].

Валки, восстановленные по этому способу, имеют недостаточную стойкость из-за пониженных механических свойств наплавленного металла.

Известен также способ упрочнения калибров прокатных валков для прокатки обсадных труб, включающий предварительный подогрев до 200°С, электродуговую наплавку по режиму: сила тока 400 А, напряжение 35 В, скорость перемещения дуги 0,007 м/с [2].

Недостаток известного способа состоит в том, что нагрев валка недостаточен для осуществления бездефектной наплавки. Это снижает стойкость валка.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ восстановления стального прокатного валка сортопрокатного стана, включающий механическую обточку валка, нагрев, электродуговую наплавку и последующую термическую обработку наплавленного слоя [3].

Недостатки известного способа состоят в том, что при восстановлении прокатных валков с поврежденными бочками тепловое воздействие в процессах нагрева под наплавку, наплавки и последующей термообработки приводит к снижению твердости наплавленного слоя, появлению неравномерности распределения твердости по глубине и длине наплавки. Это приводит к снижению стойкости валка вследствие выкрошек наплавленного слоя.

Техническая задача, решаемая предлагаемым изобретением, состоит в повышении стойкости валка.

Указанная задача решается тем, что в известном способе восстановления стального прокатного валка сортопрокатного стана, включающем механическую обточку валка, нагрев, электродуговую наплавку и последующую термическую обработку наплавленного слоя, согласно предложению нагрев ведут до температуры 300-370°С со скоростью 50-100°С/ч, наплавку осуществляют со скоростью 30-40 м/ч при плотности электрического тока 40-45 А/мм2, а термическую обработку проводят путем нагрева до температуры 450-500°С и выдержки при этой температуре в течение 1,5-2 ч. Кроме того, механическую обточку валка ведут по шаблону.

Экспериментально установлено, что наплавка на валок при температуре ниже 300°С приводит к появлению горячих трещин. Наплавка этих слоев при температуре подогрева 300-370°С исключает появление горячих трещин. Повышение температуры наплавки более 370°С разупрочняет наплавляемую поверхность валка, способствует отслоению наплавленного слоя.

Снижение скорости нагрева менее 50°С/ч удлиняет процесс, увеличивает прогрев бочки, что недопустимо. Увеличение скорости нагрева более 100°С/ч приводит к возрастанию термических напряжений и появлению трещин.

Наплавка при скорости ниже 30 м/ч способствует удлинению процесса и прогреву бочки валка выше допустимой температуры. Увеличение скорости наплавки более 40 м/ч ухудшает качество наплавки.

При плотности тока менее 40 А/мм2 из-за недостаточного проплавления качество наплавки ухудшается. Увеличение плотности электрического тока более 45 А/мм2 приводит к росту температуры наплавляемых калибров, что недопустимо.

Для снятия сварочных напряжений валок подвергают отпуску путем нагрева до температуры 450-500°С с выдержкой 1,5-2 ч.

Температура менее 450°С и выдержка менее 1,5 ч сохраняют остаточные напряжения, которые приводят к образованию трещин при эксплуатации валка. При температуре выше 500°С и выдержке более 2 ч происходит разупрочнение наплавленного слоя, что увеличивает износ валка.

Механическая обточка валка по шаблону обеспечивает получение необходимой формы наплавляемого участка бочки, что способствует повышению стойкости валка.

Примеры реализации способа.

Рабочий валок из стали марки 55Х сортопрокатного цеха устанавливают на вальцетокарный станок. С помощью резца ручьи валка обтачивают по шаблону.

Нагрев валка под наплавку осуществляют на специальном стенде, оборудованном индуктором промышленной частоты, до температуры Тн=350°С со скоростью Vн=70°С/ч. Наплавку производят порошковой проволокой марки 35В8ХЗ. Плотность тока наплавки J=45 А/мм2, скорость наплавки Vсв=35 м/ч.

Затем валок переносят в стенд и нагревают до температуры tt=470°С, выдерживают в течение времени t=2 ч.

Упрочненный таким образом валок сортопрокатного стана механически обрабатывают и используют на сортопрокатном стане горячей прокатки. Одновременно с восстановлением геометрических размеров достигается упрочнение валка. Удельный расход валков минимален, составляет 1,15 кг на тонну проката.

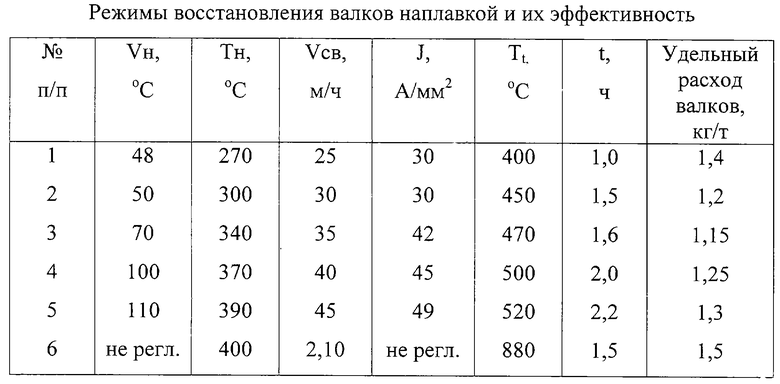

Варианты реализации способа восстановления валков и показатели их эффективности представлены в таблице.

Из данных в таблице следует, что при реализации предложенного способа (варианты 2-4) достигается наибольшая стойкость валка, удельный расход валков минимален. В случае запредельных значений заявленных параметров (варианты 1 и 5) стойкость валка снижается. Также более низкая стойкость валка имеет место при реализации способа-прототипа (вариант 6).

Технико-экономические преимущества предложенного способа состоят в том, что регламентированные температурные параметры нагрева, электродуговой наплавки и термообработки при восстановлении прокатных валков обеспечивают одновременное получение высокого качества наплавки и исключение понижения твердости наплавленного слоя. В результате повышается стойкость восстановленного валка.

В качестве базового объекта был принят способ-прототип. Использование предложенного способа позволяет повысить рентабельность восстановления прокатных валков.

Литературные источники, использованные при составлении описания изобретения

1. Авт. свид. СССР №1579679, МПК В 23 К 9/04, 1990г.

2. В.Б.Уманский, А.А.Костенко, Ю.Т.Худик. Упрочнение деталей металлургического оборудования. М.: Металлургия, 1991, с.164.

3. Авт. свид. СССР №1722762, МПК 7 В 23 Р 6/00, 1992 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНОГО ВАЛКА РЕЛЬСОБАЛОЧНОГО СТАНА | 2006 |

|

RU2339469C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139156C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ С ПОВРЕЖДЕННЫМИ ШЕЙКАМИ | 2004 |

|

RU2281846C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНОГО ВАЛКА | 2002 |

|

RU2218220C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2237563C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2245771C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК ЧУГУННЫХ ВАЛКОВ | 2005 |

|

RU2283709C2 |

| СПОСОБ РЕМОНТА ТРЕФОВ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2006 |

|

RU2335387C2 |

| СПОСОБ РЕМОНТА ПРОКАТНОГО ВАЛКА | 1998 |

|

RU2139764C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2202422C2 |

Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано для упрочения рабочих калибров стальных валков сортопрокатного стана. Способ включает в себя механическую обточку валка с последующим нагревом до температуры 300-370°С со скоростью 50-100°С/ч. Последующую наплавку осуществляют со скоростью 30-40 м/ч при плотности электрического тока 40-45 А/мм2. Далее проводят термическую обработку наплавленного валка путем нагрева до температуры 450-500°С и выдержки при этой температуре в течение 1,5-2 ч. Способ позволяет повысить стойкость валков. 1 з.п. ф-лы, 1 табл.

| Способ ремонта прокатных валков | 1990 |

|

SU1722762A1 |

| СПОСОБ РЕМОНТА ПРОКАТНОГО ВАЛКА | 1998 |

|

RU2139764C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139156C1 |

| Способ восстановления опорных валков клетей прокатных станов | 1990 |

|

SU1804353A3 |

Авторы

Даты

2004-05-20—Публикация

2002-06-10—Подача