Изобретение относится к высокотемпературному регенерируемому поглотителю диоксида углерода на основе оксида кальция, способам его получения, а также его использованию при температуре 400-900°С в процессах, содержащих в качестве принципиального этапа стадию удаления диоксида углерода из газовых смесей.

Выброс техногенного парникового газа является одним из основных факторов глобального потепления. Большинство современных способов получения тепловой и электрической энергии так или иначе связаны с сжиганием углеродсодержащих топлив, что сопровождается выделением СО2. Поэтому значительные усилия сконцентрированы на поиске способов и методов выделения диоксида углерода из промышленных выбросов, а также разработке процессов с нулевой эмиссией СО2.

В качестве одного из возможных путей решения проблемы выбросов СО2 в атмосферу при сжигании углеродного топлива можно рассматривать обратимое связывание СО2 непосредственно в ходе окисления топлива с помощью специального высокотемпературного поглотителя с последующим концентрированием диоксида углерода при регенерации поглотителя. Решающее влияние на эффективность данного метода оказывает выбор материала, способного обратимо связывать СО2 при температуре окисления топлива. Первое использование поглотителя диоксида углерода для этих целей, по-видимому, было описано в 1868 году в работе [Tessie du Motay, M., Marechal, М.: Bull. Chim. France 9, 334 (1868)], когда при пропускании смеси углеводородов и воды над раскаленным оксидом кальция был получен чистый водород.

В начале 60-х годов прошлого века был запатентован способ получения чистого водорода, состоящий в введении непосредственно в зону реакции паровой конверсии углеводородов в кипящем слое поглотителя СО2 [US 3108857, B 01 J 8/34, 29.10.63]. В качестве поглотителей СО2 при типичной температуре реакции паровой конверсии углеводородов 600-800°С авторы изобретения предлагают использовать минеральные материалы - доломит (CaMg(CО3)2 ) и кальцит (СаСО3), при высокой температуре поглощающие диоксид углерода в соответствии с реакцией

СаО+СО2 ⇔ СаСО3.

Для обоих материалов поглощение СО2 будет описываться одной и той же реакцией, т.к. при температуре выше 500°С доломит необратимо распадается на смесь оксида магния и карбоната кальция.

Основным недостатком существующих поглотителей на основе оксида кальция является их высокая склонность к спеканию, что ведет к резкому уменьшению скорости поглощения CO2 в ходе последовательных циклов “реакция-регенерация”. Так, значение динамической емкости составляет менее 6 мас.% для доломита и менее 3 мас.% - для карбоната кальция уже после 50 циклов.

Эта проблема частично решена в патенте [US 4330430, B 01 J 20/34, 18.05.82] введением в состав поглотителя дополнительных соединений, например силиката кальция Са5(SiO4)2СО3. Предельное содержание активного компонента (несвязанного карбоната кальция) составляет в предлагаемом материале 35 мас.%. Дальнейшее улучшение стабильности поглотительной способности карбоната кальция достигают в патенте [US 4231760, C 10 J 3/12, 04.11.80] с помощью сложной процедуры регенерации поглотителя. Данная процедура, позволяющая поддерживать емкость поглотителя на уровне 12-20 мас.%, включает в себя нагрев до температуры 1000°С и последующую обработку паром при давлении выше 10 атм. Условия регенерации подбирают таким образом, чтобы в ходе реакции исходным состоянием активного компонента являлся расплав Са(ОН)2-СаО-СаСО3, который обладает высокой скоростью поглощения CO2. Плавление активного компонента позволяет избежать укрупнения кристаллов СаСО3 и снижения скорости сорбции.

Прототипом настоящего изобретения является патент [US 6271172, B 01 J 20/04, 07.08.01], раскрывающий способ приготовления высокотемпературного регенерируемого поглотителя на основе цирконата лития. В патенте показано, что низкая скорость поглощения СО2 цирконатом лития увеличивается в несколько десятков раз в присутствии карбонатов щелочных металлов. Причем обязательным условием промотирующего действия карбонатов является то, что они должны находиться в расплавленном состоянии. Недостатком данного типа материалов является их высокая склонность к спеканию, обусловленная тем, что при температуре выше 710°С силикат лития находится в расплавленном состоянии. Кроме того, стоимость цирконата лития достаточно высока, что может сдерживать его широкое применение.

Данное изобретение решает задачу создания высокотемпературного регенерируемого поглотителя СО2, пригодного для удаления диоксида углерода в области температур 400-900°С, не подверженного спеканию, имеющего высокую динамическую емкость и скорость поглощения СО2.

Задачу решают созданием поглотителя диоксида углерода для использования в области температур 400-900°С, представляющего собой смесь оксида кальция с эвтектической смесью карбонатов щелочных металлов, приготовленного в виде зерен определенного размера и содержащего на поверхности этих зерен защитный слой из материала, устойчивого к действию расплава карбонатов щелочных металлов.

В качестве эвтектической смеси карбонатов он может содержать бинарные эвтектические смеси карбонатов лития и натрия или карбонатов лития и калия, или карбонатов натрия и калия, или их любую смесь, или тройную эвтектическую смесь карбонатов лития, калия и натрия. В качестве вещества защитного слоя он может содержать алюминат щелочного металла или может содержать оксид никеля, или кобальта, или железа, или их любую смесь.

Задача решается также способом приготовления поглотителя диоксида углерода для использования в области температур 400-900°С, заключающимся в механическом смешивании порошков карбоната кальция и эвтектической смеси карбонатов щелочных металлов в массовом отношении от 10:1 до 1:1, прокаливании полученной смеси при температуре, предпочтительно, на 50-200°С выше температуры плавления эвтектической смеси, охлаждении расплава ниже температуры кристаллизации эвтектической смеси, дроблении кристаллов с последующим выделением зерен поглотителя нужного размера и нанесении защитного слоя.

Для нанесения защитного слоя зерна поглотителя механически смешивают с большим избытком порошка алюмината щелочного металла, или оксидом никеля, или кобальта, или железа, или их любой смеси с размером частиц не более 1 мм, предпочтительно, не более 0,1 мм, затем прокаливают полученную смесь при температуре, предпочтительно, на 50-200°С выше температуры плавления эвтектической смеси, охлаждают расплав ниже температуры кристаллизации эвтектической смеси, просеивают смесь с выделением зерен поглотителя.

Задача решается также способом удаления диоксида углерода из газовых смесей при температуре 400-900°С, заключающимся в том, что описанный выше поглотитель используют в циклическом режиме при температуре выше температуры плавления эвтектической смеси, причем поглощение диоксида углерода проводят при условиях, соответствующих образованию карбоната кальция из оксида кальция и диоксида углерода, а регенерацию поглотителя проводят при условиях, соответствующих разложению карбоната кальция до оксида кальция с выделением поглощенного диоксида углерода.

Поглотитель готовят смешиванием карбоната кальция с эвтектической смесью карбонатов щелочных металлов в массовом отношении “эвтектическая смесь/карбонат кальция” = 0,1-1, спеканием полученной смеси при температуре, превышающей температуру плавления эвтектики, охлаждением и кристаллизацией полученного расплава, дроблением кристаллов до фракции необходимого размера, механическим смешиванием полученной фракции с избытком порошка инертного соединения размером частиц не более 1 мм, желательно не более 0,1 мм, прокаливанием полученной смеси при температуре выше температуры плавления эвтектики не менее, чем на 50°С, охлаждением и отсеиванием избыточного порошка инертного соединения.

В качестве инертного соединения используют оксиды и смешанные оксиды, слабо растворяющиеся в эвтектической смеси карбонатов щелочных металлов при высоких температурах, например оксиды никеля, железа, кобальта, алюминат лития, а также другие соединения, обладающие требуемыми свойствами.

Существенными отличительными признаками данного изобретения от прототипа являются использование оксида кальция вместо цирконата лития в качестве поглощающего диоксид углерода агента и наличие защитного слоя на зернах поглотителя, препятствующего его спеканию.

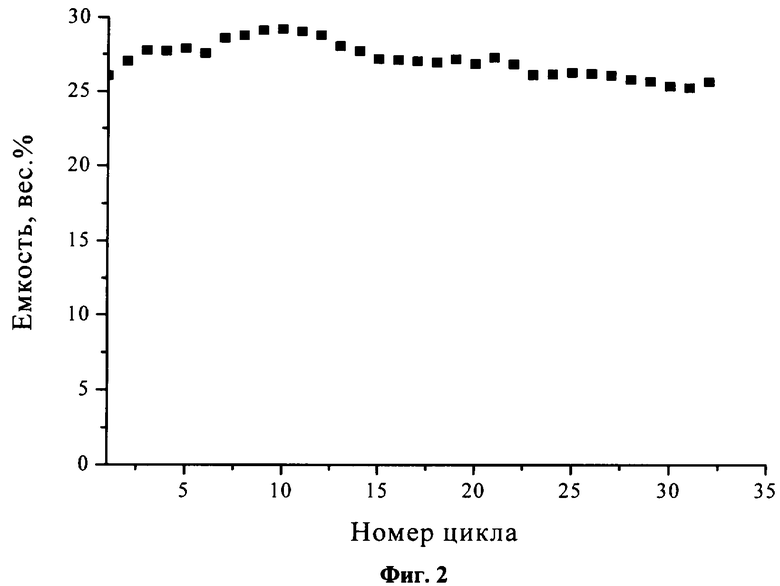

Нами было обнаружено, что присутствие расплава карбонатов щелочных металлов существенно увеличивает скорость поглощения диоксида углерода оксидом кальция. Увеличение скорости поглощения СО2 при переходе карбонатов в расплавленное состояние иллюстрирует фиг.1. Более того, как показано на фиг.2, присутствие расплава позволяет сохранять емкость карбоната кальция на высоком уровне в течение многих десятков циклов “сорбция СО2-регенерация”. В зависимости от типа приложения, в котором используют поглотитель, его регенерацию можно выполнять либо путем увеличения температуры материала, либо снижения парциального давления диоксида углерода в продуваемой через поглотитель газовой смеси. Оба этих способа хорошо известны в данной области техники.

В то же время присутствие расплава приводит к некоторому спеканию частиц, что неприемлемо при реализации процессов с неподвижным слоем поглотителя. Для решения этой проблемы нами разработана процедура создания на поверхности частиц поглотителя защитного инертного слоя, препятствующего их спеканию. Защитный слой выполняет роль буфера между расплавленными зернами поглотителя, находящимися внутри защитного слоя, не допуская прямого контакта расплава из различных зерен. Благодаря защитному слою сохраняется сыпучесть гранулированного материала в процессе эксплуатации, а также поддерживается его высокая поглотительная способность благодаря отсутствию спекания.

Заявляемый поглотитель может быть эффективно использован в любых областях техники, где требуется поглощение диоксида углерода при температуре выше точки плавления эвтектической смеси карбонатов щелочных металлов и кальция. Например, для удаления СО2 в реакциях паровой конверсии СО, углеводородов, в реакциях газификации угля кислородом воздуха и других процессах. Поскольку материал рассчитан на многоразовое использование, процесс может быть реализован в циклическом режиме с участием двух и более реакторов, загруженных поглотителем, для поддержания непрерывности процесса. При этом через часть реакторов пропускают очищаемую газовую смесь, в то время как остальные реакторы проходят через различные фазы регенерации поглотителя. Возможно также использование заявляемого поглотителя и в других приложениях, требующих удаления диоксида углерода при температурах 400-900°С.

Следует также отметить меньшую энергоемкость нового материала перед ранее известными высокотемпературными поглотителями СО2 на основе оксида кальция. Как следует из примеров 3-5, 7, поглотитель может быть регенерирован на воздухе или парами воды при атмосферном давлении и температуре не выше 750°С, в отличие от патента US 4231760, где предлагается выполнять регенерацию при температуре 1000°С и парциальном давлении пара 10 атм. При этом поглотительная способность нового материала несколько выше, чем у ранее заявленных аналогов на основе оксида кальция.

Сущность изобретения иллюстрируется следующими примерами.

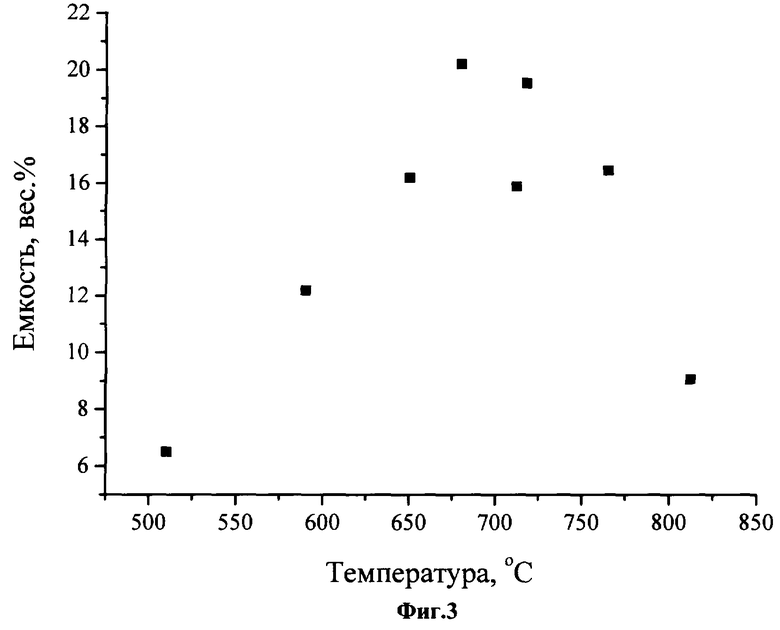

Пример 1. Карбонаты лития, натрия и кальция в массовом соотношении 4:5:20 растирают в фарфоровой ступке в течение 10 мин и затем прокаливают при температуре 700°С. После застывания расплава методом термогравиметрии исследуют поглотительную способность материала по отношению к диоксиду углерода. Для этого 20 мг образца помещают в золотую кювету и периодически подают смесь диоксида углерода (20 об.%) с воздухом на стадии сорбции и чистый воздух на стадии регенерации при заданной температуре и атмосферном давлении. Масса навески непрерывно фиксируется на самописце прибора. На фиг.3 приведена поглотительная способность образца при различных температурах, определяемая как относительное увеличение массы навески за счет поглощения диоксида углерода газа через 4 мин после начала стадии адсорбции.

Данный пример дает представление о поглотительной способности нового материала и ее зависимости от температуры.

Пример 2. Полностью регенерированный при температуре 700°С материал из примера 1 охлаждают в токе воздуха до температуры 300°С. Окончание регенерации фиксируют по прекращению изменения массы навески. Затем в воздух, подаваемый на образец, добавляют диоксид углерода так, чтобы содержание последнего составляло 20 об.%, и начинают равномерный нагрев со скоростью 10 К/мин образца, непрерывно регистрируя его массу (термогравиметрия, ТГ) и разность температур образца и опорной кюветы (дифференциальный термический анализ, ДТА). Зависимость массы навески от температуры, приведенная на фиг.1, демонстрирует, что поглощение диоксида углерода происходит только после прохождения точки плавления эвтектической смеси карбонатов, регистрируемого по эндотермическому эффекту.

Пример 3. Образец из примера 1 исследуют термогравиметрическим методом на стабильность поглотительной способности при 710°С, периодически подавая воздух с 20 об.% СО2 на стадии сорбции и чистый воздух на стадии регенерации. Продолжительность стадий одинаковая, а полная продолжительность цикла составляет 40 мин. Приведенная на фиг.2 зависимость относительного приращения массы поглотителя на стадии сорбции от номера цикла иллюстрирует высокую стабильность поглотительной способности заявляемого материала.

Пример 4. Одну массовую часть эвтектической смеси карбонатов лития, натрия и калия смешивают с двумя массовыми частями карбоната кальция, растирают в фарфоровой ступке в течение 10 мин и затем прокаливают при температуре 700°С. После застывания расплава методом термогравиметрии исследуют поглотительную способность материала по отношению к диоксиду углерода, аналогично примеру 3. Относительное увеличение массы поглотителя на стадии сорбции СО2 составляет 12,5 мас.% после 30 циклов сорбция-регенерация. Пример показывает возможность использования тройных эвтектических смесей для создания регенерируемого поглотителя СО2.

Пример 5. Частицы поглотителя из примера 1 размером 0,5-1 мм перемешивают с большим избытком порошка алюмината лития размером менее 0,09 мм и прокаливают при температуре 800°С. После охлаждения смесь рассеивают на сите с диаметром отверстий 0,5 мм. Полученный материал проверяют на поглотительную способность по диоксиду углерода, аналогично примеру 3. Относительное увеличение массы поглотителя на стадии сорбции СО2 составляет 15,5 мас.% после 50 циклов сорбция-регенерация.

Пример демонстрирует, что защитный слой незначительно снижает поглотительную способность заявляемого материала.

Пример 6. Образцы из примера 1 и из примера 5 помещают в золотые кюветы, нагревают до температуры 800°С и выдерживают при этой температуре в течение 5 часов, затем охлаждают до комнатной температуры. В кювете, содержащей образец 1, наблюдается застывший расплав, в то время как в кювете с образцом 5 частицы поглотителя сохраняют исходную форму и сыпучесть. Таким образом, присутствие защитного слоя препятствует спеканию зерен поглотителя.

Пример 7. Поглотитель в количестве 0,9 г, приготовленный по способу, описанному в примере 5, загружают в проточный реактор совместно с 0,3 г катализатора паровой конверсии метана РК-3. Реактор нагревают и поддерживают при температуре 750°С, попеременно подавая на вход реактора смесь метана и водяного пара в соотношении 1:5, либо пары воды для регенерации поглотителя. Состав продуктов на выходе реактора контролируют хроматографически. После 500 таких циклов проводят анализ состава для периода сорбции (т.е. во время подачи на вход реактора газовой смеси метана и паров воды) и регенерации (т.е. при продувке реактора водяным паром). Так, в течение сорбции на выходе реактора были получены следующие значения концентраций продуктов: Н2>90, СО<4, CО2<2, CH4<0,4 об.% в пересчете на сухой газ. Равновесные значения концентраций для данной реакции при этих условиях составляют Н2=78, СО=10, СО2=12, СН4=0,04 об.%. На стадии регенерации на выходе реактора был зафиксирован только диоксид углерода. Приведенный пример иллюстрирует возможность использования заявляемого поглотителя для удаления СО2 непосредственно в ходе реакции паровой конверсии метана.

Таким образом, как видно из приведенных примеров, предлагаемый способ позволяет получить высокотемпературный регенерируемый поглотитель диоксида углерода СО2, пригодный для удаления диоксида углерода в области температур 400-900°С, не подверженный спеканию, имеющий высокую динамическую емкость и скорость поглощения CO2. Поглотитель по предлагаемому изобретению может найти широкое применение для выделения диоксида углерода из промышленных выбросов, а также при разработке процессов с нулевой эмиссией CO2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГЛОТИТЕЛЬ ДИОКСИДА УГЛЕРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ), СПОСОБ ЕГО РЕГЕНЕРАЦИИ, СПОСОБ УДАЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ, СПОСОБ ПАРОВОЙ ИЛИ ПАРОКИСЛОРОДНОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА, СПОСОБ ЗАПАСАНИЯ ИЛИ ВЫДЕЛЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ С ИСПОЛЬЗОВАНИЕМ ПОГЛОТИТЕЛЯ | 2002 |

|

RU2221627C1 |

| ПОГЛОТИТЕЛЬ ДИОКСИДА УГЛЕРОДА И СПОСОБ УДАЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2003 |

|

RU2244586C1 |

| Поглотитель диоксида углерода, способ его приготовления и способ очистки газовых смесей | 2020 |

|

RU2760325C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 1992 |

|

RU2046012C1 |

| Поглотитель, способ его приготовления (варианты) и способ удаления диоксида углерода из газовых смесей | 2018 |

|

RU2685294C1 |

| ПОГЛОТИТЕЛЬ УГЛЕКИСЛОГО ГАЗА И СПОСОБ ОЧИСТКИ ГАЗОВОЙ СМЕСИ ОТ УГЛЕКИСЛОГО ГАЗА | 2008 |

|

RU2379102C1 |

| ПОГЛОТИТЕЛЬ ДИОКСИДА УГЛЕРОДА, СПОСОБЫ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ СМЕСЕЙ | 2022 |

|

RU2798457C1 |

| Поглотитель диоксида углерода, способ его приготовления и способ очистки газовых смесей | 2018 |

|

RU2671583C1 |

| СПОСОБ ТЕРМОФОРМОВАНИЯ ПОГЛОТИТЕЛЯ ДИОКСИДА УГЛЕРОДА | 2019 |

|

RU2739929C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНА ИЗ АТМОСФЕРНОГО ДИОКСИДА УГЛЕРОДА | 2013 |

|

RU2533710C1 |

Изобретение относится к поглотителю диоксида углерода, способу его получения, а также его использованию в процессах, содержащих в качестве принципиального этапа стадию удаления диоксида углерода из газовых смесей. Поглотитель представляет собой смесь оксида кальция с эвтектической смесью карбонатов щелочных металлов, приготовленный в виде зерен определенного размера и содержащий на поверхности этих зерен защитный слой из материала, устойчивого к действию расплава карбонатов щелочных металлов. Поглотитель диоксида углерода металлов готовят механическим смешиванием порошков карбоната кальция и эвтектической смеси карбонатов щелочных металлов в массовом отношении от 10:1 до 1:1, прокаливанием полученной смеси при температуре на 50-200°С выше температуры плавления эвтектической смеси, охлаждением расплава ниже температуры кристаллизации эвтектической смеси, дроблением кристаллов с последующим выделением зерен поглотителя нужного размера и нанесением защитного слоя. Диоксид углерода удаляют из газовых смесей при температуре 400-900°С, при этом поглотитель используют в циклическом режиме при температуре выше температуры плавления эвтектической смеси, причем поглощение диоксида углерода проводят при условиях, соответствующих образованию карбоната кальция из оксида кальция и диоксида углерода, а регенерацию поглотителя проводят при условиях, соответствующих разложению карбоната кальция до оксида кальция с выделением поглощенного диоксида углерода. Изобретение позволяет получать высокотемпературный регенерируемый поглотитель диоксида углерода на основе оксида кальция и использовать его в процессах поглощения диоксида углерода при 400-900°С. 3 с. и 5 з.п. ф-лы, 3 ил.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| МАТЕРИАЛ ДЛЯ УДАЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ПРИМЕСЕЙ ИЗ ГАЗООБРАЗНОГО ПОТОКА | 1995 |

|

RU2148429C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2004-05-27—Публикация

2003-06-16—Подача