Изобретение относится к области обогащения полезных ископаемых, в частности сульфидных полиметаллических руд, и может быть использовано при обогащении медно-никелевых сульфидных руд.

Известен способ обогащения медно-никелевых руд, при котором все конечные продукты, включая промышленную серу, получают проведением флотационного обогащения с промежуточным процессом электромагнитной сепарации (см., например, С.И.Полькин и др. Обогащение руд цветных металлов. - М.: Недра, 1983, с.246-248).

Недостатками этого способа являются большое количество стадий флотации, необходимых для извлечения всех полезных продуктов, а также длительный и трудоемкий процесс обогащения.

Известен способ обогащения сульфидных медно-никелевых руд, включающий рудоподготовку, мокрое измельчение материала и его гидравлическую классификацию, выделение сульфидов цветных металлов и собственных минералов платиновых металлов из пульпы классифицированного материала флотационным и гравитационным методами в самостоятельные продукты (см., например, патент РФ № 2144429, кл. В 03 В 9/00, опубл. 20.01.2000).

Основными недостатками данного способа являются наличие длительных циклов флотационных операций, низкая эффективность извлечения полезных компонентов, а также необходимость ведения дальнейшей пирометаллургической переработки полученных концентратов с выбросом большого количества диоксида серы в атмосферу. При этом часть ценных металлов не извлекается и скапливается в хвостохранилищах.

Технической задачей, на решение которой направлено настоящее изобретение, является совершенствование технологии обогащения сульфидных руд для исключения выброса в атмосферу диоксида серы и повышение эффективности процесса обогащения сульфидных полиметаллических руд.

Технический результат, который может быть получен при использовании настоящего изобретения, заключается в снижении стоимости трудовых и энергетических затрат при обогащении, а также значительном уменьшении вредных выбросов в атмосферу и улучшении экологической обстановки в районе переработки руды.

Поставленная задача решается за счет того, что в способе обогащения сульфидных руд, включающем измельчение исходной руды, ее флотационное разделение на нерудные минералы и промежуточный продукт и дальнейшую обработку промежуточного продукта с получением коллективного концентрата, измельчение исходной руды ведут до крупности не более 0,25 мм, после флотационного разделения производят обезвоживание промежуточного продукта до остаточной влажности не более 2%, а дальнейшую обработку промежуточного продукта производят путем его подачи в виде мелкодисперсной фазы в струю нейтрального газа с последующими плазменным высокоскоростным высокотемпературным нагревом мелкодисперсной фазы промежуточного продукта в потоке нейтрального газа и криогенным охлаждением для получения элементарной серы и порошкового коллективного концентрата.

Предпочтительно криогенное охлаждение мелкодисперсной фазы промежуточного продукта в потоке нейтрального газа осуществлять жидким нейтральным газом.

Целесообразно обработку плазменным высокоскоростным высокотемпературным нагревом в потоке нейтрального газа мелкодисперсной фазы промежуточного продукта вести при температуре плазмы нейтрального газа до 10000 градусов Цельсия.

Кроме того, предпочтительно в качестве нейтрального газа использовать азот.

В указанную совокупность включены признаки, каждый из которых необходим, а все вместе достаточны для достижения поставленного технического результата во всех случаях использования изобретения, на которые распространяется испрашиваемый объем правовой охраны.

Способ осуществляется следующим образом.

Исходная руда подвергается дроблению. В зависимости от вида руды степень ее дробления может быть различной. Например, при обогащении вкрапленных руд месторождения Норильск-1 сульфидные минералы образуют плотные агрегаты, которые отделяются от минералов пустой породы при измельчении до 40% класса - 0,074 мм. Для отделения тонковкрапленных сульфидных минералов руда должна измельчаться до 63% класса - 0,074 мм. В любом случае исходную руду измельчают до крупности не более 0,25 мм, после чего производят флотационное отделение промежуточного продукта от нерудных минералов.

Обезвоженный до остаточной влажности не более 2% промежуточный продукт направляется на дальнейшую обработку, которая ведется в плазмохимическом реакторе (плазмотроне). На входе в плазмохимический реактор измельченный и обезвоженный промежуточный продукт подается в струю нейтрального газа, например азота. Происходит образование пылегазовой смеси мелкодисперсной фазы промежуточного продукта и нейтрального газа. Указанная пылегазовая смесь поступает в плазмохимический реактор, где она последовательно проходит через пояса электродов, между которыми создается дуговой разряд с температурой внутри плазмы до 10000 градусов по Цельсию.

При этом необходимая температура мелкодисперсной фазы промежуточного продукта может быть достигнута как за счет регулирования скорости прохождения пылегазовой смеси между электродами, так и за счет регулирования количества промежуточного продукта, подаваемого в единицу времени.

При достижении определенной температуры, обусловленной составом исходной руды, происходит переход смеси в газообразное состояние, распад полисульфидов с выделением составляющих элементов и, в первую очередь, элементарной серы.

Продукты распада полисульфидов после плазмохимического реактора сразу подаются в камеру криогенного охлаждения с жидким нейтральным газом. Резкое охлаждение препятствует протеканию химических реакций в смеси и способствует превращению газообразных элементов в элементы порошковые.

Из полученной смеси порошковых металлов и порошковой серы в первую очередь удаляется сера. Значительная разница в физических характеристиках серы и металлов позволяет провести отделение серы методами флотации, седиментации в потоке жидкости или газа, использования гидравлических или газовых циклонов, в электростатическом поле, центрифугированием или комбинацией вышеперечисленных способов.

Образовавшиеся порошкообразные металлы представляют собой коллективный концентрат, дальнейшее разделение которого может быть произведено любым известным методом.

При этом из дальнейшего технологического цикла полностью выводится сера и исключаются выбросы диоксида серы при пирометаллургии, а кроме того, за счет комплексной переработки исключаются потери металлов.

Пример.

Опытно-промышленная установка по переработке 50 т/час сульфидного сырья пирротинового типа, имеющего состав, мас.%:

Никель 2,4-2,9

Медь 3-4,5

Кобальт 0,11-0,13

Сера 25-27

Железо 38-42

Нерудные минералы 26-28

После флотационного отделения нерудных минералов смесь полисульфидов, измельченная до размеров 0,1-0,2 мм, в токе азота поступает в плазмохимический реактор колонного типа, где последовательно проходит через три пояса электродов, между которыми создается дуговой разряд со средней температурой внутри плазмы около 6000 градусов Цельсия.

Продукты распада полисульфидов после плазмохимического реактора сразу подаются в камеру криогенного охлаждения с жидким азотом. Охлажденный продукт, представляющий из себя смесь порошков элементарной серы и металлов, эжектирующим потоком азота подается в колонну отделения серы. Очищенная от серы смесь металлических порошков никеля, меди, железа, кобальта и платиновых металлов поступает на аппараты колонного типа для последовательного разделения карбонильным способом.

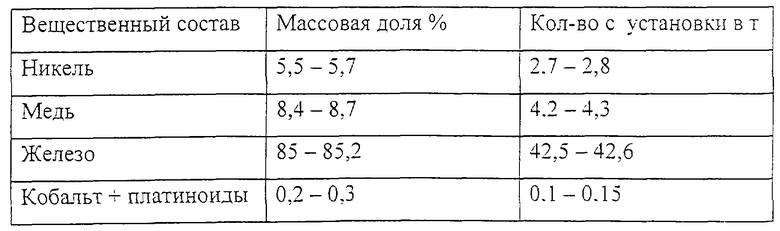

Вещественный состав смеси после отделения серы представлен в следующей таблице.

В случае необходимости работа установки может быть обеспечена энергоблоком на базе газотурбинной установки, работающей на природном газе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МИНЕРАЛЬНЫХ РУД | 2009 |

|

RU2410446C1 |

| Способ сортировки породы (варианты) | 2016 |

|

RU2617797C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2006 |

|

RU2320423C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД, СОДЕРЖАЩИХ СУЛЬФИДНЫЕ МИНЕРАЛЫ НИКЕЛЯ, МЕДИ И ЖЕЛЕЗА | 2015 |

|

RU2613687C1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2005 |

|

RU2291747C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МЕДИСТЫХ РУД | 1997 |

|

RU2134616C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТРУДНОФЛОТИРУЕМЫХ НИКЕЛЬ-ПИРРОТИНОВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2249487C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2003 |

|

RU2241545C2 |

Изобретение относится к горному делу и может найти применение при обогащении полиметаллических сульфидных руд, в частности медно-никелевых руд. Технический результат - снижение стоимости трудовых и энергетических затрат при обогащении, а также снижение вредных выбросов в атмосферу и улучшение экологической обстановки в районе переработки руды. Способ осуществляют измельчением исходной руды до крупности не более 0,25 мм, а затем проводят флотационное разделение на нерудные минералы и промпродукт. Обезвоженный до остаточной влажности не более 2% промпродукт направляют на дальнейшую обработку, которую ведут путем его подачи в струе нейтрального газа в плазмохимический реактор, где осуществляют высокоскоростной, высокотемпературный нагрев мелкодисперсной фазы промпродукта в потоке нейтрального газа. После выхода разогретой смеси из плазмохимического реактора производят ее резкое криогенное охлаждение с последующим отделением элементарной серы и получением порошкового коллективного концентрата. 3 з.п. ф-лы, 1 табл.

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ СОБСТВЕННЫЕ МИНЕРАЛЫ ПЛАТИНОВЫХ МЕТАЛЛОВ И МАГНЕТИТ | 1998 |

|

RU2144429C1 |

| ЛИНИЯ ОБОГАЩЕНИЯ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1995 |

|

RU2100090C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ПОЛИМЕРНЫХ ЧАСТИЦ | 1992 |

|

RU2101091C1 |

| Способ флотации фосфорных минералов из карбонатносиликатных руд | 1990 |

|

SU1795911A3 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ГАЗОВОГО КОНДЕНСАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2026334C1 |

| RU 94028823 А1, 27.06.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ И ВОДОРОДА ИЗ СЕРОВОДОРОДА | 1998 |

|

RU2131396C1 |

| Способ обработки зубчатых колес | 1986 |

|

SU1397203A1 |

| DE 4320283 A1, 13.01.1994. | |||

Авторы

Даты

2004-06-10—Публикация

2003-08-11—Подача