Изобретение относится к области получения изопрена - мономера для синтетических каучуков.

Более конкретно изобретение относится к области получения изопрена из изобутенсодержащих углеводородных смесей и формальдегида.

Известен способ [в кн. Синтетический каучук, Л., Химия, 1976, с. 696-709] получения изопрена из изобутенсодержащих смесей углеводородов C4 и формальдегида путем их контактирования в присутствии водных растворов сильных кислот с преимущественным образованием 4,4-диметилдиоксана-1,3 с последующим разделением реакционных смесей, отгонкой непрореагировавших углеводородов, выделением концентрированного 4,4-диметилдиоксана-1,3, его термокаталитическим разложением и выделением изопрена из образовавшейся смеси.

Способ имеет существенные недостатки:

- процесс синтеза 4,4-диметилдиоксана-1,3 осуществляют при большом мольном избытке формальдегида по отношению к изобутену (≈2:1) и высокой концентрации формальдегида. Вследствие этого в схему процесса приходится включать дорогостоящий узел выделения и концентрирования формальдегида;

- способ требует затрат на выделение концентрированного 4,4-диметилдиоксана-1,3;

- газофазное разложение 4,4-диметилдиоксана-1,3 проводится при высокой температуре (370-390oC) и является весьма энергоемким.

Известен способ [пат. RU N 1216940, 20.03.1996 г.] получения изопрена из концентрированного изобутена и/или третичного бутанола и формальдегида в присутствии кислотного катализатора в двух последовательно соединенных реакторах, работающих при разных температурах: первый предпочтительно при 100-130oC и второй предпочтительно при 165-180oC; в первом реакторе происходит преимущественно образование полупродуктов, способных далее разлагаться с образованием изопрена, а во втором - их разложение с образованием и последующим выделением изопрена.

Недостатком указанного способа является необходимость использовать концентрированный изобутен и/или трет-бутанол. Получение их из доступных сырьевых источников (а ими обычно являются изобутенсодержащие смеси углеводородов C4) требует сложной и весьма энергоемкой процедуры.

Известен и наиболее близок к предлагаемому нами изобретению способ [пат. RU N 2099319, 20.12.1997 г.] получения изопрена путем взаимодействия изобутена, содержащегося во фракции углеводородов C4, с водой в присутствии кислотного катализатора с последующим выделением образующегося трет-бутанола ректификацией и взаимодействием его с формальдегидом в присутствии кислотного катализатора при повышенной температуре и давлении с последующим разделением реакционной массы и выделением изобутена, рециркулируемого в зону синтеза изопрена, и образующегося изопрена. При этом, как видно из всех приведенных в патенте RU 2099319 примеров, проведение синтеза изопрена из выделенного трет-бутанола и вводимого формальдегида осуществляется в двух последовательных реакционных зонах, в первой из которых (работающей при меньшей температуре, чем последующая зона) образуются полупродукты, в т.ч. 4,4-диметилдиоксан-1,3, а во второй происходит их разложение с образованием изопрена и изобутена, сопровождающееся образованием также побочных продуктов.

В целом, с учетом зоны взаимодействия изобутена с водой, получение изопрена осуществляется с использованием как минимум трех реакционных зон. Что касается кислотных катализаторов, то в пат. RU 2099319 (в примерах) используются как водорастворимые, так и твердые кислотные катализаторы.

Существенным недостатком способа по пат. RU 2099319 являются большие затраты в зоне извлечения изобутена из углеводородной(ых) смеси(ей) путем гидратации, осуществляемой с подачей большого количества воды. Во всех примерах указанного патента при извлечении изобутена из C4-смеси с его 42,6%-ным содержанием в зону гидратации подают 14500 г чистой воды на 2400 г C4-смеси (т. е. 142 г воды на 1 г изобутена, содержащегося в исходной C4-смеси). Из гидратационной смеси трет-бутанол извлекают путем весьма сложной процедуры, включающей экстракцию части трет-бутанола из водного раствора потоком изобутена и затем две ректификации: одну - для отгонки углеводородов (изобутена) от экстрагированного трет-бутанола и другую - для отгонки оставшегося трет-бутанола из водного раствора (в виде азеотропа с водой).

Нами неожиданно найден весьма экономичный и простой способ, основанный на использовании оптимальной технологической взаимосвязи между процессами извлечения изобутена и синтеза изопрена.

Мы предлагаем способ получения изопрена из изобутенсодержащих C4 углеводородных смесей и формальдегида путем химического превращения в присутствии кислотного водорастворимого и/или твердого катализатора как минимум в трех реакционных зонах, в первой из которых осуществляют извлечение изобутена из углеводородной смеси с помощью гидратации, во второй - преимущественное образование полупродуктов, способных далее разлагаться в изопрен, и третьей - преимущественное разложение полупродуктов с последующим разделением полученных в этой зоне реакционных смесей и рециркуляцией как минимум части выделяемого изобутена в зону синтеза полупродуктов, заключающийся в том, что часть исходного формальдегида подают в зону извлечения изобутена, реакционную массу указанной зоны расслаивают на водный и органический потоки, водный поток, содержащий как минимум трет-бутанол, 3-метилбутандиол-1,3 и 4,4-диметилдиоксан-1,3, и остальную часть исходного формальдегида направляют в зону синтеза полупродуктов, из зоны синтеза полупродуктов выводят водный и органический потоки, которые направляют в зону разложения, возможно предварительно пропуская через зону гидролиза, а органический поток зоны извлечения изобутена подают в узел отгонки углеводородов C4 и остаток после отгонки углеводородов C4, содержащий как минимум трет-бутанол и 4,4-диметилдиоксан-1,3, направляют в зону синтеза полупродуктов и/или зону разложения, и/или зону гидролиза.

Как вариант предлагается способ, заключающийся в том, что в зону извлечения изобутена вводят нетретичный спирт с числом углеродных атомов от 2 до 6, и после отгонки углеводородов C4 из органического потока указанной зоны остаток, содержащий как минимум трет-бутанол, 4,4-диметилдиоксан-1,3, нетретичный спирт и трет-бутиловый эфир нетретичного спирта, направляют в зону синтеза полупродуктов и/или в зону их разложения, и/или в зону гидролиза.

Как вариант предлагается способ, заключающийся в том, что в зоне извлечения изобутена осуществляют частичное испарение реакционной массы и испаренный поток возвращают после конденсации на вход в зону извлечения изобутена и/или направляют в узел отгонки углеводородов C4.

Как вариант предлагается способ, заключающийся в том, что перед подачей в зону разложения из органического потока зоны синтеза полупродуктов отгоняют как минимум часть изобутена, которую возвращают в зону синтеза полупродуктов, а из водного потока зоны синтеза полупродуктов возможно отгоняют метилаль и метанол.

Как вариант предлагается способ, заключающийся в том, что после разделения реакционных смесей, выводимых из зоны разложения полупродуктов, нетретичный спирт и возможно часть трет-бутанола возвращают в зону извлечения изобутена.

Как вариант предлагается способ, заключающийся в том, что в зоне разложения осуществляют неполное разложение 4,4-диметилдиоксана-1,3 и после разделения органической(их) смеси(ей), выводимой(ых) из зоны разложения, неразложенную часть 4,4-диметилдиоксана-1,3 и, возможно, побочные продукты возвращают в зону синтеза полупродуктов и/или зону извлечения изобутена, и/или зону разложения.

Как вариант предлагается способ, заключающийся в том, что в зоне разложения осуществляют непрерывную отгонку образующегося изопрена как минимум с частью воды.

Как вариант предлагается способ, заключающийся в том, что в качестве катализаторов в реакционных зонах используют иммобилизованные формы сильных кислот, например сульфокатиониты, и/или водорастворимые сильные кислоты с добавкой ингибиторов коррозии, водный раствор которых из зоны разложения возвращают в зону извлечения изобутена и/или зону синтеза полупродуктов.

Возможно использование предлагаемых вариантов в различных взаимных комбинациях при соблюдении основной сути изобретения по п.1 формулы.

Используемые в формуле и описании изобретения наименования реакционных зон даются условно, исходя из главной целевой функции каждой зоны. Фактически в реакционных зонах происходит совмещение двух или нескольких функций. В первой реакционной зоне совмещаются функции извлечения изобутена и получения как минимум части полупродуктов, способных далее разлагаться с образованием изопрена, а также преобразования полупродуктов и побочных продуктов (если их рециркулируют из узла разделения), например гидролиз 4,4-диметилдиоксана-1,3 в 3-метилбутандиол-1,3. В других реакционных зонах также могут совмещаться функции и протекать различные реакции: гидратации и дегидратации, синтеза и разложения полупродуктов, гидролиза, изобутенолиза и т.п.

Зона гидролиза (где может протекать также изобутенолиз 4,4-диметилдиоксана-1,3) в сущности также является зоной синтеза полупродуктов, способных разлагаться в изопрен, главным образом 3-метилбутандиола-1,3, разлагающегося в изопрен легче и с меньшим образованием побочных продуктов, чем 4,4-диметилдиоксан-1,3. Однако, учитывая специфику этой зоны, мы обычно указываем ее отдельно.

В качестве катализаторов могут использоваться высококислотные твердые катализаторы, например катиониты (в частности, сульфокатиониты) и/или сильные водорастворимые кислоты, например фосфорная, борная, щавелевая, серная, либо их смеси. Возможно одновременное использование водорастворимого(ых) и твердого(ых) катализатора(ов). Возможно также использование одного и того же катализатора или различных кислотных (водорастворимых и/или твердых) катализаторов в разных реакционных зонах.

Исходный формальдегид предпочтительно подается в виде водного раствора (формалина).

В качестве ингибиторов коррозии в составе водного раствора кислотного катализатора могут использоваться различные вещества или смеси веществ: амины, аминоспирты, пиридины, гексаметилентетрамин, имидозолины, химические основания, продукты конденсации азотсодержащих соединений с альдегидами и кетонами, алкилидендифосфоновые кислоты и т.п.

Могут использоваться реакторы различного типа с различными способами подвода и отвода теплоты: прямоточные, противоточные, рециркуляционные, реакционно-ректификационные, реакционно-экстракционные и т.п.

Могут использоваться различные распределительные (в т.ч. насадки) и смесительные устройства как в реакторах, так и при совместной подаче потоков.

Возможно использование нескольких зон преимущественного образования полупродуктов, способных далее разлагаться в изопрен, например включение зон(ы), где в присутствии воды и, возможно, изобутена осуществляется гидролиз или гидроизобутенолиз полупродуктов, в частности 4,4-диметилдиоксана-1,3, с целью получения большего количества 3-метилбутандиола-1,3, последующее разложение которого в изопрен протекает легче, чем 4,4-диметилдиоксана-1,3, и с меньшим образованием побочных продуктов.

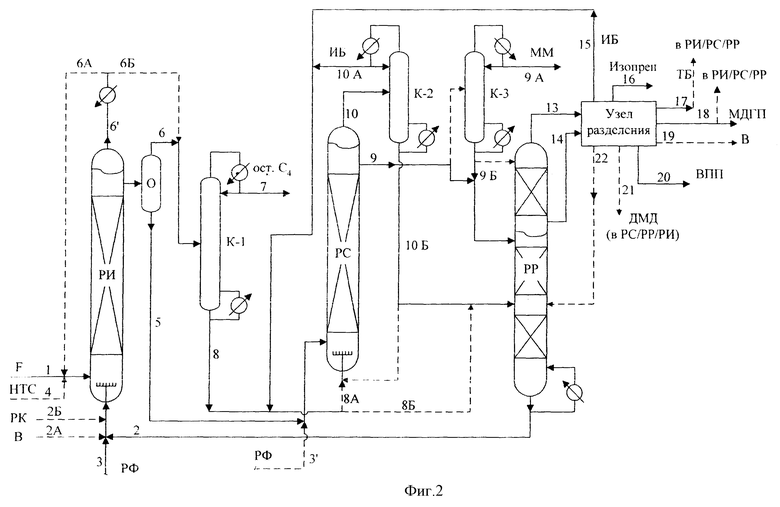

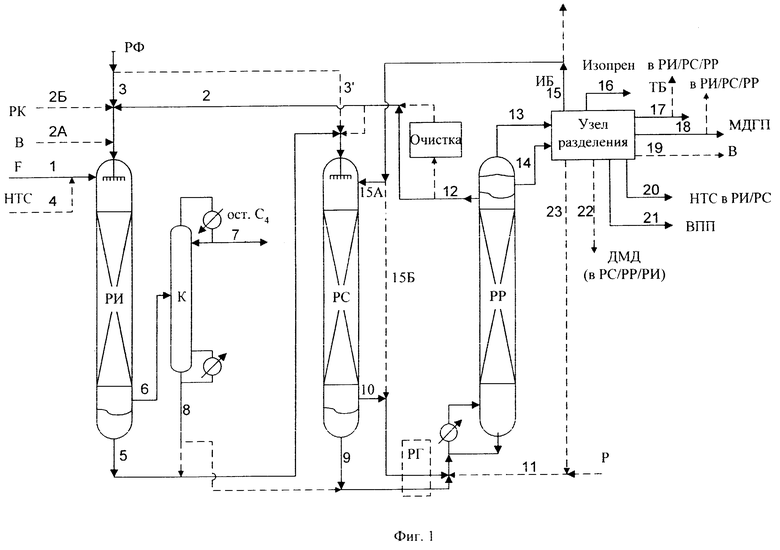

Использование предлагаемого изобретения иллюстрируется фиг. 1-2 и примерами 1-2. Приводимые фигуры и примеры не исчерпывают всех возможных приемов и схем реализации изобретения при соблюдении сути изобретения, изложенного в его формуле.

Обозначения потоков на чертежах и в примерах:

F - исходная углеводородная смесь, РФ - водный раствор формальдегида, РК - раствор катализатора, В - вода, ИБ - изобутен, ТБ - трет-бутанол, НТС - нетретичный спирт, ДМД - 4,4-диметилдиоксан-1,3, МБД - 3-метилбутандиол-1,3, МДГП - фракция, содержащая метилдигидропиран, ВПП - смесь высококипящих побочных продуктов, ММ - метанол-метилальная смесь, Р - углеводородный растворитель.

Обозначения аппаратов по целевым (преимущественным) функциям:

РИ - реактор извлечения изобутена из углеводородной смеси, РС - реактор синтеза полупродуктов, РР - реактор разложения полупродуктов в изопрен, РГ - реактор гидролиза, К - ректификационные колонны, О - отстойник-сепаратор.

Согласно фиг. 1 углеводородная смесь F (поток 1) подается в реактор извлечения изобутена. В него также подается возвратный водный поток 2, возможно содержащий кислотный катализатор и ингибиторы коррозии, и водный раствор формальдегида (поток 3), а также, возможно, поток нетретичного спирта(ов) НТС (поток 4) и дополнительные (компенсирующие потери) потоки воды (поток 2А) и раствор кислоты РК (поток 2Б).

После выхода из реакционной зоны осуществляется расслаивание смеси и поток 5, содержащий воду и растворенные в ней компоненты, поступает в реактор синтеза РС, а органический поток 6 поступает в ректификационную колонну К.

Сверху колонны выводят поток непрореагировавших углеводородов (поток 7), а из куба - поток, содержащий преимущественно трет-бутанол, ДМД и, возможно, нетретичный спирт (поток 8), который подают предпочтительно в реактор синтеза РС и/или реактор разложения РР.

В реактор РС вводят также рециркулируемый из узла разделения поток изобутена (поток 15А), предпочтительно часть водного раствора формальдегида (поток 3') и, возможно, рециркулируемые из узла разделения потоки, содержащие трет-бутанол, ДМД, МДГП и другие побочные продукты. Из реактора РС выводят "водный" поток 9 и органический поток 10, которые направляют в реактор разложения РР, возможно предварительно пропуская через реактор гидролиза РГ (показан пунктиром). Вместе с указанными потоками в РР (возможно предварительно в РГ) может быть направлена часть рециркулируемого из узла разделения потока изобутена (поток 15Б).

В РР предпочтительно вводят также поток 11, содержащий углеводородный растворитель.

Из реактора РР выводят жидкофазный "водный" ("водно-кислотный") поток 12, который направляют предпочтительно после отгонки части воды и очистки (обозначено как узел очистки) в РИ и/или РС, и газофазный поток 13 (содержащий изопрен, изобутен и ряд кислородсодержащих веществ) и жидкофазный органический поток 14. Потоки 13 и 14 направляют в узел разделения, включающий несколько ректификационных зон и возможно экстракционные зоны.

Из узла разделения выводят несколько потоков с преимущественным содержанием определенных веществ: изобутена ИБ (поток 15), изопрена (поток 16), трет-бутанола ТБ (поток 17), МДГП (поток 18), воды В (поток 19), нетретичного спирта НТС (поток 20), ВПП (поток 21), а также возможно ДМД (поток 22) и углеводородного растворителя (поток 23).

Согласно фиг. 2, в отличие от фиг. 1, процесс в реакторе извлечения изобутена (РИ) осуществляют с частичным испарением реакционной массы. Питающие потоки обозначены аналогично фиг. 1. Сверху реактора РИ выводят парообразный поток 6', который после конденсации возвращают на вход в РИ (поток 6А) или/и направляют в ректификационную колонну К-1 (поток 6Б). В К-1 подают органический слой (поток 6), получаемый при разделении в отстойнике-сепараторе "О" жидкой массы, поступающей в него из реактора РИ.

Водный слой (поток 5) из отстойника "О" подают в реактор синтеза РС.

Также, в отличие от фиг. 1, выводимые из реактора синтеза РС органический поток 10 и возможно водный поток 9 подвергают ректификации соответственно в колоннах К-2 и К-3. От потока 9 отгоняют метанол-метилальную смесь ММ (поток 9А), а от потока 10 - изобутенсодержащий поток 10А, который возвращают на вход в РС. Кубовые потоки (соответственно 9Б и 10Б) из К-2 и К-3 направляют в реактор РР.

Показано использование реактора РР с отгонкой основных продуктов сверху и выводом "водного" потока из куба.

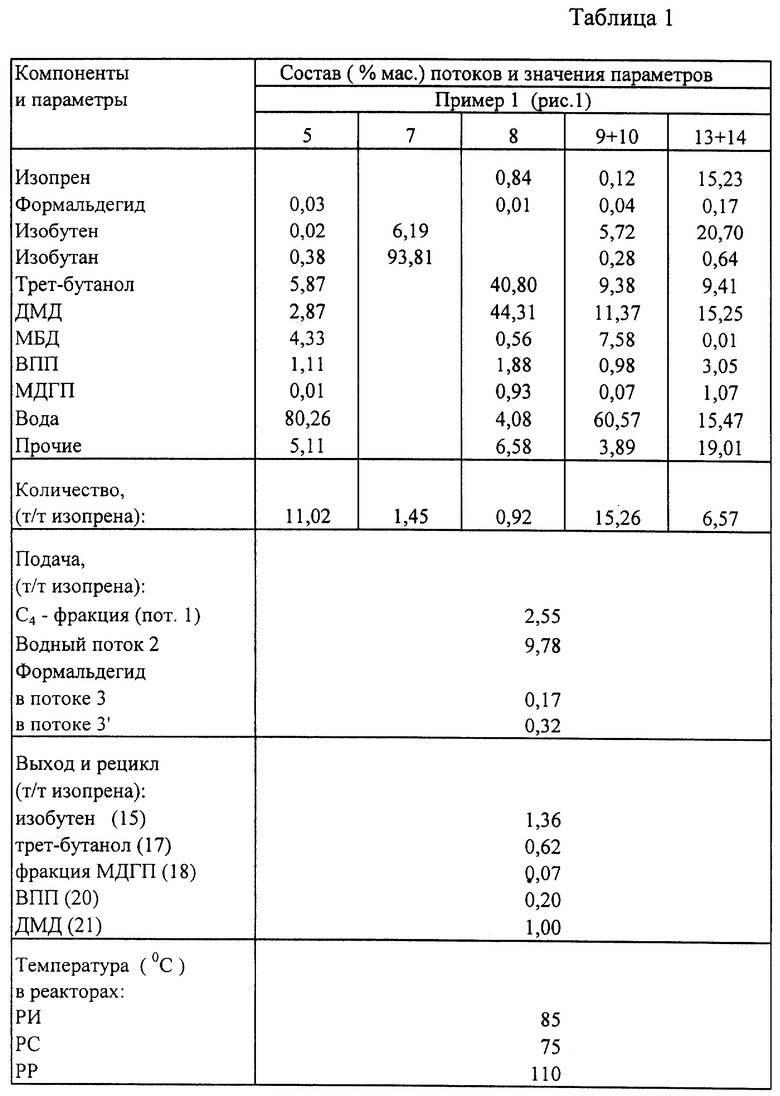

Пример 1.

Переработку осуществляют в соответствии с фиг. 1.

В качестве источника изобутена используют изобутан-изобутеновую смесь, получаемую с помощью дегидрирования изобутана и содержащую 45% изобутена.

Формальдегид подают в виде 40%-ного раствора в воде.

В качестве катализатора в реакторы РИ, РС и РР помещен сульфокатионит Амберлист-35.

Технологические данные приведены в табл. 1.

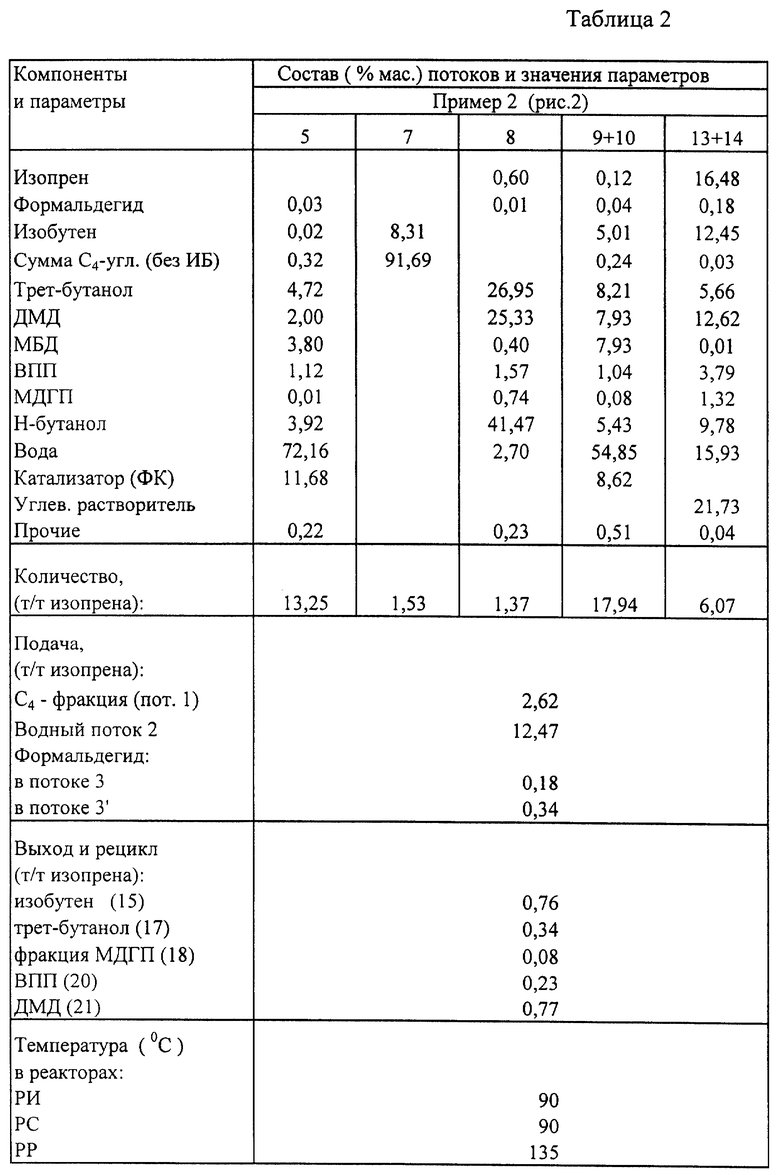

Пример 2.

Переработку осуществляют в соответствии с фиг. 2.

В качестве источника изобутена используют C4-фракцию пиролиза (после извлечения 1,3-бутадиена), содержащую 45% изобутена.

Формальдегид подают в виде 40%-ного раствора в воде.

В качестве катализатора используют фосфорную кислоту (ФК) с добавкой ингибиторов коррозии.

В качестве вещества, повышающего взаимную растворимость углеводородов и воды, в реактор РИ вводят н-бутанол.

В качестве углеводородного растворителя в реакторе РР используют смеси алкенов с температурой кипения 150-200oC.

Технологические данные приведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2202530C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА НА ОСНОВЕ ЖИДКОФАЗНОГО ВЗАИМОДЕЙСТВИЯ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2131863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНА | 1999 |

|

RU2164909C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТ-АЛКЕНОВ C-C | 1999 |

|

RU2147019C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2135450C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА, ИЗОПРЕНА И, ВОЗМОЖНО, ТРЕТ-БУТАНОЛА | 2008 |

|

RU2388740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2203878C2 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ИЗОПРЕНА И ИЗОБУТЕНА ИЛИ АЛКЕНИЛБЕНЗОЛА | 1998 |

|

RU2170225C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНА | 1999 |

|

RU2165915C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ АЛКЕНОВ | 2000 |

|

RU2177930C1 |

Изобретение относится к способу получения изопрена из изобутенсодержащих С4 углеводородных смесей и формальдегида путем химического превращения в присутствии кислотного водорастворимого и/или твердого катализатора как минимум в трех реакционных зонах, в первой из которых осуществляют извлечение изобутена из углеводородной смеси с помощью гидратации, во второй - образование полупродуктов, способных далее разлагаться в изопрен, и третьей - разложение полупродуктов с последующим разделением полученных в этой зоне реакционных смесей и рециркуляцией как минимум части выделяемого изобутена в зону синтеза полупродуктов, при этом часть исходного формальдегида подают в зону извлечения изобутена, реакционную массу указанной зоны расслаивают на водный и органический потоки, водный поток, содержащий как минимум третбутанол, 3-метилбутандиол-1,3 и 4,4-диметилдиоксан-1,3, и остальную часть исходного формальдегида направляют в зону синтеза полупродуктов, из зоны синтеза полупродуктов выводят водный и органический потоки, которые направляют в зону разложения, возможно, предварительно пропуская через зону гидролиза, а органический поток зоны извлечения изобутена подают в узел отгонки углеводородов C4 и остаток после отгонки углеводородов C4, содержащий как минимум третбутанол и 4,4-диметилдиоксан-1,3, направляют в зону синтеза полупродуктов, и/или в зону разложения, и/или в зону гидролиза. В качестве варианта в зону извлечения изобутена вводят нетретичный спирт с числом углеродных атомов от 2 до 6. Технический результат - оптимальная технологическая взаимосвязь между процессами извлечения изобутена и синтеза изопрена, что упрощает способ и делает его экономичным. 7 з.п. ф-лы, 2 табл., 2 ил.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2099319C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2099362C1 |

| Способ приготовления суспензии люминофора для нанесения люминофорного покрытия на трубки и колбы люминесцентных ламп | 1955 |

|

SU106623A1 |

| JP 60224641 A1, 01.11.1985. | |||

Авторы

Даты

2001-05-20—Публикация

1998-05-19—Подача