Изобретение относится к измерителям уровня расплава и может найти применение в металлургической промышленности, особенно в установках, осуществляющих наплавку поверхностного слоя металла на цилиндрические детали.

Известен кристаллизатор для электрошлаковой наплавки, содержащий кольцеобразные секции, расположенные по высоте; верхняя секция является токоподводящей и имеет сквозной паз, расположенная ниже промежуточная секция отделана от токоподводящей секции изолированной прокладкой, а расположенная еще ниже формирующая секция отделена от промежуточной секции изоляционной прокладкой. Токоподвод осуществляют к одному концу верхней токоподводящей разрезанной секции на границе с пазом и к нижнему концу наживляемой детали. Под действием электромагнитных сил, возникающих вследствие протекания тока через шлаковую ванну, происходит вращение шлаковой ванны. Частицы расплавленного металла опускаются вниз и образуют металлическую ванну из жидкого металла, который постепенно кристаллизуется, наплавляясь к детали [1]. В данном устройстве контроль уровня жидкого металла осуществляют путем погружения щупа в шлаковую ванну до уровня жидкого металла. Эта операция производится вручную.

Недостатком данного устройства является низкая точность измерения уровня жидкого металла и невозможность автоматической регистрации измерений.

Известен уровнемер, содержащий реверсивный двигатель со схемой управления, согласующий блок, ходовой винт с кронштейном, соединенным со щупом и движком реохорда, причем схема управления выполнена в виде фазового модулятора, соединенного с одним входом преобразователя фазового сдвига, другой вход которого соединен с генератором синусоидального сигнала, а выход преобразователя фазового сдвига соединен с одним входом коммутатора, другой вход которого соединен с блоком синхронизации, один выход коммутатора связан с реверсивным счетчиком, последовательно соединенным с одним входом первой схемы сравнения, другой вход которой соединен с первым задатчиком, а другой выход коммутатора связан со счетчиком импульсов, соединенным с одним входом второй схемы сравнения, другой выход которой связан со вторым задатчиком, при этом выходы схем сравнения подключены через последовательно соединенные триггер управления и согласующий блок к реверсивному двигателю [2].

Недостатками известного устройства являются его сложность, т.к. необходимым элементом является реверсивный двигатель с системой автоматического управления, кроме того, устройство не обеспечивает измерение уровня расплавленного материала в подвижной ванне.

Наиболее близким к изобретению по технической сущности является устройство контроля уровня, содержащее датчик в виде стержня, погруженного в контролируемую среду и подключенного к высокочастотному преобразователю [3].

Недостатками известного устройства являются его сложность и недостаточная надежность из-за необходимости использования высокочастотного преобразователя, а также недостаточная точность измерения, в случае если над контролируемой средой находится расплавленная шлаковая среда.

Задача, на решение которой направлено техническое решение, – повышение точности измерения уровня расплавленного металла в кристаллизаторе.

Поставленная задача достигается тем, что в устройстве для измерения уровня жидкого металла в подвижном кристаллизаторе, содержащем верхнюю токоподводящую кольцевую секцию, промежуточную кольцевую секцию и нижнюю формирующую кольцевую секцию, в изоляционном слое, разделяющем верхнюю токоподводящую кольцевую секцию и промежуточную кольцевую секцию, сделано сквозное отверстие, в котором установлен первый датчик потенциала, выполненный в виде стержня из проводящего тугоплавкого металла, один конец которого погружен в шлаковую ванну, а его второй конец имеет вывод, который подключен к одному входу первого аналого-цифрового преобразователя, ко второму входу которого подключен отвод для измерения потенциала, выполненный в нижней формирующей кольцевой секции. В изоляционном слое, разделяющем промежуточную кольцевую секцию и нижнюю формирующую кольцевую секцию, сделано на одной вертикали с первым отверстием еще одно сквозное отверстие, в котором установлен второй датчик потенциала, выполненный в виде стержня из проводящего тугоплавкого металла, один конец которого погружен в шлаковую ванну, а его второй конец имеет вывод, который подключен к одному входу второго аналого-цифрового преобразователя, ко второму входу которого подключен вывод первого стержня, выход первого аналого-цифрового преобразователя подключен к первому входу расчетно-индикаторного устройства, ко второму входу которого подключен выход второго аналого-цифрового преобразователя.

Наличие двух изолированных датчиков потенциала, погруженных в шлаковую ванну на разных расстояниях от поверхности металла, позволяет определять напряжение между ними и напряжение между одним датчиком и формирующей секцией, соприкасающейся с жидким металлом, что позволяет повысить точность измерения расстояния между верхним датчиком и поверхностью жидкого металла.

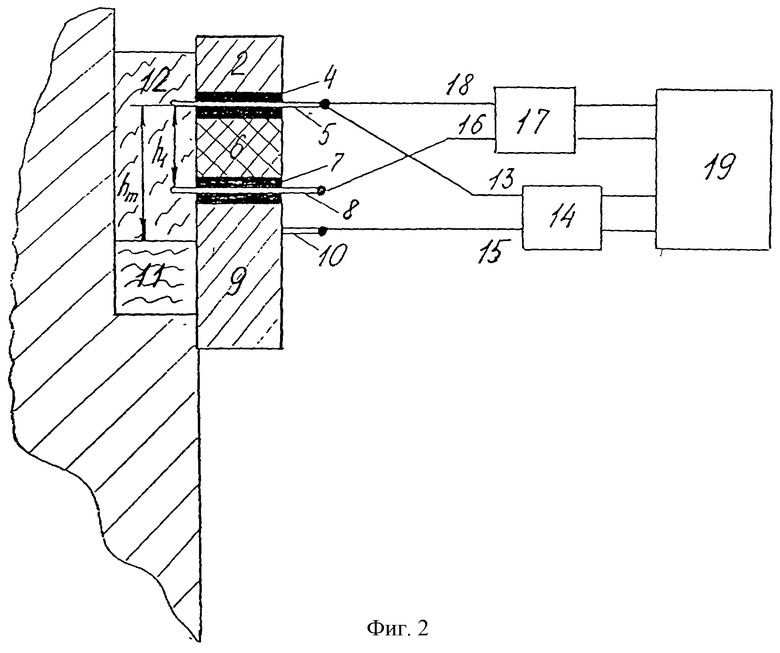

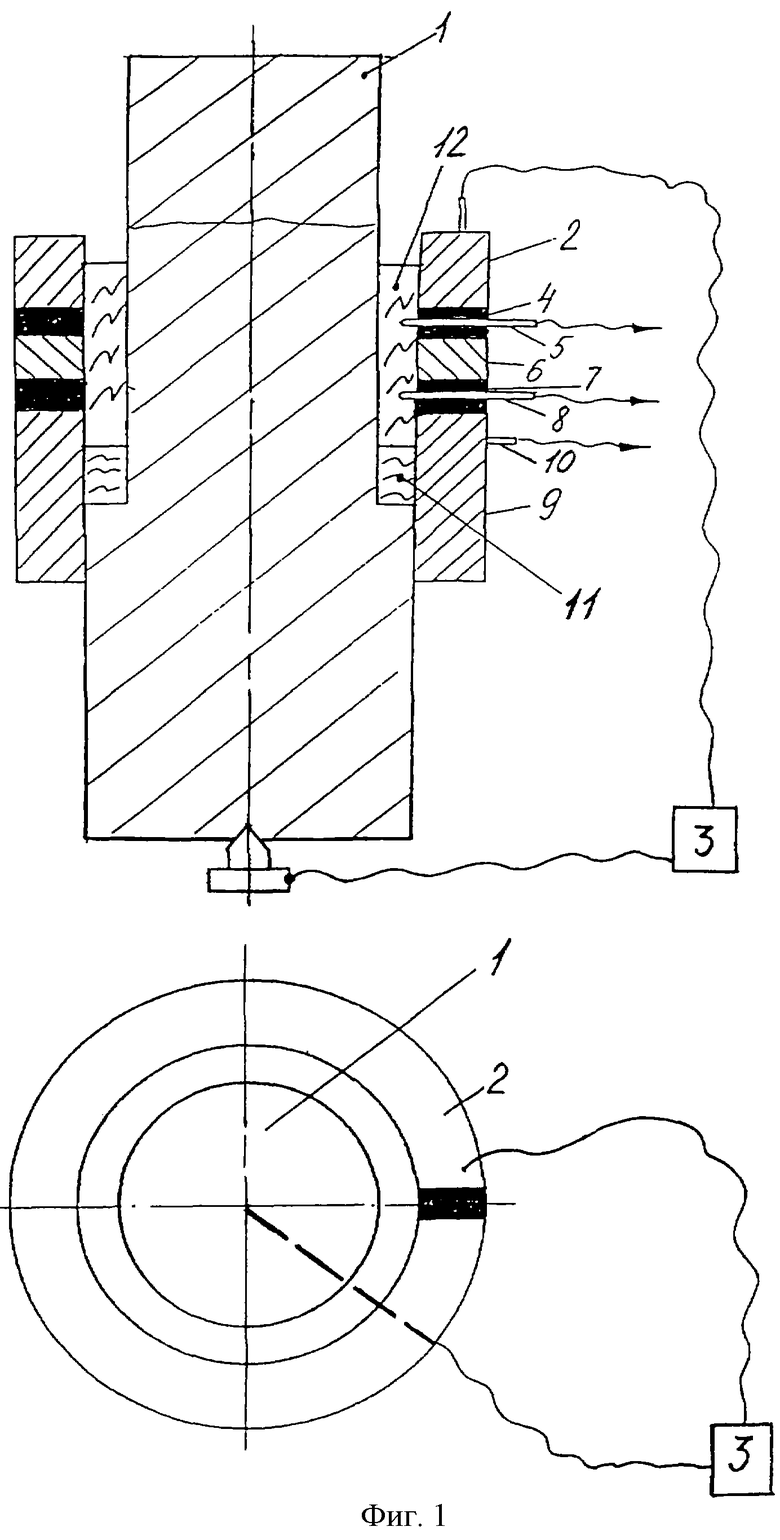

На фиг.1 показана схема подвижного цилиндрического кристаллизатора для наплавки поверхностного слоя металла на валки с устройством измерения уровня жидкого металла. На фиг.2 укрупненно показана часть кристаллизатора с устройством измерения уровня жидкого металла.

Устройство для измерения уровня жидкого металла в подвижном кристаллизаторе содержит металлическую цилиндрическую деталь 1, на которую наплавляется поверхностный слой металла, подвижный кристаллизатор, состоящий из верхней токоподводящей кольцевой секции 2, имеющей осевой разрез, в котором установлена изоляционная прокладка, к одному концу в месте разреза токоподводящей секции 2 подключен один вывод источника питания 3, второй вывод которого подключен к нижнему торцу наплавляемой детали. Ниже кольцевой секции 2 кристаллизатора размещена концевая изоляционная прокладка 4, в ней выполнено сквозное отверстие, в котором установлен стержень 5, выполненный из проводящего тугоплавкого металла, например вольфрама. Ниже кольцевой изоляционной прокладки 4 размещена промежуточная кольцевая секция 6, а ниже нее размещена еще одна кольцевая изоляционная прокладка 7, в ней выполнено сквозное отверстие, в котором установлен стержень 8, выполненный из тугоплавкого металла, например вольфрама. Ниже кольцевой изоляционной прокладки 7 установлена формирующая секция 9, в которой выполнен отвод 10 для измерения потенциала. Пространство между кристаллизатором и деталью 1, на которую наплавляется поверхностный слой, заполнено расплавом, в нижней части которого находится жидкий металл в виде металлической ванны 11, а в верхней части расплава находится проводящая шлаковая ванна 12, через которую протекает сварочный ток. Один конец стержня 5 погружен в шлаковую ванну 12, а его второй конец имеет вывод и соединен с одним входом 13 первого аналого-цифрового преобразователя 14, другой вход 15 которого соединен с отводом 10 для измерения потенциала нижней формирующей кольцевой секции 9. Один конец стержня 8 погружен в шлаковую ванну 12, а его второй конец соединен с одним входом 16 второго аналого-цифрового преобразователя 17, другой вход 18 которого соединен с выводом второго конца стержня 5. Цифровой выход первого аналого-цифрового преобразователя 14 подключен к первому входу расчетно-индикаторного устройства 19. Цифровой выход второго аналого-цифрового преобразователя 17 подключен ко второму входу расчетно-индикаторного устройства 19.

Устройство работает следующим образом. При включении источника питания 3 напряжение подводится к одному концу верхней токоподводящей разрезанной кольцевой секции и нижнему торцу наплавляемой детали. Поэтому между любой точкой верхней токоподводящей секции 2 и наплавляемой деталью 1 есть разность потенциалов, и через токоподводящую шлаковую ванну 12 протекает электрический ток. В результате происходит нагрев и расплавление металла, находящегося в шлаковой ванне. Жидкий металл опускается вниз, ниже уровня промежуточной кольцевой секции 6 и ниже верхнего края формирующей кольцевой секции 9. Формирующая кольцевая секция 9 является охлаждаемой, поэтому жидкий металл 11 кристаллизуется. Все секции кристаллизатора постепенно поднимаются вверх, а в шлаковую ванну 12 постоянно добавляется сварочный материал в виде дроби. Верхний уровень жидкой металлической ванны 11 не должен достигать нижнего уровня промежуточной кольцевой секции 6, т.к. иначе возможен прорыв жидкого металла из кристаллизатора.

Электрическое сопротивление сварочного материала шлаковой ванны 12 значительно, более чем на два порядка, больше электрического сопротивления жидкого металла 11 и металла наплавляемого изделия 1. Поэтому практически все напряжение источника питания 3 прикладывается к материалу, расположенному в шлаковой ванне 12.

Если считать, что к кольцевой секции 2 подведен положительный потенциал относительно потенциала, подведенного к нижнему торцу наплавляемой детали 1, то в верхней части шлаковой ванны будет наибольший потенциал, а в нижней части шлаковой ванны на уровне жидкого металла будет наименьший потенциал. Все кольцевые секции 2, 6 и 9 кристаллизатора выполнены из меди, имеющей малое удельное электрическое сопротивление, поэтому их электрическим сопротивлением в рассматриваемом процессе измерения разности потенциалов можно пренебречь. Следовательно, можно полагать, что потенциал секции 9 равен потенциалу на поверхности жидкой металлической ванны 11.

На фиг.2 расстояние между стержнями 5 и 8, погруженными в шлаковую ванну 11, обозначено h1, а расстояние между стержнем 5 и уровнем жидкого металла обозначено hm. Поскольку в соответствии с физическими процессами, протекающими в кристаллизаторе и описанными в [1], шлаковая ванна находится в постоянном вращении, сварочный материал постоянно перемешивается и является однородным по всей глубине шлаковой ванны 12. Поэтому имеется линейная зависимость между расстоянием hm от верхнего уровня жидкого металла 11 до точки в шлаковой ванне 12, где расположен измерительный стержень 8 или 5, и разностью потенциалов U1 между уровнем жидкого металла и точкой, где расположен измерительный стержень. Следовательно, справедлива зависимость

где U1 – разность потенциалов между стержнем 5 и отводом 10 от формирующей кольцевой секции 9, имеющей такой же потенциал, как и жидкий металл 11;

U2 – разность потенциалов между стержнями 5 и 8.

Аналого-цифровые преобразователи 14 и 17 позволяют определять разности потенциалов U1 и U2 и представлять их в цифровой форме, а расчетно-индикаторное устройство проводит расчет расстояния hm от поверхности жидкого металла до измерительного стержня 5 и представляет эту информацию в цифровом виде.

Данное устройство имеет более высокую точность измерения, чем другие известные устройства. Например, при изменении напряжения питания источника 3 происходит одновременное пропорциональное изменение разности потенциалов U1 и U2, что определяет правильность расчета расстояния hm по формуле (1).

Список литературы

1. Патент РФ №2174154. Кристаллизатор для электрошлаковой наплавки. МКИ С 22 В 9/193, B 23 K 25/00. 27.09.2001. Бюл. №27.

2. Авторское свидетельство (ССCP №1093906. Уровнемер. МКИ G 01 F 23/24. 1984. Бюл. №19.

3. Патент Австрии №210163, кл. 42 е 11, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2000 |

|

RU2174154C1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЖИДКИМ МЕТАЛЛОМ КОМПОЗИТНЫХ ВАЛКОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2286229C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2012 |

|

RU2514245C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2174153C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2279954C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1998 |

|

RU2139362C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ МАЛОГАБАРИТНЫХ ТОРЦОВ | 2002 |

|

RU2232669C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

Изобретение относится к измерителям уровня расплава и может быть использовано в металлургической промышленности, в частности в установках, осуществляющих наплавку поверхностного слоя металла на цилиндрические детали. Устройство для измерения уровня жидкого металла в подвижном кристаллизаторе содержит верхнюю, промежуточную и нижнюю формирующую кольцевые секции, изоляционные слои, разделяющие данные секции, первый и второй аналого-цифровые преобразователи, расчетно-индикаторное устройство. В изоляционных слоях установлены соответственно первый и второй датчики потенциала, выполненные в виде стержня из проводящего тугоплавкого металла. Один конец стержней погружен в шлаковую ванну. Второй конец первого стержня подключен к одному входу первого аналого-цифрового преобразователя, ко второму входу которого подключен отвод для измерения потенциала, выполненный в нижней формирующей кольцевой секции. Второй конец второго стержня имеет вывод, который подключен к одному входу второго аналого-цифрового преобразователя, ко второму входу которого подключен вывод первого стержня. Выход первого аналого-цифрового преобразователя подключен к первому входу расчетно-индикаторного устройства, ко второму входу которого подключен выход второго аналого-цифрового преобразователя. Технический результат состоит в повышении точности измерения уровня расплавленного металла в кристаллизаторе. 2 ил.

Устройство для измерения уровня жидкого металла в подвижном кристаллизаторе, содержащее датчик в виде стержня, погруженного в контролируемую среду, отличающееся тем, что в кристаллизаторе, содержащем верхнюю токоподводящую кольцевую секцию, промежуточную кольцевую секцию и нижнюю формирующую кольцевую секцию, в изоляционном слое, разделяющем верхнюю токоподводящую кольцевую секцию и промежуточную кольцевую секцию, сделано сквозное отверстие, в котором установлен первый датчик потенциала, выполненный в виде стержня из проводящего тугоплавкого металла, один конец которого погружен в шлаковую ванну, а его второй конец имеет вывод, который подключен к одному входу первого аналого-цифрового преобразователя, ко второму входу которого подключен отвод для измерения потенциала, выполненный в нижней формирующей кольцевой секции, а в изоляционном слое, разделяющем промежуточную кольцевую секцию и нижнюю формирующую кольцевую секцию, сделано на одной вертикали с первым отверстием еще одно сквозное отверстие, в котором установлен второй датчик потенциала, выполненный в виде стержня из проводящего тугоплавкого металла, один конец которого погружен в шлаковую ванну, а его второй конец имеет вывод, который подключен к одному входу второго аналого-цифрового преобразователя, ко второму входу которого подключен вывод первого стержня, выход первого аналого-цифрового преобразователя подключен к первому входу расчетно-индикаторного устройства, ко второму входу которого подключен выход второго аналого-цифрового преобразователя.

| СПОСОБ РЕГУЛИРОВАНИЯ УРОВНЯ ЖИДКОГО МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2120837C1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ | 1992 |

|

RU2033890C1 |

| Сигнализатор уровня для устройств газодинамического перемешивания жидкого металла | 1991 |

|

SU1788442A1 |

| Потенциометрический уровнемер | 1979 |

|

SU970121A1 |

| US 4186792 A, 05.02.1980 | |||

| ТУРБОГЕНЕРАТОР АППАРАТУРЫ ДЛЯ ИССЛЕДОВАНИЯ СКВАЖИН В ПРОЦЕССЕ БУРЕНИЯ | 1995 |

|

RU2109940C1 |

Авторы

Даты

2004-06-10—Публикация

2002-12-17—Подача