Изобретение относится к черной металлургии и специальной электрометаллургии и может использоваться для ремонта и восстановления прокатных валков.

Известен способ восстановления цилиндрических деталей, длина которых больше диаметра не менее чем в 3 раза, путем электрошлаковой наплавки в вертикальном положении (А.С. СССР № 286720, МПК 3 В 23 К 25/00, опубл. 1983. Бюл. № 36). По этому способу наводят кольцевую шлаковую ванну между наплавляемой поверхностью и кристаллизатором, скорость наплавки задают не менее скорости распространения тепловой ванны вдоль оси изделия, а температуру поверхности кристаллизатора поддерживают выше температуры резкого повышения вязкости используемого флюса.

Недостаток способа - при восстановлении прокатных валков не обеспечивается высокая прочность наплавленного слоя из-за нестабильности электрошлакового процесса.

Известен способ электрошлаковой наплавки валков в вертикальном положении, включающий наведение кольцевой шлаковой ванны между наплавляемой поверхностью и охлаждаемым кристаллизатором, поддержание температуры поверхности кристаллизатора выше температуры резкого повышения вязкости используемого шлака и наплавку со скоростью не менее скорости распространения тепловой ванны вдоль оси изделия, согласно которому электрошлаковую наплавку осуществляют в кристаллизаторе, содержащем, как минимум, две изолированные секции, нижняя из которых является формовочной, а верхняя - токоподводящей, причем шлаковая ванна перекрывает токоподводящую и формовочную секции и нижний ее уровень поддерживают на расстоянии (0,5...1,0)t мм от нижнего края токоподводящей секции, где t мм - толщина наплавляемого слоя (патент РФ № 2139155, B 21 B 28/02, В 23 К 25/00, С 22 В 9/193, 9/18, 10.10.99 г. Бюл. № 28).

Недостатком данного способа электрошлаковой наплавки валков являются сравнительно невысокое качество и недостаточно высокая прочность наплавленного слоя из-за плохого перемешивания расплавленного металла в шлаковой ванне и нестабильности электрошлакового процесса.

Наиболее близким к заявляемому является способ электрошлаковой наплавки прокатных валков в вертикальном положении, включающий наведение кольцевой шлаковой ванны между наплавляемой поверхностью и охлаждаемым кристаллизатором, содержащим, по крайней мере, две секции: нижнюю - формовочную, верхнюю - токоподводящую и токоподводящий поддон, причем к токоподводящей секции осуществляют токоподвод от одного полюса источника питания, а от другого - к нижнему торцу валка через токоподводящий поддон, поддержание температуры поверхности кристаллизатора выше температуры резкого повышения вязкости используемого шлака и наплавку со скоростью не менее скорости распространения тепловой ванны вдоль оси изделия, поддержание нижнего уровня шлаковой ванны ниже нижнего края верхней токоподводящей секции, плавление наплавочного материала в шлаковой ванне, перемещение кристаллизатора относительно валка, в токоподводящей секции кристаллизатора выполняют вертикальный паз, в котором устанавливают изолирующую прокладку, а токоподвод осуществляют от одного полюса источника питания к одному концу верхней токоподводящей секции на границе с пазом, а от другого - к нижнему торцу валка через токоподводящий поддон, к другому концу верхней токоподводящей секции на границе с пазом подключают один вывод токоограничивающего устройства, регулирующего величину тока, другой вывод которого подключают к верхнему торцу валка, и поддерживают скорость вращения шлаковой ванны в установленных пределах (патент РФ № 2174153, С 22 В 9/18, 9/193, В 23 К 25/00, 27.09.2001. Бюл. № 27).

Недостатком известного способа является неравномерный по периметру валка нагрев шлаковой ванны, т.к. вблизи токоподвода больше величина тока, протекающего через шлаковую ванну, и больше ее нагрев. Это приводит к неравномерности физико-механических свойств наплавляемого металла в разных точках по периметру валка.

Техническая задача, на решение которой направлено предлагаемое изобретение, - стабилизировать электрошлаковый процесс за счет выравнивания температуры шлаковой ванны, расположенной по периметру валка, и более интенсивного перемешивания расплавленного металла в шлаковой ванне. При этом достигается получение такого технического результата, как улучшение физико-механических свойств наплавляемого слоя.

Указанная задача достигается тем, что способ электрошлаковой наплавки прокатных валков в вертикальном положении включает наведение кольцевой шлаковой ванны между наплавляемой поверхностью и охлаждаемым кристаллизатором, содержащим, по крайней мере, две секции: нижнюю - формовочную, верхнюю - токоподводящую, имеющую вертикальный паз, в котором устанавливают изолирующую прокладку, и токоподводящий поддон, причем к одному концу токоподводящей секции на границе с пазом осуществляют токоподвод от одного полюса источника питания, а от другого - к нижнему торцу валка через токоподводящий поддон, поддержание нижнего уровня шлаковой ванны ниже нижнего края верхней токоподводящей секции, плавление наплавочного материала в шлаковой ванне, перемещение кристаллизатора относительно валка, поддержание скорости вращения шлаковой ванны в установленных пределах. В токоподводящей секции кристаллизатора выполняют дополнительные вертикальные пазы, в которых устанавливают изолирующие прокладки, разделяющие токоподводящую секцию на секционные элементы равной длины, источник питания выполняют многофазным, при этом делают число его фаз равным числу секционных элементов, к одному концу каждого из секционных элементов осуществляют токоподвод от одного полюса одной фазы многофазного источника питания. Порядок следования фаз соответствует порядку расположения секционных элементов по периметру валка. Вторые полюса многофазного источника питания соединяют в общую точку и подключают к токоподводящему поддону, на каждый из секционных элементов от источника питания поочередно подают импульсы напряжения, чередуя их с бестоковой паузой.

Изобретение поясняется чертежами.

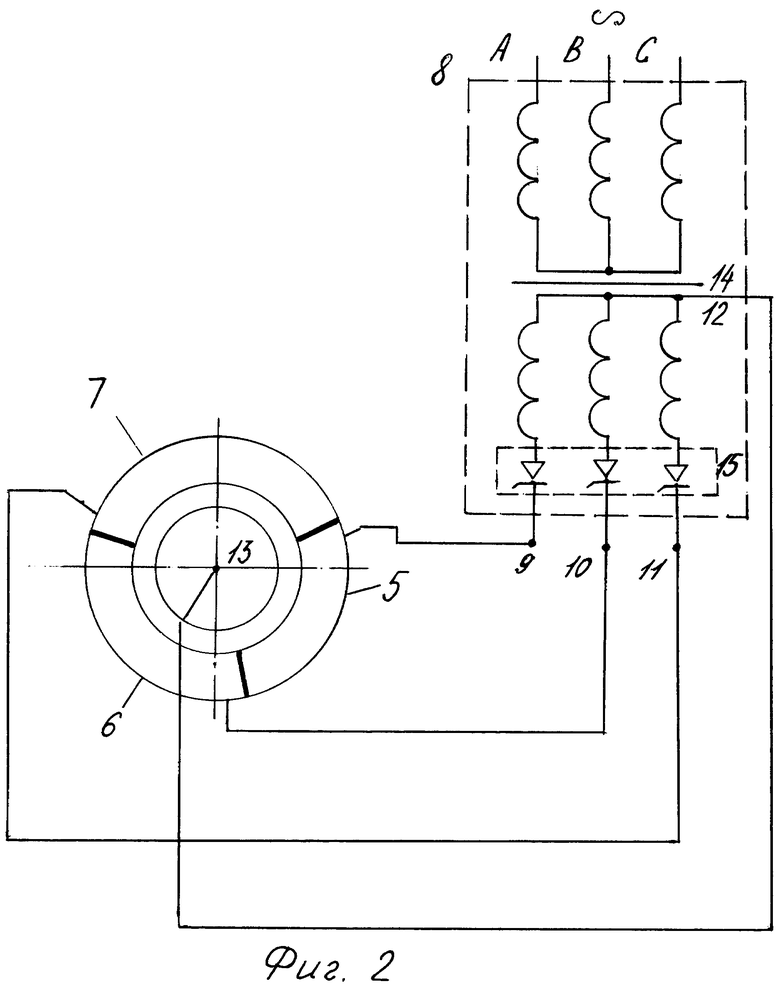

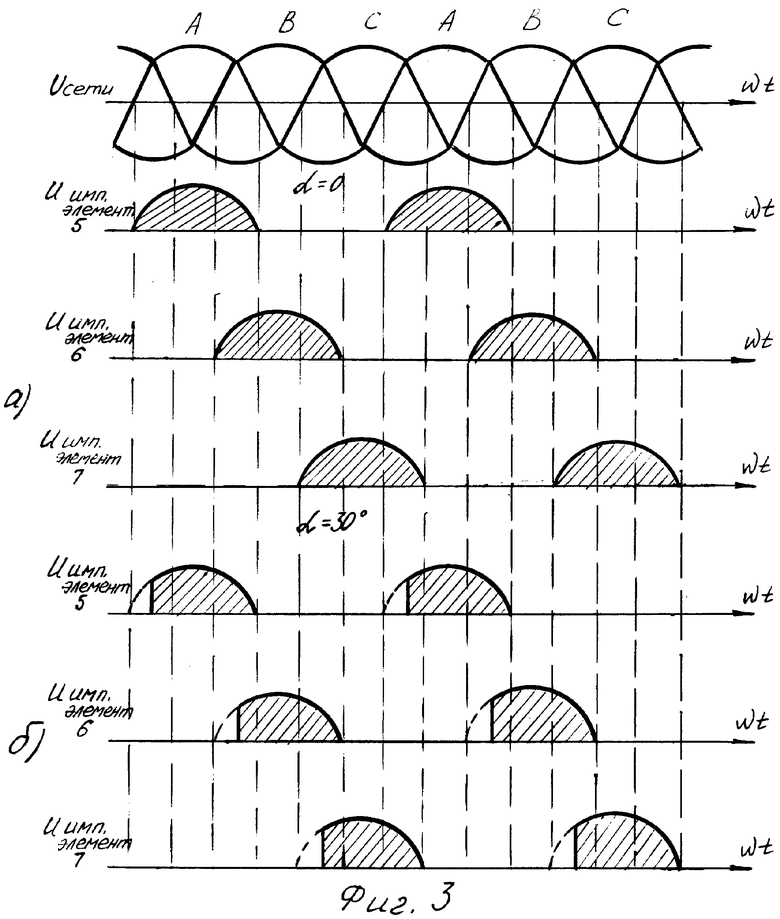

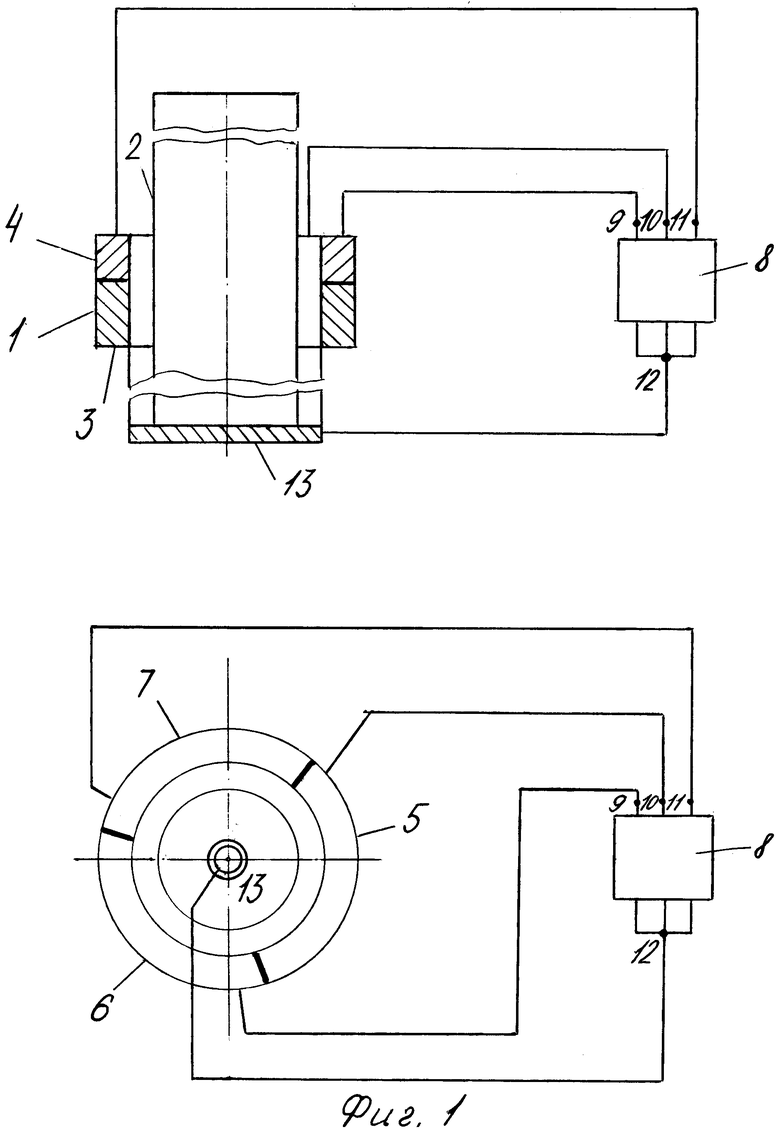

На фиг.1 показана схема кристаллизатора и цепи протекания электрического тока для варианта трехфазного источника питания. На фиг.2 показан вариант схемы трехфазного импульсного источника питания, на фиг.3 приведены временные диаграммы импульсного напряжения, подаваемого на элементы токоподводящей секции кристаллизатора от данного трехфазного источника питания.

Заявленный способ электрошлаковой наплавки прокатных валков может быть реализован при использовании токоподводящей секции, имеющей n элементов, и импульсного источника питания, имеющего n фаз по числу секций (где n=2, 3, 4, 5, 6 и т.д.). В качестве примера рассмотрен вариант реализации заявляемого способа с помощью устройства, показанного на фиг.1, содержащего кристаллизатор, имеющий три элемента токоподводящей секции и трехфазный импульсный источник питания.

Кристаллизатор 1, внутри которого соосно с ним расположен цилиндрический валок 2, содержит как минимум две секции, расположенные друг над другом и изолированные друг от друга, нижнюю 3 - формирующую и верхнюю 4 - токоподводящую. Верхняя токоподводящая секция 4 разделена тремя вертикальными пазами с установленными в них изолирующими прокладками на три секционных элемента равной длины 5,6 и 7, при этом один конец каждого из секционных элементов выполнен токоподводящим и все токоподводящие концы секционных элементов расположены симметрично друг относительно друга. Токоподводящий конец каждого из секционных элементов соединен с однополярным фазным выходом, соответственно 9, 10, и 11, трехфазного импульсного источника питания 8, три фазные выходы другого полюса источника питания 8 соединены в общую точку 12 и подключены к токоподводящему поддону 13.

Трехфазный импульсный источник питания 8 может быть выполнен в виде электрического устройства, схема которого показана на фиг.2. Он содержит трехфазный двухобмоточный трансформатор 14, ко вторичным обмоткам которого подключен регулируемый вентильный выпрямитель 15, собранный по нулевой схеме выпрямления. Катод каждого из вентилей выпрямителя 15 соединен с одним выводом фазной вторичной обмотки трансформатора 14, а анод каждого из вентилей подключен к токоподводящему концу элементов секции 4 кристаллизатора 1. Другие выводы фазных вторичных обмоток трансформатора соединены в общую точку 12 и подключены к токоподводящему поддону 13.

Способ электрошлаковой наплавки прокатных валков реализуется следующим образом.

Кристаллизатор 1 устанавливают соосно с валком 2, заливают расплавленный шлак в полость между поверхностью наплавляемого валка и кристаллизатором, включают напряжение, а затем дозировано засыпают некомпактный наплавочный материал. На три изолированных друг от друга секционных элемента 5, 6 и 7 верхней секции 4 поочередно подают от источника питания 8 однополярные импульсы напряжения. Импульсный ток идет по пути: от полюса одной фазы источника питания 8 к токоподводящему концу элемента секции, растекаясь от токоведущего конца секционного элемента к другому концу, одновременно ток сходит с внутренней поверхности элемента секции в шлаковую ванну, проходит через шлаковую ванну, валок, токоподводящий поддон и идет к другому полюсу этой фазы источника питания. Направление движения тока в шлаковой ванне обеспечивает появление электромагнитной силы, вызывающей вращение шлаковой ванны в направлении движения тока по элементу секции.

Пока ток проходит по одному элементу секции 4 кристаллизатора, на другой элемент секции 4 подают однополярный импульс напряжения от другого фазного выхода источника питания 8 и отключают напряжение, до этого подававшееся на первый секционный элемент от первой фазы источника питания. Ток начинает проходить через шлаковую ванну в районе второго элемента секции, поддерживая вращение шлаковой ванны. Пока ток проходит по второму элементу секции 4 кристаллизатора, на третий элемент секции 4 подают однополярный импульс напряжения от третьего фазного выхода источника питания 8 и отключают напряжение, до этого подававшееся на второй секционный элемент от второй фазы источника питания. Ток начинает проходить через шлаковую ванну в районе третьего элемента секции, поддерживая вращение шлаковой ванны. Затем подают однополярный импульс напряжения от первого фазного выхода источника питания 8 на первый элемент секции 4 и отключают напряжение, до этого подававшееся на третий секционный элемент от третьей фазы источника питания, и далее процесс поочередного импульсного питания элементов секции 4 повторяется циклически.

На фиг.3 приведены временные диаграммы подведенного к секциям импульсного напряжения питания от источника, показанного на фиг.2. Импульсы напряжения, чередующиеся с бестоковыми паузами в элементах токоподводящей секции, сдвинуты друг относительно друга на 120 эл. градусов. Для регулирования длительности прохождения импульсного тока через элемент секции и соответствующего изменения времени бестоковой паузы изменяют угол α - открывания вентилей выпрямителя 15, и тем самым управляют температурным режимом наплавки валка. На фиг.3,а приведены диаграммы импульсных напряжений при α=0°, на фиг.3,б - при α=30°.

В рассмотренном устройстве, реализующем заявляемый способ, использованы трехфазный питающий трансформатор и конструктивно простой трехфазный выпрямитель, что позволяет осуществить питание устройства от традиционной трехфазной сети без дополнительных вентильных элементов, преобразующих энергию трехфазной промышленной сети в энергию однофазного источника, что выполняется в прототипе. Это дает преимущество заявляемого устройства по отношению к прототипу.

Для улучшения условий перемагничивания магнитопровода трехфазного трансформатора его вторичная обмотка может быть выполнена из двух полуобмоток, соединенных в зигзаг.

Заявленный способ электрошлаковой наплавки прокатных валков может быть реализован с помощью устройств, имеющих n-элементов токоподводящей секции, а также импульсного источника питания, имеющего n фаз по числу секций (где n=2, 3, 4, 5, 6 и т.д.), при этом энергия в источник питания может поступать из трехфазной промышленной сети.

Поочередное прохождение тока через расположенные по периметру валка элементы токоподводящей секции кристаллизатора позволяет выровнять температурный режим в шлаковой ванне по периметру валка. Импульсный характер тока и электромагнитных сил в шлаковой ванне улучшает процесс перемешивания шлаковой ванны. При этом достигается улучшение физико-механических свойств наплавляемого слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2174153C1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2000 |

|

RU2174154C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2239663C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1998 |

|

RU2139362C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЖИДКИМ МЕТАЛЛОМ КОМПОЗИТНЫХ ВАЛКОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2286229C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ МАЛОГАБАРИТНЫХ ТОРЦОВ | 2002 |

|

RU2232669C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОГО МЕТАЛЛА В ПОДВИЖНОМ КРИСТАЛЛИЗАТОРЕ | 2002 |

|

RU2230297C1 |

Способ может использоваться для ремонта и восстановления прокатных валков. Кольцевую шлаковую ванну наводят между наплавляемой поверхностью и охлаждаемым кристаллизатором. Кристаллизатор содержит формовочную и токоподводящую секции. В токоподводящей секции кристаллизатора выполняют вертикальные пазы с изолирующими прокладками, разделяющие ее на секционные элементы равной длины. Число фаз источника питания равно числу секционных элементов. К одному концу каждого из секционных элементов осуществляют токоподвод от одного полюса одной фазы многофазного источника питания. Порядок следования фаз соответствует порядку расположения секционных элементов по периметру валка. Вторые полюса многофазного источника питания соединяют в общую точку и подключают к токоподводящему поддону. На каждый из секционных элементов от источника питания поочередно подают импульсы напряжения, чередуя их с бестоковой паузой. Способ обеспечивает стабилизацию электрошлакового процесса за счет выравнивания температуры шлаковой ванны и более интенсивного перемешивания металла. 3 ил.

Способ электрошлаковой наплавки прокатных валков в вертикальном положении, включающий наведение кольцевой шлаковой ванны между наплавляемой поверхностью и охлаждаемым кристаллизатором, содержащим, по крайней мере, две секции, нижнюю - формовочную, верхнюю - токоподводящую, имеющую вертикальный паз, в котором устанавливают изолирующую прокладку, и токоподводящий поддон, причем к одному концу токоподводящей секции на границе с пазом осуществляют токоподвод от одного полюса источника питания, а от другого - к нижнему торцу валка через токоподводящий поддон, поддержание нижнего уровня шлаковой ванны ниже нижнего края верхней токоподводящей секции, плавление наплавочного материала в шлаковой ванне, перемещение кристаллизатора относительно валка, поддержание скорости вращения шлаковой ванны в установленных пределах, отличающийся тем, что в токоподводящей секции кристаллизатора выполняют дополнительные вертикальные пазы, в которых устанавливают изолирующие прокладки, разделяющие токоподводящую секцию на секционные элементы равной длины, источник питания выполняют многофазным, при этом делают число его фаз равным числу секционных элементов, к одному концу каждого из секционных элементов осуществляют токоподвод от одного полюса одной фазы многофазного источника питания, порядок следования фаз устанавливают в соответствии с порядком расположения секционных элементов по периметру валка, вторые полюса многофазного источника питания соединяют в общую точку и подключают к токоподводящему поддону, на каждый из секционных элементов от источника питания поочередно подают импульсы напряжения, чередуя их с бестоковой паузой.

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2174153C1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139155C1 |

| Кристаллизатор для выплавки слитков с относительным перемещением кристаллизатора | 1982 |

|

SU1085253A1 |

| US 5799721 А, 01.09.1998. | |||

Авторы

Даты

2006-07-20—Публикация

2004-06-28—Подача