. 7-10 центрат Графит 2,5-3.5 49-56 Марганец Никелевый 6-10 порошок 1-20 Алюмонатрий 4-5 Мрамор Остальное Металл, наплавленный электродами с этим покрытием, не обладает доста точно высокими механическими характеристиками: ударной вязкостью и временным сопротивлением разрушению Известен состав электродного пок тия для наплавки высокомарганцевой стали, содержащий следуюшце компоне ты, мас.%: Плавиковый шпат4,5-5,3 Графит5-6 Марганец58,2-59 Алюминий0,8-1,0 Ферроиттрий0,2-0,3 Ферротитан7-8 Феррохром. 6-7 Феррониобий0,4-0,8 Молибден1-1,2 Слюда.1-1,2 Сода кальцинированная0,4-0,5 МраморОстальное Электроды с этим покрытием не обеспечивают повышенных механически свойств наплавленных изделий, работ ющих в условиях больших статических давлений и интенсивного абразивного износа. -Целью изобретения является повыш .ние механических свойств и износост кости наплавленного металла типа вы сокомарганцевой стали, работающего в условиях, значительных статических давлений, ударов и абразивного изно са, а также улучшения его качества Для Достижения поставленной цели состав электродного покрытия для наплавки, содержащий хром, молибден .Ферротитан, графит, плавиковый шпат слюду, алюминий, соду калыданированную, мрамор, дополнительно содер жит марганец азотированный, феррова надий,- цирконовый концентрат при сл дующем.соотношении компонентов, мае Хром2-3 . Молибден .0,7-0,9 Ферротитан1,5-2,0 Графит 3,5-3,9 Плавиковыйшпат- 11,5-13,0 Слюда1-3-1,6 Алюминий 1,2-1,5 Сода кальцинированная 0,6-0,8 Марганец азотир9ванный44-47Феррованадий 3-4 Цирконовый концентрат 2-2,5 Мрамор Остальное Использование марганца азотированного (44-47%) в электродном покрытии, а также цирконового концентрата (22,5%), обеспечивает получение наплавленного металла, обладающего повышенной износостойкостью, которая не может быть получена для высокомарганцевой стали при существующей технологии литейного производства. Пониженное содержание ферротитана (1,5-2,0%) и сниженное содержание хрома до 2 - 3% в составе данного электродного покрытия, способствует получению оптимального состава наплавленного металла типа высокомарганцевой стали с повышенными механическими свойствами, Введение в состав электродного покрытия феррованадия благоприятно сказываются на улучшение структуры наплавленного металла типа высокомарганцевой стали, вследствие образевания износостойких карбидов ванадия, которые способствуют росту износостойкости наплавленного металла. Наличие в составе электродного покрытия повышенного содержания плавика вогошпата (11,5-13%) способствует улучшению качества наплавленного металла, вследствие уменьшения в нем водорода . Таким образом, использование данного электродногопокрытия позволяет получить наплавленный металл типа высокомарганцевой стали, обладающий повьш1енной износостойкостью, что . обеспечит: повышение эксплуатационной стойкости наплавленньк изделий, таких как зубья экскаваторов, футёровочные плиты, крестовины, щеки робилок и т.д. Изготовлены пять вариантов электродов с данным составом электродного покрытия (см.табл.1).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1980 |

|

SU843387A1 |

| Состав электродного покрытия | 1979 |

|

SU778037A1 |

| Состав порошковой проволоки для износостойкой наплавки | 1983 |

|

SU1123215A1 |

| Состав электродного покрытия | 1978 |

|

SU703998A1 |

| Состав электродного покрытия | 1975 |

|

SU569420A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1992 |

|

RU2028900C1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2148485C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| Электродное покрытие | 1981 |

|

SU986685A1 |

СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ НАПЛАВКИ, содержащий хром, молибден, ферротитан, графит, мрамор, плавиковый шпат, сладу, алюминий, соду кальцинированную, о т л и ч а ю щ и и с я тем, что, с целью повышения механических свойств и износостойкости наплавленного металла типа высокомарганцевой стали, работающего в условиях значительных статических Изобретение относится к области износостойкости наплавки и сварки штучньгми электродами, может найти применение для упрочнения и восстановления изделий из высокомарганцевой стали, воспринимающей в процессе эксплуатации- удары (зубья экскаваторов, футеровочные плиты, шаровые мельницы) или статические давления с значительными контактными нагруз.ками (щеки дробилок, крестовины и стрелки трамвайных рельсовых путейдавлений, ударов и абразивного износа, а также улучшения его качества, состав дополнительно содержит марганец азотированный, феррованадий и цирконовый концентрат при следующем соотношении компонентов, мас.%: Хром 0,7-0,9 Молибден 1,5-2,0 Ферротитан 3,5-3,9 Графит Плавиковый 11,5-13,0 шпат 1,3-1,6 Слюда 1,2-1,5 Алюминий Сода кальцинир ован0,6-0,8 ная Марганец (Л азотирован44-47 ный 3-4 Феррованадий Цирконовый 2-2,5 концентрат Остальное Мрамор СО а Ч и др.), а также для устранения дефек-. тов литья высокомарганцевой стали с пр

-. Получены пять опытных вариантов электродного покрытия, которые примепены при изготовлении новых электро.1 2

4,5 Нет

9,5

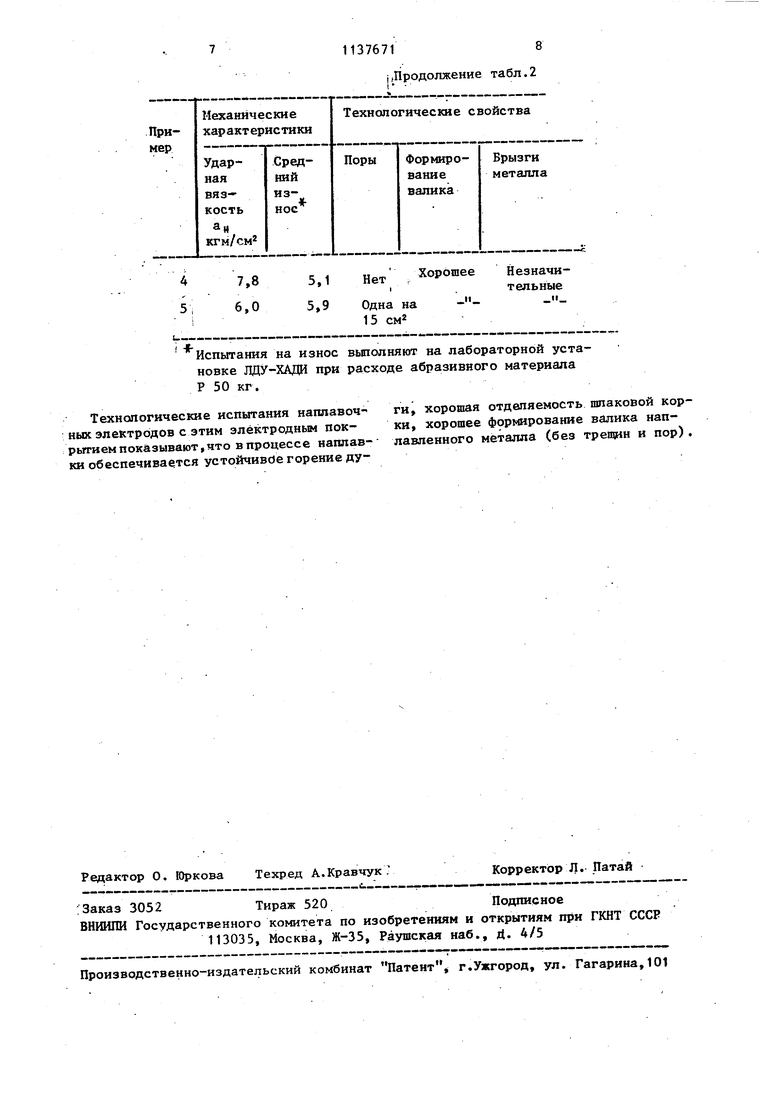

Т. а б л и ц а 2

t эс дрв и дают наппавленньй металл со следующими механическими и технологическими свойствами (см.табл.2).

Испытания на износ выполняют на лабораторной установке ЛДУ-ХАДИ при расходе абразивного материала Р 50 кг.

Технологические испытания наплавочных электродов с этим электродным покрытием показывают, ято в процессе наплав-ки обеспечивается устойчивое горение ду(Продолжение табл.2

ги, хорошая отделяемость шлаковой корки, хорошее формирование валика наплавленного металла (без трещин и пор).

| Состав электродного покрытия | 1978 |

|

SU706220A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ производства пористого стекла | 1949 |

|

SU84338A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-15—Публикация

1984-01-05—Подача