Изобретение относится к способу, который позволяет получить с высокими выходами очень чистый СНF2-СF3 (HFC 125) петнафторэтан.

HFC 125 является безопасным фторуглеродом для озонового слоя и поэтому удовлетворяет требованиям Монреальского договора (Montreal Treaty). Для коммерческих использовании данного соединения требуется его высокая чистота.

Возможность получения чистого пентафторэтана зависит от типа примесей, которые образуются во время синтеза. Например, CFC 115 (хлорпентафторэтан CF2Cl-CF3) представляет примесь, которую с трудом можно удалить из HFC 125, поэтому ее присутствие не позволяет получить соединение с высоким уровнем чистоты. Для того чтобы получить пентафторэтан, удовлетворяющий этим требованиям, следует использовать способы, в которых CFC 115 не образуется или образуется только в следовых количествах.

Промышленные способы получения HFC 125 обычно используют HCFC 124 (тетрафторхлорэтан C2HF4Cl) в качестве исходного соединения. HCFC 124 подвергают фторированию HF на подходящем катализаторе или превращают (путем дисмутации) в смесь HFC 125+HCFC 123 (дихлортрифторэтан C2HF3Cl2), оперируя при подходящей температуре и в присутствии катализатора. В патентной заявке WO 95/16654 описан способ получения пентафторэтана исходя из ранее полученной газовой смеси и содержащей в качестве основного компонента хлортетрафторэтан и более низкие количества хлорфторуглеродов (CFCs) с двумя углеродными атомами. В первой стадии хлорфторуглероды отделяют с тем, чтобы иметь HCFC 124, практически чистый для реакции с HF, в частности свободный от дихлортетрафторэтана (C2Cl2F4) CFC 114, который в этих условиях должен взаимодействовать, образуя CFC 115. Следовательно, этот патент раскрывает, что для получения чистого HFC 125 путем взаимодействия HF с HCFC 124 исходное соединение должно быть предварительно очищено путем удаления примесей хлорфторуглерода С2 (114).

Способ дисмутации HCFC 124 более пригоден по сравнению с реакцией с HF, поскольку чистота исходного соединения менее существенна, кроме того, селективность выше. Этот способ имеет недостаток, заключающийся в том, что превращение HCFC 124 в HFC 125 лимитируется увеличением количеств побочных продуктов реакции. Смотри ЕП 569832 на имя заявителя.

Существует потребность в способе получения HFC 125, исходя из HCFC 124, в котором можно повысить количество получаемого HFC 125, уменьшая количество примесей по сравнению с синтезом фторуглерода, описанным известными способами.

Удивительно и неожиданно заявителем было обнаружено, что вышеупомянутую проблему можно решить, и это является целью данного изобретения, используя газофазный способ, в котором пентафторэтан получают дисмутацией хлортетрафторэтана, в присутствии катализатора, включающего смесь оксида трехвалентного хрома с, по крайней мере, оксидом щелочноземельного металла, выбранного из Mg, Са, Sr и Ва.

Температура реакции находится в диапазоне 150°С-250°С, предпочтительно 180°С-240°С.

Время контакта с катализатором, определяемое как отношение между объемом катализатора и объемом потока газа при рабочей температуре и давлении, находится в диапазоне 5-30 секунд, предпочтительно 10-20 секунд.

Давление не является существенным, но предпочтительно находится между 1 и 10 бар.

Реакцию осуществляют, пропуская газообразный HCFC 124, необязательно разбавленный инертным газом, таким как, например, азот, через катализатор.

Предпочтительно реакцию осуществляют в псевдоожиженном слое; в этом случае частицы катализатора должны иметь размеры, подходящие для этого типа установки.

Отношение г (g) атомов между хромом и щелочно-земельными металлами варьируется от 50:1 до 3:1, предпочтительно от 20:1 до 5:1.

Катализатор предпочтительно является нанесенным.

Предпочтительно подложкой катализатора является фторид алюминия, который можно получить фторированием оксида алюминия, и имеющий содержание фтора не ниже, чем 90%, предпочтительно не ниже чем 95% относительно стехиометрического.

Обычно используемый АlF3 формируется из гамма фазы, как описано в патенте Франции 1383927, и имеет площадь поверхности обычно в диапазоне 25-35 м2/г. Если используют катализатор в псевдоожиженном слое, подложка имеет гранулометрию, подходящую для этого типа ректора, как хорошо известно специалистам в данной области техники.

В нанесенном катализаторе сумма процентных содержаний содержащихся хрома и щелочноземельного металла находится в диапазоне 5-15%, по массе предпочтительно 10-15%.

Катализатор предпочтительно получают путем пропитывания подложки водным раствором растворимых солей хрома и щелочноземельных металлов. Пропитывание подложки можно осуществлять любым способом, известным в предшествующем уровне техники, например, способом, известным как сухое пропитывание, например, описанным в ЕП 408005, на который здесь ссылаются.

В соответствии с этим способом пропитывание осуществляют, выливая на подложку, одну за другой, в соответствии со способом, описанным здесь ниже, порции пропитывающего раствора так, чтобы суммарный объем был не выше, чем объем пор фторида алюминия. Раствор для пропитывания получают растворением в воде требуемых количеств соответствующих солей, предпочтительно хлоридов, трехвалентного хрома и щелочноземельных металлов. Раствор выливают порциями на подложку, после каждого добавления проводят сушку при 110°С в течение нескольких часов для того, чтобы испарить воду из пор подложки.

По окончании пропитывания катализатор должен быть активирован: операцию можно осуществлять непосредственно в реакторе, используемом для дисмутации, путем прокаливания в потоке инертного газа, при температуре около 400°С в течение 4-8 часов и затем путем обработки при 360°С безводным HF в течение 12-24 часов.

Несколько примеров приводятся с иллюстративными целями, и они не являются ограничивающими возможности применения данного изобретения.

ПРИМЕР 1А

Получение хром/кальций/АlF3 катализатора

400 г фторида алюминия, имеющего объем пор 0,25 см3/г, и гранулометрию, подходящую для использования в псевдоожиженном слое, пропитывают неоднократно, в сумме 240 см3 водного раствора, содержащего 252,5 г СrСl3·6Н2O и 7,7 г безводного CaCl2, и в дальнейшем активируют, как описано выше.

Полученный таким образом катализатор содержит 10% по массе хрома и 0,5% по массе кальция.

ПРИМЕР 1В

Дисмутация 124 на хром-кальциевом катализаторе Примера 1А при температуре 200°С

350 г катализатора, полученного в соответствии с Примером 1А, помещают в 5-см трубчатый Inconel® 600 реактор, снабженный пористой мембраной в его основании, и нагревают с помощью электрического прибора. Катализатор нагревают вплоть до 200°С в токе азота. При этой температуре вводят 2 моль/час (273 г/ч) смеси 95/5, по молям, HCFC 124 и HCFC 124а изомеров. Газы, выходящие из реактора, промывают в воде, чтобы абсорбировать следовые количества кислотности, и анализируют с помощью газовой хроматографии с детектором термопроводимости. Результаты анализа реакционной смеси методом газовой хроматографии представлены в Таблице 1.

Из Таблицы следует, что превращение HCFC 124 составляет 59,7% и что выход НЕС 125 (определяемый как полученный 125/прореагировавший 124) составляет 51,4%. Моли/час полученного HFC 125 составляют 0,61. Удельная производительность получаемого HFC 125 (граммы) в единицу времени/масса катализатора составляет свыше 210 (г/кг катализатора)/час. Содержание CFC 115 в реакционной смеси ниже, чем предел определения метода газовой хроматографии (около 100 млн. долей). Анализ этой примеси повторяют с помощью метода ГХ-МС (GC-MS), но он не дает возможности определить примесь, поскольку ее содержание ниже, чем предел определения (1 млн. долей).

HCFC 124 и 1110 рециркулируют в данном способе. Поэтому, как полагают, последний не является примесью способа.

ПРИМЕР 1С

Дисмутация HCFC 124 на хром-кальциевом катализаторе Примера 1А при температурах 220°С и 240°С, соответственно

Реакцию дисмутации повторяют, следуя способу, описанному в предыдущем Примере 1В, при температурах 220°С и 240°С, соответственно.

Результаты представлены в Таблице 1.

Из Таблицы следует, что количество CFC 115 при температуре 220°С не поддается измерению детектором термопроводности, и что, кроме того, при температуре 240°С количество CFC 115 остается ниже, чем 100 млн. долей. При этой температуре конверсия HCFC 124 составляет приблизительно 80%, и выход, как определено выше, равен 54,7%. Моли/час полученного HFC 125 составляют 0,87. Следовательно, удельная производительность при 240°С получаемого HFC 125 (граммы) в единицу времени/масса катализатора составляет около 300 (г/кг катализатора)/час.

ПРИМЕР 2А

Получение хром-стронций/АlF3 катализатора

400 г фторида алюминия, имеющего объем пор 0,25 см3/г, с гранулометрией, подходящей для использования в псевдоожиженном слое, пропитывают неоднократно суммарным объемом 240 см3 водного раствора, содержащего 264 г СrСl3·6Н2O и 15,7 г SrCl2·6H2O, и в дальнейшем активируют, как описано в способе получения катализатора. Полученный таким образом катализатор содержит 10% по массе хрома и 1% по массе стронция.

ПРИМЕР 2В

Дисмутация HCFC 124 на хром-стронциевом катализаторе Примера 2А при температуре 220°С

300 г катализатора, полученного в соответствии с Примером 2А, помещают в предварительно описанный трубчатый реактор и нагревают до 220°С в токе азота. После того как эта температура будет достигнута, вводят 2 моль/час (273 г/ч) приблизительно 95/5 смеси HCFC 124 и HCFC 124а изомеров. Газы, выходящие из реактора, промывают в воде, чтобы абсорбировать следы кислотности, и анализируют методом газовой хроматографии. Результаты представлены в Таблице 1.

Из Таблицы следует, что конверсия HCFC 124 составляет 55,8%. Выход составляет 51,2%. Моли/час полученного HFC 125 составляют 0,57. Удельная производительность, определенная выше, составляет 228 (г/кг катализатора)/час. Содержание CFC 115 не поддается измерению детектором термопроводимости. Анализ, повторенный при помощи метода ГХ-МС, дает количество CFC 115 приблизительно 55 млн. долей. Отношение CFC 115/HFC 125 ниже, чем 200 млн. долей.

ПРИМЕР 2С

Дисмутация HCFC 124 на хром-стронциевом катализаторе Примера 2А при температуре 240°С

Испытание Примера 2В повторяют при температуре 240°С. Результаты представлены в Таблице 1, из которой следует, что при 240°С количество полученного CFC 115 составляет 100 млн. долей, конверсия HCFC 124 составляет 68,5% и выход равен 52,7%. При этой температуре моли/час полученного HFC 125 составляют 0,72. Следовательно, удельная производительность 125 равна 289 (г/кг катализатора)/час.

ПРИМЕР 3А

Получение хром-магний/АlF3 катализатора

500 г фторида алюминия, имеющего объем пор, равный 0,25 куб. см/г, с гранулометрией, подходящей для использования в псевдоожиженном слое, пропитывают неоднократно суммарным объемом 327 куб. см водного раствора, содержащего 327 г СrСl3·6Н2O и 50 г МgС12·6Н2O. Катализатор в дальнейшем активируют, как описано ранее. Полученный таким образом катализатор содержит 10% по массе хрома и 0,9% по массе магния.

ПРИМЕР 3В

Дисмутация HCFC 124 на хром-магниевом катализаторе Примера 3А при температуре 220°С

300 г катализатора, полученного в соответствии с Примером 3А, помещают в ранее описанный трубчатый реактор и нагревают до 220°С в токе азота. После того как катализатор стабилизируется при этой температуре, вводят 2 моль/час (273 г/ч) приблизительно 95/5 (молярное отношение) смеси HCFC 124 и HCFC 124а изомеров. Газы, выходящие из реактора, промывают в воде, чтобы абсорбировать следы кислотности, и анализируют методом газовой хроматографии. Получают нижеследующие результаты, мол.%:

125 31,4

124 38,3

123 29,9

другие 0,4

Конверсия HCFC 124 равна 61,7%. Выход, как определено выше, составляет 50,9%. Моли/час полученного HFC 125 составляют 0,63. Отношение CFC 115/HFC 125 составляет 100 млн. долей (ГХ-МС анализ). Удельная производительность 125 равна 251 (г/кг катализатора)/час.

ПРИМЕР 4А (СРАВНИТЕЛЬНЫЙ)

Получение хром/АlF3 катализатора

400 г фторида алюминия, имеющего объем пор 0,25 см3/г, и гранулометрию, подходящую для использования в псевдоожиженном слое, пропитывают неоднократно суммарным объемом 420 см3 водного раствора, содержащего 275 г СrСl3·6Н2O, и в дальнейшем активируют, как описано ранее. Полученный таким образом катализатор содержит 10,5% по массе хрома.

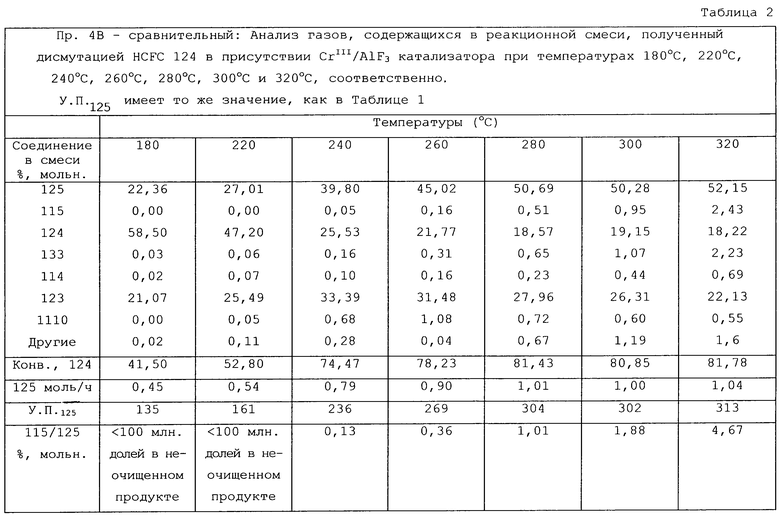

ПРИМЕР 4В (СРАВНИТЕЛЬНЫЙ)

Реакция дисмутации HCFC 124 на катализаторе Примера 4А при температурах 180°С, 220°С, 240°С, 260°С, 280°С, 300°С и 320°С, соответственно

Приблизительно 400 г катализатора, полученного в соответствии с Примером 4А, помещают в ранее описанный трубчатый реактор и нагревают до температуры реакции в токе азота. После того, как катализатор примет соответствующую температуру, вводят 2 моль/час (273 г/ч) приблизительно 95/5 смеси HCFC 124 и HCFC 124а изомеров. Газы, выходящие из реактора, промывают в воде, чтобы абсорбировать следы кислотности, и анализируют методом газовой хроматографии. Результаты, полученные при различных температурах, представлены в Таблице 2.

Из Таблицы следует, что при температуре 180°С конверсия 124 составляет 43,5%. Моли/час полученного HFC 125 составляют 0,45. Удельная производительность составляет 135 (г/кг катализатора)/час. Содержание 115 в 125, определенное методом ГХ, составляет <100 млн. долей.

Используя те же самые описанные выше экспериментальные условия, осуществляют реакции при 220°С, 240°С, 260°С, 280°С, 300°С и 320°С для того, чтобы увеличить конверсию.

Из Таблицы 2 следует, что оперируя при температурах выше, чем 220°С, моли/час полученного HFC 125 увеличиваются, но отношение 115/125 имеет очень высокие значения, начиная с температуры 240°С (0,13%). Кроме того, при понижении температуры с целью повышения чистоты продукта удельная производительность уменьшается. Например, при температуре 220°С конверсия 124 составляет 52,8% с выходом 125-51%. Поэтому удельная производительность 125 составляет около 161 г/кг катализатора/час.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2,2-ПЕНТАФТОРЭТАНА | 2003 |

|

RU2328482C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 1998 |

|

RU2194007C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФТОРОВОДОРОДА | 1996 |

|

RU2179148C2 |

| КОМПОЗИЦИИ КОБАЛЬТЗАМЕЩЕННОГО ОКСИДА ХРОМА, ИХ ПОЛУЧЕНИЕ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ КАТАЛИЗАТОРОВ И ПРЕДШЕСТВЕННИКОВ КАТАЛИЗАТОРОВ | 2003 |

|

RU2318594C2 |

| СПОСОБ ОЧИСТКИ ОКТАФТОРПРОПАНА | 2002 |

|

RU2245317C2 |

| СПОСОБ ГИДРОГЕНОЛИЗА ГАЛОГЕНУГЛЕВОДОРОДОВ | 1992 |

|

RU2067971C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПЕНТАФТОРЭТАНА ИЗ СМЕСИ С ХЛОРПЕНТАФТОРЭТАНОМ | 1991 |

|

RU2101271C1 |

| КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ТРИФТОРЭТИЛЕН | 2014 |

|

RU2669280C2 |

| СПОСОБ ОЧИСТКИ ОКТАФТОРЦИКЛОБУТАНА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЯ | 2002 |

|

RU2245316C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ХЛАДОНОВ | 2001 |

|

RU2179885C1 |

Применение: получение фторуглеродов. Сущность: проводят дисмутацию хлортетрафторэтана в присутствии нанесенного катализатора, причем катализатор представляет собой смесь оксида трехвалентного хрома с, по крайней мере, оксидом щелочноземельного металла, выбранного из Mg, Са, Sr и Ва. Технический результат: получение болле чистого пентафторэтана. 7 з.п.ф-лы, 2 табл.

| Устройство для скачивания шлака из ковша | 1976 |

|

SU569832A1 |

| JP 1172347 A, 07.07.1989 | |||

| JP 57197233 A, 03.12.1982 | |||

| Способ получения нанокапсул хлорамфеникола (левомицетина) | 2020 |

|

RU2736049C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА | 1993 |

|

RU2049085C1 |

Авторы

Даты

2004-06-20—Публикация

2000-05-11—Подача